1.本发明涉及三相直流无刷电机技术领域,特别是涉及一种外转子永磁直流无刷电机及其应用的风扇。

背景技术:2.电机,是指依据磁感应定律实现电能的转换或传递的一种电磁装置。目前的直流无刷电机,主要包括永磁组件和励磁组件。其中,励磁组件为三相绕组结构,利用电控技术以不同相位的电流启动各绕组,是励磁组件形成旋转磁场,以推动永磁组件组件。

3.现有技术的直流无刷电机,包括上外壳、下壳体、磁环、定子铁芯、绕组、电路板、电机轴等诸多构件。直流无刷电机中,永磁体的磁场具有相内一侧,也有相外一侧,两者分布较为均匀。这使得励磁组件产生的磁场不能完全作用于永磁组件的磁场。因此,需要在永磁体磁极外周向设置如可导磁的铁质结构。一部分电机,如中国专利cn202019248u,公开了一种用于装饰风扇的直流电机的转子,包括一圆环形铁套,在圆环形铁套内设有采用永磁性材料一体加工成环形的永磁环,永磁环与圆环形铁套之间通过胶水粘接于一体。该外转子电机通过铁套改善永磁环的磁场,使磁场集中于内部的转子。另外一部直流电机,直接采用铁制的外壳以改善外转子磁场

4.现有的永磁体电机存在问题如下:若采用如塑料的非磁导性外壳,须对磁环配备钢铁外环导体;若采用钢铁等导磁外壳,电机转子本身较笨重,启动慢,能耗高;同时,目前电机的发展非常成熟,零部件和结构固定,很难进一步简化加工和装配,并降低成本。

技术实现要素:5.为解决现有技术存在的缺陷,本发明的主要目的在于提供一种外转子永磁直流无刷电机,可实现进一步简化加工和装配,并降低成本。

6.本发明的还提供了一种风扇,可直接在上述电机上通过安装扇叶而构成,以获得加工、安装和成本上的进一步优化的风扇。

7.为了实现上述目的,本发明采用如下的技术方案。

8.一种外转子永磁直流无刷电机,包括永磁外转子、中置轴和励磁定子组件;

9.所述永磁外转子包括由磁塑一体成型的永磁环和承载盘;所述永磁外转子通过承载盘设置于中置轴上,所述励磁定子组件设置于中置轴上,以使永磁外转子和励磁定子组件同轴于中置轴地相对转动;所述永磁环沿内侧周向设置有至少两个永磁极,所述励磁定子组件配合于永磁极的励磁极,以使励磁极通电磁化下驱使永磁外转子和励磁定子组件相转动。

10.上述电机方案优选有,所述承载盘设置有第一中心孔,所述中置轴通过第一中心孔同轴地固定连接于永磁外转子;所述励磁定子组件同轴可转动设置于中置轴。

11.上述电机方案进一步可选有,所述中置轴沿周向设有槽结构,所述永磁外转子成型地固定于槽结构内。

12.上述电机方案进一步可选有,所述槽结构之内设置有沿中置轴的轴向延伸的条形凸台。

13.上述电机方案进一步可选有,还包括第一滚动轴承和第二滚动轴承;所述励磁定子组件设置有第二中心孔,所述第一滚动轴承和第二滚动轴承的外环分别同轴地固定连接于第二中心孔的轴向两侧,所述中置轴固定连接于所述第一滚动轴承和第二滚动轴承的内环。

14.上述电机方案优选有,所述永磁外转子还包括导磁环,所述导磁环位于永磁环外侧,所述永磁环、承载盘和导磁环磁塑一体成型连接。

15.上述电机方案进一步可选有,所述永磁环是由磁粉充磁后粘合剂固化所形成的硬磁结构;所述导磁环和承载盘是由粘合剂未固化的磁粉在反向消磁后再固化所形成的软磁结构,以形成永磁环、承载盘和导磁环磁塑一体成型。

16.上述电机方案优选有,还包括外壳体,所述外壳体位于永磁环相对于承载盘的轴向一端,并且与永磁外转子相配合围成用于设置励磁定子组件的腔体。更具体地有,所述永磁环和导磁环为圆柱环形状,所述承载盘的外周磁塑一体成型地连接于永磁环的轴向一端;所述外壳体固定连接于励磁定子组件,并且位于永磁环的轴向另一端。

17.上述电机方案优选有,所述励磁定子组件包括定子铁芯以及绕制在定子铁芯上的三相绕组,以形成至少3n个励磁极;所述永磁环相应地设置有2n个永磁极,其中n为正整数,以使励磁极通电磁化下推动永磁外转子和励磁定子组件。

18.一种风扇,包括:扇叶,以及上述的外转子永磁直流无刷电机;所述扇叶固定设置于电机上,并且随永磁外转子而转动。

19.与现有技术相比,本发明有益效果如下:

20.(1)本发明的外转子永磁直流无刷电机,其中的永磁外转子经磁塑一体成型设置有包含永磁环及承载盘,使永磁外转子可作为部分的电机外壳,而同轴转动地匹配于常规励磁定子组件,使外转子、中置轴和内定子可直接装配构成电机,免去设置电机外壳并相应地省去电机外壳材料、加工和装配,实现电机工艺的简化、加工效率提升和成本的进一步下降;进一步还可使永磁环、导磁环和承载盘磁塑一体成型,减省电机导磁部件材料、加工和装配;

21.(2)本发明将永磁外转子经磁塑一体成型地固定有中置轴,而在励磁定子组件上设置匹配于中置轴的滚动轴承,省去中置轴与外转子的装配工艺,并能在磁塑成型过程中能确保各磁极和中置轴位置关系的精度,最终使励磁定子组件与永磁外转子之间转动定位的精度;

22.(3)本发明永磁环、导磁环和承载盘磁塑一体成型,其中永磁环设有能被励磁定子组件推动的永磁极,导磁环将各永磁极磁场方向约束朝向电机内部,而承载盘可实现电机外壳的安装和防护功能,并将永磁环和导磁环轴向精准定位地配合设置于中置轴,使外转子和内定子能高精度相定位。

23.(4)本发明的风扇,其扇叶可直接安装于永磁外转子,或者安装于随动于永磁外转子的中置轴。实现简化风扇结构,提供加工工艺效率,降低成本的目的。

24.下面结合附图对本发明作进一步的说明。

附图说明

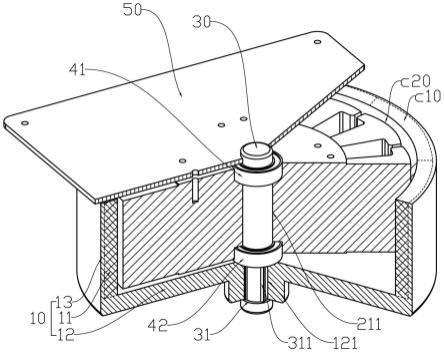

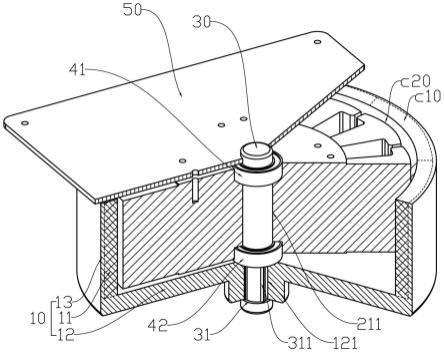

25.图1为本发明实施例的外转子永磁直流无刷电机的立体示意图;

26.图2为本发明实施例的外转子永磁直流无刷电机的剖面爆炸示意图;

27.图3为本发明实施例的外转子永磁直流无刷电机的剖面组装示意图;

28.图4为本发明实施例的外转子永磁直流无刷电机的俯视示意图;

29.图5为本发明应用有本实施例外转子永磁直流无刷电的一种风扇仰视示意图。

30.附图标记为:10、永磁外转子;11、永磁环;12、承载盘;13、导磁环;c10、永磁极;121、第一中心孔;20、励磁定子组件;21、定子铁芯;22、绕组;c20、励磁极;211、第二中心孔;30、中置轴;31、槽结构;311、条形凸台;41、第一滚动轴承;42、第二滚动轴承;50、外壳体;60、扇叶。

具体实施方式

31.为更好的说明本发明的目的、技术方案和优点,下面结合附图和实施例对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不作为限制本发明的范围。

32.如图1至4所示,是根据本发明的一种外转子永磁直流无刷电机。该直流无刷电机包括永磁外转子10、励磁定子组件20、中置轴30和外壳体50。永磁外转子10包括由磁粉及粘合剂磁塑一体成型的永磁环11、承载盘12和导磁环13。永磁外转子10通过承载盘12同轴地设置于中置轴30上,励磁定子组件20同轴地设置于中置轴30上,以使永磁外转子10和于励磁定子组件20通过中置轴30能同轴地相对转动。永磁环11为硬磁结构,沿内侧周向设置有至少两个永磁极c10,相邻的永磁极c10其磁场方向在径向上相反。导磁环13为软磁结构,以使约束各个永磁极c10外侧磁场并且强化各个永磁极c10内侧磁场。所述励磁定子组件20的外侧设有配合于永磁极c10的励磁极c20,以使励磁极c20通电磁化下推动永磁外转子10和励磁定子组件20。永磁外转子10的内侧设置有永磁环11,其外侧设置有导磁环,并且永磁外转子10通过承载盘12与中置轴30相连接,匹配于同样连接于中置轴30的励磁定子组件20。永磁外转子10和励磁定子组件20实现电能和旋转动能的转换,并且永磁外转子10和外壳体50配合作为该直流无刷电机的整体外壳。上述电机方案优选有,所述承载盘12设置有第一中心孔121,所述中置轴30通过第一中心孔121同轴地固定连接于永磁外转子10。所述励磁定子组件20同轴可转动设置于中置轴30。可以理解的是,在其他实施例中,所述导磁环可以是铁钴镍等导磁材料独立制备的环状结构,并套设在永磁环之外。

33.参考图2和3,本实施例外转子永磁直流无刷电机的结构具体有,承载盘12设有第一中心孔121。通过第一中心孔121,中置轴30与永磁外转子10的承载盘12一体固定连接。励磁定子组件20包括层叠磁钢所形成的定子铁芯21,以及绕制在定子铁芯21上的三相绕组22。定子铁芯21在轴向上设置有第二中心孔211,第二中心孔211的轴向两侧通过压合分别固定设置有第一滚动轴承41和第二滚动轴承42,以此第一滚动轴承41和第二滚动轴承42的外环与定子铁芯21相固定。参见图2的各部件爆炸状态和图3的各部件组合状态的变换可知,中置轴30可轴向压合固定安装于第一滚动轴承41和第二滚动轴承42的内环,以使一体的中置轴30与永磁外转子10可绕轴线相对转动地设置于一体的滚动轴承和励磁定子组件20。本实施例的外转子永磁直流无刷电可实现永磁外转子10与中置轴30一体的设置并且同

时转动,而励磁定子组件20固定不转以用于电机的安装。在永磁外转子10可用于电机部分壳体的基础上,使得永磁外转子10上的各永磁极c10能高精度地定位于中置轴30,而滚动轴承和励磁定子组件20也能高精度地定位于中置轴30,最终使得各永磁极c10和励磁极c20间隙、同轴度等精度上更为匹配。

34.可以理解的是,在其他的实施例中,中置轴30、永磁外转子10和励磁定子组件20之间的相对转动连接方案还有,滚动轴承的外环固定设置在承载盘12上,中置轴30同轴固定设置在定子铁芯21上,中置轴30压入固定于滚动轴承的内环。此方案中,中置轴30和励磁定子组件20固定不转以用于电机的安装,而永磁外转子10作为电机的转动部分。

35.本实施例关于永磁外转子10和中置轴30的固定连接方案,再次参考图2和3还有,中置轴30沿周向设有槽结构31,槽结构31之内设置有沿中置轴30的轴向延伸的条形凸台311。永磁外转子10磁塑一体成型过程中,中置轴30将嵌入到成型模具当中,并使得承载盘12固化于中置轴3。具体是,承载盘12在磁塑成型中形成第一中心孔121,且第一中心孔121与槽结构31及各个条形凸台311的形状相吻,并使永磁外转子10和中置轴30相固定。当励磁定子组件20通电运行并驱动永磁外转子10转动时,永磁外转子10可更为牢固地带动中置轴30转动。

36.参考图4,是本实施例外转子永磁直流无刷电机的永磁外转子10和励磁定子组件20的配合方案。永磁外转子10具体地,永磁外转子10具有圆环状结构,圆环状结构的内侧是永磁环11,圆环状结构的外侧是导磁环13。永磁环11沿周向均匀设置有8个永磁极c10。相邻的永磁极c10中,其一是内侧s极而外侧n极,另一是内侧n极耳外侧s极。励磁定子组件20具体地,定子铁芯21的外侧周向上均匀设置有12个规格相同的齿,齿上设置有绕线槽,绕线槽上设置有绕线,各绕线构成三相绕组22。绕线和齿配合形成励磁极c20,即共包含有12个励磁极c20。由此可见,三相绕组22的每一相将在通电状态下生成对称的磁场,三相绕组22形成磁场的变换,而永磁外转子10具有关于轴向多对相的磁场对称,永磁外转子10和三相绕组22的极性差异推动转子平顺地周转。在其他实施例中,励磁定子组件20可还可以设置n大于4方案,如24个励磁极c20,相应地永磁环11形成16个永磁极c10。

37.本实施例的永磁外转子10更具体有,永磁环11是由磁粉和粘合剂经过充磁后固化而成,固化后的永磁环11将形成硬磁结构,即再次充磁而磁性和磁向不消退。充磁的磁向和相对位置和8个磁极的位置及磁向相一致。导磁环13在永磁环11固化后,其粘合剂保持熔融状态,通过反向充磁使磁粉恢复磁场各向异性,并在各向异性的状态下固化而成,固化后的导磁环13不表现出磁向,为软磁结构。同样的,承载盘12在永磁环11固化后,其粘合剂保持熔融状态,通过反向充磁使磁粉恢复磁场各向异性,并在各向异性的状态下固化而成。在永磁环11反向充磁的磁向和相对位置和8个磁极的位置相反。在导磁环13的作用下,永磁环11中各永磁极c10的外侧磁场将在导磁环13的内部穿过,而使得永磁外转子10的外侧不具有磁芯,无法吸引铁钴镍等材料的物品。或者,永磁环11的外侧表现出较弱的磁性,特别是相对于内侧磁性更弱。由于导磁环13对永磁环11的磁场屏蔽作用,永磁环11中各永磁极c10的内侧磁场将更强,并且使当各永磁极c10受到通电励磁极c20推动时,磁场相互作用力将更大。

38.本实施例的永磁外转子10更具体有,永磁环11和导磁环13为圆柱环状结构,永磁外转子10的承载盘12为圆形板状结构,永磁环11、承载盘12和导磁环13共同形成沿轴向一

端开口而另一端封闭的结构。而外壳体50为方形板状结构,设置在圆柱环状结构的开口一端,而使外壳体50与永磁外转子10相配合围成用于设置励磁定子组件20及中置轴30的腔体。图4中圆形的虚线为导磁环13和永磁环11的分割线。而且,沿周向分布的8条分割线,表示永磁环11分为8个永磁极c10。其中,磁粉是有球磨支撑的铁氧体,粘合剂为尼龙12,在单次磁塑合模工序中,完成永磁环11,一体的导磁环13和承载盘12,以及承载盘12和中置轴30定位的磁塑固化成型加工。

39.本发明的永磁外转子10是由磁塑一体成型为盖状结构所形成的。其中盖状结构的盖面是承载盘12,而盖状结构的侧围面是永磁环11和导磁环13,而盖状结构的盖面中心固定连接有中置轴30。本发明的永磁外转子10可通过以下加工方法制造:

40.(1)配备专用的模具,该模具包含有至少两可开合模具分体,模具分体可形成具有盖状结构的模腔。该模具还具备嵌合孔,以将中置轴30的槽结构31固定到模具型腔内,并定位到模腔对应盖面的中轴线位置处。该模具的中轴设有空腔,以防止取向充磁装置。该模具靠近模具型腔的盖状的侧面之内设置有冷却装置,以用于永磁环11固化,而相应的靠近模具型腔的盖状的侧面之外和盖面外侧设置有保温装置,以用于当永磁环11固化后,模具型腔的其他磁塑材料可保持熔融;

41.(2)将锶钡铁氧体料粉、锌铁氧体粉料、尼龙12、硅烷偶联剂以及润滑剂混合,在充分搅拌后干燥,将混合粉料过双螺杆挤出机加热熔融并注入到上述模具的型腔内;

42.(3)启动充磁设备对熔融物料进行充磁,当中的磁粉将在强磁场与熔融状态下磁极转向到与充磁方向相一致,并在周向上形成多个相邻磁场反向的永磁极c10。再利用侧面之内冷却装置对熔融粘合剂进行冷却固化,而形成硬磁结构的永磁环11,成型之后各永磁极c10具有定向磁场,且不易消磁。同时,利用模具的侧面之外及盖面之外的保温装置,而使模腔处永磁环11之外其余部位内的磁塑物料维持熔融状态;

43.(4)将取向充磁装置切换为反向,对熔融状态的磁塑物料进行消磁,磁粉将在反向消磁磁场上恢复磁性各向相异。再关停保温装置,消磁后的熔融物料冷却固化,而形成软磁结构的导磁环13,其内磁粉以各向异性地固化,不具有定向磁场而可被外部磁场磁化,即可导磁。在模腔的盖面轴向中心处形成配合于中置轴30的槽结构31,以及配合于槽结构31内的条形凸台311的第一中心孔121,使永磁外转子10磁塑成型地固定于中置轴30,使电机的中置轴30和永磁外转子10一体并牢固地转动。

44.本发明实施例的外转子永磁直流无刷电机,具有识别的方法。该方法在于,作为部分电机外壳的永磁外转子10,其侧面外周对铁钴镍等软磁材质不形成磁力,而其侧面内周面对铁钴镍等软磁材质形成由较强的磁力。

45.本发明实施例中外转子永磁直流无刷电机,具有装配的方法。该方法在于:(1)定子铁芯21的第二中心孔211轴向两端通过压合的方式分别安装第一滚动轴承41和第二滚动轴承42;(2)定子铁芯21和外壳体50通过螺栓相固定;(3)永磁外转子10和中置轴30的一体结构,通过中置轴30插入安装到第一滚动轴承41和第二滚动轴承42,而固定于定子铁芯21和外壳体50的一体结构。就此完成电机的组装。

46.如图5所示,本发明还提供了一种风扇,应用了上述实施例的外转子永磁直流无刷电机。在本风扇的实施例当中,还包括扇叶60,扇叶60固定连接到中置轴30上,当电机通电运行时,励磁定子组件20产生旋转磁力,推动永磁外转子10转动,继而永磁外转子10带动中

置轴30转动,而中置轴30驱使扇叶60转动形成风机。在其他的实施例中,永磁外转子10的承载盘12,承载盘12设置有螺孔,扇叶60通过螺孔固定在承载盘12上,使用时扇叶60随永磁外转子10的转动而转动。风扇通过外壳体50上四角的安装孔固定。

47.以上实施例主要描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。