基于电热材料/介电弹性聚合物的复合柔性致动器及方法

1.本发明属于微机电系统技术领域,具体涉及一种基于电热材料/介电弹性聚合物的复合柔性致动器及方法。

背景技术:

2.在微机电系统中,致动器是一个主要组成部分,能够将电信号转化为其他形式的运动,广泛应用于微继电器,可变电容器等器件中。近年来,智能材料广泛应用在主动或被动控制相关的各种结构。通常这些材料可以是压电材料、磁致伸缩、电热材料等新型功能材料,但仍存在着变形小、响应时间长、不易于cmos工艺结合等缺点。

3.与上述致动器相比,基于介电弹性聚合物的致动器具有响应速度快(10

‑3s)、变形大(380%)以及电

‑

机械能量转换效率高(60%

‑

90%)等诸多优点。当外界电激励撤销后,它能很快恢复到原始形状和体积;可以与cmos工艺相兼容,易于实现致动一体化,是一种基于电激励致动器的理想材料。经过对现有技术的检索发现,shanshan yao等人在“soft electro

‑

thermal actuators using silver nanowire heaters”(nanoscale,2017,9,3797)(中文题目“基于银纳米线加热的柔性电热致动器”国际期刊:纳米尺度)文章中报道了一种基于agnw柔性双层膜致动器,在0.2v sq

‑1到4.5v电压间,实现了720

°

的偏转,2.6cm

‑1的曲率变化,18℃s

‑1的升温速度,但由于它是膜结构,其输出作用力较小。gih

‑

keong lau等人在“dielectric elastomer fingers for versatile grasping and nimble pinching”(applied physics letters,2017,110:182906)(中文题目:“多自由度抓取的介电弹性手指”国际期刊:应用物理快报)文章中报道了一种基于介电弹性聚合物的3爪手指,能实现15%的形变量,然而由于其介电弹性聚合物致动器结构相对单一,造成运动状态不易控制等问题。

4.通过对现阶段面外运动的介电弹性聚合物致动器的研究发现,主流方式是基于双金属片效应的双层膜结构,这些结构可与机械结构直连,或者嵌入其他材料。总体而言,主要存在着变形量不够、作用力相对较小、结构材料相对单一和不易灵活控制等问题。

5.与此同时,现有技术中,对电热材料与介电弹性聚合物材料相耦合共同致动的领域研究十分匮乏,原因在于对两种材料的加工装配难度大,耦合致动控制复杂程度高,限制了耦合致动技术的研究与集成化大规模发展。

技术实现要素:

6.要解决的技术问题:

7.为了避免现有技术的不足之处,本发明提出一种基于电热材料/介电弹性聚合物的多层复合柔性致动器及方法,通过电热材料和介电弹性聚合物材料的有机结合,可以实现致动器的大位移、大驱动力和灵活可控的驱动效果。

8.本发明的技术方案是:一种基于电热材料/介电弹性聚合物的复合柔性致动器,其特征在于:包括上保护层、下保护层、电热致动结构和介电弹性致动结构,所述电热致动结

构、介电弹性致动结构叠加设置于上保护层和下保护层之间;

9.所述电热致动结构由热膨胀材料层、定向致热电阻丝层和偏置层依次叠加而成;

10.所述介电弹性致动结构由上引线电极层、介电弹性聚合物薄膜层和下引线电极层依次叠加而成,构成电极

‑

聚合物

‑

电极的三明治介电致动结构;

11.需要较大作用力及驱动位移时,对电热致动结构的定向致热电阻丝层加热的同时,给介电弹性致动结构以正向偏置电压,使电热致动结构和介电弹性致动结构沿同一方向偏转;反之,需要较小作用力及驱动位移时,使电热致动结构和介电弹性致动结构沿相反方向作用,能够提高整个系统的可控性。

12.本发明的进一步技术方案是:所述电热致动结构和介电弹性致动结构之间通过嵌套结构连接,所述电热致动结构的热膨胀材料层、定向致热电阻丝层和偏置层之间均通过嵌套结构连接。

13.本发明的进一步技术方案是:所述热膨胀材料层上开有阵列孔,定向致热电阻丝层、偏置层、上引线电极层的上表面均设置有阵列凸起,所述定向致热电阻丝层、偏置层的下表面均设置有阵列凹槽;成阵列式排布的孔、凸起、凹槽的位置均一一对应设置,用于实现热膨胀材料层、定向致热电阻丝层和偏置层之间,以及电热致动结构和介电弹性致动结构之间的嵌套连接。

14.本发明的进一步技术方案是:所述阵列凸起是成矩形阵列的矩形凸台或圆台结构,所述阵列孔是成矩形阵列的矩形孔或圆形孔,阵列凹槽是成矩形阵列的矩形凹槽或圆形凹槽。

15.本发明的进一步技术方案是:所述定向致热电阻丝层为纵向分布蜿蜒s形,同时其表面有阵列凸起嵌入热膨胀材料层内,以增加电阻丝的产热能力和与热膨胀材料层的接触面积,能够充分利用致热电阻丝产生的热量;

16.所述定向致热电阻丝层采用杨氏模量较大的金属ni,其热膨胀系数为13.1

×

10

‑6/k

‑1,电阻率为0.0693/ω

·

μm;电阻丝厚度为30~80μm,通过增加电阻丝的电阻,产生热量,从而增加驱动力。

17.本发明的进一步技术方案是:所述热膨胀材料层采用su

‑

8作为膨胀材料,其热膨胀系数为151

×

10

‑6/k

‑1。

18.本发明的进一步技术方案是:所述偏置层采用聚酰亚胺材料,其热膨胀系数为20

×

10

‑6/k

‑1,能够增加器件结合力的同时增加致动器整体刚度,产生更大的位移和驱动力。

19.本发明的进一步技术方案是:所述介电弹性聚合物薄膜层材料选择silicone或acrylic介电弹性体膜,经过涂覆、浸渍和喷涂的工艺手段制备弹性薄膜;

20.所述上、下引线电极层为过渡元素金属ni;引线电极层由溅射、气相沉积或涂覆的工艺手段完成与介电弹性薄膜层表面的物理结合,形成纹理化的电极。

21.本发明的进一步技术方案是:两个所述介电弹性致动结构对称设置于电热致动结构的两侧,位于上保护层侧的介电弹性致动结构与电热致动结构的热膨胀材料层嵌套连接,位于下保护层侧的介电弹性致动结构与电热致动结构的偏置层嵌套连接,组成双三层膜结构。

22.一种基于电热材料/介电弹性聚合物的复合柔性致动器,其特征在于具体步骤如下:

23.步骤一:首先采用3d打印的方式打印出下引线电极ni金属层,即下引线电极层;然后采用旋涂制备的方式,在下引线电极层上完成介电弹性聚合物薄膜层silicone的制备;

24.步骤二:采用3d打印的方式在介电弹性聚合物薄膜层的上表面打印上引线电极ni金属层,即上引线电极层,并在上引线电极层的上表面打印出阵列凸起;

25.步骤三:采用聚酰亚胺旋涂工艺法,在上引线电极层表面旋涂出偏置层,待聚酰亚胺溶剂挥发完成后,利用微型模具,在偏置层表面利用同样的方式制备出聚酰亚胺的阵列凸起;

26.步骤四:同样采用3d打印的方式,完成定向致热电阻丝及其上表面阵列凸起的打印成型;

27.步骤五:采用旋涂工艺,在定向致热电阻丝层表面涂敷一层su

‑

8热膨胀材料层;

28.步骤六:采用聚酰亚胺材料作为上、下保护层,将整个柔性致动器多层结构完成包覆保护。

29.有益效果

30.本发明的有益效果在于:本发明中提出的基于电热材料和介电弹性聚合物材料的多层复合柔性致动器,是以叠层制备的微加工工艺为基础制备而成,包括种子层溅射、深度反应离子刻蚀、蒸镀、多次叠层电镀、3d金属打印及材料表面图形化等工艺来实现叠层结构的制作。

31.现有致动技术普遍存在着制动幅度大与速度可控不可兼得的缺点,因此面临着适用范围窄、适应性不强、等缺陷。相比较而言,此基于电热材料介电弹性聚合物的多层复合柔性致动器适用于一切需要进行电能与机械能的转换的致动器、传感器等需要形状柔性改变的器件中,如可变形的手机、可变形机翼的微型飞行器等,有着广泛的应用前景。利用电热和介电弹性两种不同致动机理的特点,通过二者的协同配合,实现致动器的大位移、大驱动力和灵活可控的驱动效果。例如,在对致动反应速度要求高的情况下,可仅对介电弹性聚合物致动层进行通电致动,实现快速响应;在对形变速度和形变程度要求高的场景,可通过对热电膨胀材料层和介电弹性聚合物层同时通电的方式,实现响应速度快,变形程度大的致动;对致动可控性要求高的场景,可通过改变介电弹性聚合物层的极化方向,使其运动方向与热膨胀材料层的运动方向相反,并通过增大或减小输入电场强度实现整体制动器的可控致动。因此、本发明具有以下优点:

32.1、此柔性致动器耦合了介电弹性聚合物与电热材料,将两种致动机理同时应用于致动器,从而实现灵活可控的多种驱动机制;

33.2、相邻层结合表面经图案化阵列凸起嵌套而成,增强了层间的表面结合力,不易发生分层现象;

34.3、上下保护层采用表面波纹化的聚酰亚胺,使致动器具有耐酸耐碱抗腐蚀等优良性能,同时保持了致动器的顺从性。

附图说明

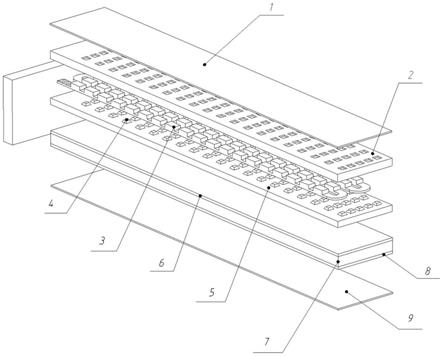

35.图1是实施例1电热材料/介电弹性聚合物的多层复合柔性致动器结构示意图;

36.图2是实施例1的致动器引线电极连接示意图;

37.图3是实施例1的多层复合柔性致动器结构面外运动示意图;

38.图4是实施例2双三层膜结构的横截面示意图;

39.附图标记说明:1:上保护层;2:热膨胀材料层;3:定向致热电阻丝层;4:阵列凸起;5:偏置层;6:上引线电极层;7:介电弹性聚合物薄膜层;8:下引线电极层;9:下保护层;10、11:致热层电极引线点。

具体实施方式

40.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

41.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.参照图1所示,本发明一种基于电热材料/介电弹性聚合物的复合柔性致动器,包括上保护层1、下保护层9、电热致动结构和介电弹性致动结构,所述电热致动结构、介电弹性致动结构叠加设置于上保护层1和下保护层9之间;

43.所述电热致动结构由热膨胀材料层2、定向致热电阻丝层3和偏置层5依次叠加而成;所述介电弹性致动结构由上引线电极层6、介电弹性聚合物薄膜层7和下引线电极层8依次叠加而成,构成电极

‑

聚合物

‑

电极的三明治介电致动结构;所述热膨胀材料层2上开有阵列孔,定向致热电阻丝层3、偏置层5、上引线电极层6的上表面都均布有阵列凸起,所述定向致热电阻丝层3、偏置层5的下表面都均布有阵列凹槽;所述阵列孔、阵列凸起、阵列凹槽的位置均一一对应设置,用于实现热膨胀材料层、定向致热电阻丝层和偏置层之间,以及电热致动结构和介电弹性致动结构之间的嵌套连接。

44.需要较大作用力及驱动位移时,对电热致动结构的定向致热电阻丝层加热的同时,给介电弹性致动结构以正向偏置电压,使电热致动结构和介电弹性致动结构沿同一方向偏转;反之,需要较小作用力及驱动位移时,使电热致动结构和介电弹性致动结构沿相反方向作用,能够提高整个系统的可控性。

45.所述定向致热电阻丝层3为纵向分布蜿蜒s形,同时其表面有凸起嵌入热膨胀材料层内,以增加电阻丝的产热能力和与热膨胀材料层的接触面积,充分利用致热电阻丝产生的热量;定向致热电阻丝层3采用杨氏模量较大的金属ni(207gpa),其热膨胀系数为13.1

×

10

‑6/k

‑1,电阻率为0.0693/ω

·

μm;电阻丝厚度很小,仅为30~80μm,以增加电阻丝的电阻,产生较大热量,从而增加驱动力,通过3d金属打印的方式实现制备。

46.所述热膨胀材料层2采用热膨胀性好su

‑

8作为膨胀材料,其热膨胀系数为151

×

10

‑6/k

‑1,以利于与定向致热电阻丝层有很好的相融性,同时与致热电阻丝形成良好的刚度匹配,经过涂覆、喷涂等工艺手段制备。

47.所述偏置层5采用聚酰亚胺材料,其热膨胀系数相对较小为20

×

10

‑6/k

‑1,可以增加器件结合力的同时增加致动器整体刚度,产生更大的位移和驱动力。

48.所述介电弹性聚合物薄膜层7材料选择silicone或acrylic介电弹性体膜,经过涂覆、浸渍和喷涂等工艺手段制备弹性薄膜;

49.所述的上、下引线电极层6、8为过渡元素金属ni,其化学性质稳定,不易氧化,延展性好,提高了器件的使用寿命;引线电极层可以由溅射、气相沉积或涂覆等工艺手段完成与介电弹性薄膜层表面的物理结合,形成纹理化的电极;

50.所述上、下保护层1、0选用聚酰亚胺材料,使致动器具有耐酸耐碱抗腐蚀等优良性能,并对保护层表面进行波纹化处理,增强致动器的顺从性;

51.其中,偏置层、致热层及介电弹性层两两之间通过有序的阵列凸起4嵌套而成,矩形柱长宽高尺寸分别为1mm、2mm、0.5mm,以解决不同性质材料之间仅有接触摩擦所获得的结合力差的问题。

52.所述阵列凸起4采用与连接层相同的材料,被嵌套层开设相应的阵列孔洞,该空洞通过在带有为阵列凸起层上通过直接叠层制备相邻层而直接形成,具体尺寸视表面结合效果最终确定。

53.本发明一种基于电热材料/介电弹性聚合物的复合柔性致动器,具体步骤如下:

54.步骤一:首先采用3d打印的方式打印出下引线电极ni金属层,即下引线电极层;然后采用旋涂制备的方式,在下引线电极层上完成介电弹性聚合物薄膜层silicone的制备;

55.步骤二:采用3d打印的方式在介电弹性聚合物薄膜层的上表面打印上引线电极ni金属层,即上引线电极层,并在上引线电极层的上表面打印出阵列凸起;

56.步骤三:采用聚酰亚胺旋涂工艺法,在上引线电极层表面旋涂出偏置层,待聚酰亚胺溶剂挥发完成后,利用微型模具,在偏置层表面利用同样的方式制备出聚酰亚胺的阵列凸起;

57.步骤四:同样采用3d打印的方式,完成定向致热电阻丝及其上表面阵列凸起的打印成型;

58.步骤五:采用旋涂工艺,在定向致热电阻丝层表面涂敷一层su

‑

8热膨胀材料层;

59.步骤六:采用聚酰亚胺材料作为上、下保护层,将整个柔性致动器多层结构完成包覆保护。

60.实施例一

61.如图1所示,本实施例提供了一种电热/介电弹性物质耦合的柔性致动器,包括致热层(由定向致热电阻丝3和热膨胀材料2组成)、偏置层5、上下引线电极6、8、介电弹性薄膜层7及致动器保护层1、9;

62.所述的致动器为双层驱动复合膜结构,其中上保护层1、热膨胀材料层2、定向致热电阻丝层3、偏置层5、上引线电极6、介电弹性薄膜层7、下引线电极8以及下保护层9由下而上逐层沉积。在偏置层两侧上下分别布置致热层和介电弹性薄膜层。

63.所述定向致热电阻丝层3由蜿蜒s形纵向分布,电阻丝内嵌于热膨胀材料2,弯曲成s形状是为了增强致热层的顺从性,在工艺允许范围内选择尽可能薄的电阻丝,既可以增大电阻丝与热膨胀材料之间的接触面积,又可以增加致热层的顺从性,增加致动器热偏转位移量。

64.所述偏置层5采用绝缘且杨氏模量较大的聚酰亚胺材料,且其与致热层膨胀材料和介电弹性薄膜层结合时,采用有序的矩形柱阵列4增强层间表面的结合力,矩形柱阵列4的排列方式由驱动层间结合面积及矩形柱的本身尺寸共同确定,以下引线电极层8,偏置层

5和定向致热电阻丝层3界面间两两结合效果最佳为准。

65.所述的介电弹性薄膜层,材料选择silicone或acrylic介电弹性体膜,经过旋涂涂覆、浸渍和喷涂等工艺手段制备弹性薄膜。

66.所述的保护层表面需要进行波纹化处理,在增强致动器耐酸耐碱耐腐蚀性的同时,保持致动器的顺从性。

67.如图2所示,致热层引线电极10、11通电后,热致动结构会向上偏转,下介电弹性薄膜层电极8接正极,上介电弹性薄膜层电极6接负极,介电膜内偶极子会向电极6向移动,导致介电层也会向上偏转,加剧致动器的变形量;相反,但撤去致热电阻丝的电场激励,改变介电层的电场极性,致动器会发生反向偏转,以达到致动器输出不对称摆动位移量。

68.如图3所示,a)图表示仅介电弹性薄膜层得电情况下,致动器发生的结构偏转趋势示意图;b)图表示介电弹性薄膜层与致热层同时得电的情况下,致动器发生的结构偏转趋势示意图。由于致热层的响应速度明显慢于介电弹性层的电学响应速度,因此在合适的电压范围之内,致动器可以输出不对称摆动位移量。

69.实施例二

70.如图4所示,是第二实施例的致动器结构示意图,仅叙述与实施例一不同之处,其他未说明部分与实施例一相同。

71.为提高致动器的响应速度和位移输出量,以更大的输出力驱动对象部件,将定向致热电阻丝层3和偏置层5作为中间夹心层,并对称布置两个介电弹性薄膜层7,位于上保护层1侧的介电弹性致动结构7与电热致动结构的热膨胀材料层2嵌套连接,位于下保护层9侧的介电弹性致动结构与电热致动结构的偏置层5嵌套连接,组成双三层膜结构。致热层、偏置层及介电弹性聚合物层两两之间均用有序矩形柱阵列4增强层间表面的结合力。致热层引线电极与介电弹性层引线电极的接法与实施例一相同。

72.实施例三

73.为进一步提高输出的力和位移量,还可将实施例一中的结构与实施例二中的结构进行串联或并联使用,制成交替层叠多个驱动层膜和电极而成的层叠结构,可产生更大的驱动力和位移量。因此,在采用层叠结构的情况下,例如可增大致动器的输出,以更大的力驱动需要驱动的对象部件。但其叠层的厚度、层数视具体使用情况而定。根据驱动对象部件的载荷和振幅要在致动器上施加一定的初始偏置电压。

74.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1