井下电缆头的制备方法以及井下电缆头与流程

1.本技术涉及物探工程技术及装备技术领域,特别涉及一种井下电缆头的制备方法以及井下电缆头。

背景技术:

2.在物探工程中,位于井中的地震仪器是通过电缆头连接电缆的,电缆头的内部为连接型腔,导线穿过该连接型腔,且在连接型腔内注满硅脂,以达到绝缘密封效果。

3.由于井下工作要时同承受高温、高压和泥浆的侵蚀,传统的硅脂填充在这种工作环境中存在部分流失、污染现象,每次作业完成后必须对马笼头进行维护,对型腔内硅脂进行补充或更换。井中,地震项目对井下仪器绝缘性能有极高的要求,长期动态监测项目要求井中地震仪器长期停放于井筒内的目地层。在仪器的长时间停放过程中,井筒内的泥浆在地层高温和高压作用下,沿着仪器缝隙侵蚀电缆头内部连接型腔,使该连接型腔内的硅脂流失或被污染,从而导致仪器密封绝缘出现问题,使仪器失效,需要停工检修。

技术实现要素:

4.本技术实施例提供了一种井下电缆头的制备方法以及井下电缆头,能够耐高温、耐高压以及耐腐蚀,在处于井下高温高压环境时,固化的橡胶不易流失或被污染,从而可以使用较长时间不会出现故障,也就避免了停工检修。该技术方案如下:

5.一方面,提供了一种井下电缆头的制备方法,该制备方法包括:

6.获取电缆头本体,该电缆头本体内型腔的内壁的表面粗糙度为5-10;

7.向该型腔的内壁进行喷砂;

8.用酒精清洗该型腔的内壁的喷砂处,以使喷砂处无沙粒脱落;

9.对该电缆头本体进行加热、保温和自然冷却处理;

10.获取待安装的电缆,对该电缆的导线部分进行打磨、活化和烘干处理;

11.在冷却后的电缆头本体内型腔的内壁、该电缆的导线部分上均涂覆粘合剂;

12.将该电缆沿第一端、型腔、第二端的顺序从该电缆头本体中穿过,将该电缆头本体和该电缆装配在一起,形成电缆头装配体;

13.基于电缆头的使用环境,选取相应规格的氟橡胶混炼胶料;

14.对选取的氟橡胶混炼胶料进行返炼,使返炼后的胶料具有预设厚度,返炼过程的环境温度为25℃

±

5℃,该预设厚度为2mm

±

0.1mm;

15.根据注胶杯和注胶总量计算,将胶料称重后分成2-3杯份;

16.将该电缆头装配体置于注胶模具内,并将电缆头装配体和注胶模具放于硫化机里预热,预热温度为80℃

±

5℃;

17.通过胶杯分2-3次向注胶口内浇注胶料,浇注完成后保温保压;

18.将浇注完成后的电缆头装配体从注胶模具内取出,自然冷却后,对浇注完成后电缆头装配体进行通断检测和绝缘检测。

19.在一种可能实现方式中,该向该型腔的内壁进行喷砂之前,该制备方法还包括:

20.采用纸胶带粘贴非喷砂区域,用于对该非喷砂区域进行保护。

21.在一种可能实现方式中,对该电缆头本体进行加热、保温和自然冷却处理,包括:

22.将该电缆头本体置于烘箱内,将烘箱温度设置为80℃

±

5℃,采用烘箱加热该电缆头本体;

23.保温2小时后,从该烘箱中取出该电缆头,自然冷却。

24.在一种可能实现方式中,对该电缆的导线部分进行打磨采用的水砂纸为500-700目。

25.在一种可能实现方式中,对该电缆的导线部分进行烘干处理,包括:

26.将该导线部分用酒精清洗干净,包裹棉纱,放在加热板上烘干。

27.在一种可能实现方式中,该在冷却后的电缆头本体内型腔的内壁、该电缆的导线部分上均涂覆粘合剂包括:

28.在冷却后的电缆头本体内型腔的内壁、该电缆的导线部分上均涂覆开姆洛克粘合剂205,涂覆厚度为0.05mm

±

0.01mm;

29.室温放置干燥后,继续涂覆开姆洛克粘合剂252,涂覆厚度0.02mm

±

0.01mm,操作时控制温度在32℃

±

5℃。

30.在一种可能实现方式中,该将该电缆头本体和该电缆装配在一起,形成电缆头装配体之后,该制备方法还包括:

31.对装配完成的电缆头装配体进行通断检测和绝缘检测。

32.在一种可能实现方式中,该浇注完成后保温保压对应的设定温度为145℃

±

5℃,设定压力为55mpa

±

5mpa,设定时间为1h。

33.在一种可能实现方式中,该将浇注完成后的电缆头装配体从注胶模具内取出,自然冷却后之后,该制备方法还包括:

34.剔除注胶口位置多余的胶料。

35.一方面,提供了一种井下电缆头,该井下电缆头采用如上述任一种可能实现方式中提供的井下电缆头的制备方法制成,该井下电缆头包括:电缆头本体、电缆和填充橡胶;

36.该电缆头本体的第一端和第二端均具有开口,内部具有型腔;

37.该电缆沿第一端、型腔、第二端的顺序从该电缆头本体中穿过,且第一端、第二端与该电缆之间均封闭连接;

38.该填充橡胶浇注固化于该型腔中,且分别与该型腔的内壁和该电缆的导线部分之间粘接。

39.本技术实施例提供的技术方案,通过将电缆头本体内型腔的内壁加工成具有一定的粗糙度,并对该型腔的内壁进行喷砂、酒精清洗、加热等处理,以及对电缆的导线部分进行打磨、活化和烘干处理,充分清洁两者表面,便于两者分别与氟橡胶之间的粘接,在将电缆头本体和电缆装配在一起,形成电缆头装配体之后,采用氟橡胶混炼胶料为原料,对其进行返炼并分多次将该胶料注入电缆头装配体内型腔内,待胶料自然冷却后,型腔内的胶料固化形成橡胶,固化的橡胶能够耐高温、耐高压以及耐腐蚀,在处于井下高温高压环境时,不易流失或被污染,从而可以使用较长时间不会出现故障,也就避免了停工检修。

附图说明

40.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

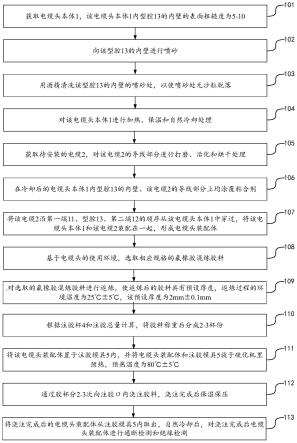

41.图1是本技术实施例提供的一种井下电缆头的制备方法的流程图;

42.图2是本技术实施例提供的一种井下电缆头的制备方法的流程图;

43.图3是本技术实施例提供的一种井下电缆头的结构示意图。

44.附图中的各零件的标号说明如下:

45.1-电缆头本体;

46.11-第一端;

47.12-第二端;

48.13-型腔;

49.2-电缆;

50.3-填充橡胶;

51.4-注胶杯;

52.5-注胶模具;

53.6-导线密封件。

具体实施方式

54.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

55.在本技术中,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

56.图1是本技术实施例提供的一种井下电缆头的制备方法的流程图,请参见图1,该制备方法包括:

57.101.获取电缆头本体1,该电缆头本体1内型腔13的内壁的表面粗糙度为5-10。

58.102.向该型腔13的内壁进行喷砂。

59.103.用酒精清洗该型腔13的内壁的喷砂处,以使喷砂处无沙粒脱落。

60.104.对该电缆头本体1进行加热、保温和自然冷却处理。

61.105.获取待安装的电缆2,对该电缆2的导线部分进行打磨、活化和烘干处理。

62.106.在冷却后的电缆头本体1内型腔13的内壁、该电缆2的导线部分上均涂覆粘合剂。

63.107.将该电缆2沿第一端11、型腔13、第二端12的顺序从该电缆头本体1中穿过,将该电缆头本体1和该电缆2装配在一起,形成电缆头装配体。

64.108.基于电缆头的使用环境,选取相应规格的氟橡胶混炼胶料。

65.109.对选取的氟橡胶混炼胶料进行返炼,使返炼后的胶料具有预设厚度,返炼过程的环境温度为25℃

±

5℃,该预设厚度为2mm

±

0.1mm。

66.110.根据注胶杯4和注胶总量计算,将胶料称重后分成2-3杯份。

67.111.将该电缆头装配体置于注胶模具5内,并将电缆头装配体和注胶模具5放于硫化机里预热,预热温度为80℃

±

5℃。

68.112.通过胶杯分2-3次向注胶口内浇注胶料,浇注完成后保温保压。

69.113.将浇注完成后的电缆头装配体从注胶模具5内取出,自然冷却后,对浇注完成后电缆头装配体进行通断检测和绝缘检测。

70.本技术实施例提供的制备方法,通过将电缆头本体1内型腔13的内壁加工成具有一定的粗糙度,并对该型腔13的内壁进行喷砂、酒精清洗、加热等处理,以及对电缆2的导线部分进行打磨、活化和烘干处理,充分清洁两者表面,便于两者分别与氟橡胶之间的粘接,在将电缆头本体1和电缆2装配在一起,形成电缆头装配体之后,采用氟橡胶混炼胶料为原料,对其进行返炼并分多次将该胶料注入由装配好的电缆头装配体内型腔13内,待胶料自然冷却后,型腔13内的胶料固化形成橡胶,固化的橡胶能够耐高温、耐高压以及耐腐蚀,在处于井下高温高压环境时,不易流失或被污染,从而可以使用较长时间不会出现故障,也就避免了停工检修。

71.在一种可能实现方式中,该向该型腔13的内壁进行喷砂之前,该制备方法还包括:

72.采用纸胶带粘贴非喷砂区域,用于对该非喷砂区域进行保护。

73.在一种可能实现方式中,对该电缆头本体1进行加热、保温和自然冷却处理,包括:

74.将该电缆头本体1置于烘箱内,将烘箱温度设置为80℃

±

5℃,采用烘箱加热该电缆头本体1;

75.保温2小时后,从该烘箱中取出该电缆头,自然冷却。

76.在一种可能实现方式中,对该电缆2的导线部分进行打磨采用的水砂纸为500-700目。

77.在一种可能实现方式中,对该电缆2的导线部分进行烘干处理,包括:

78.将该导线部分用酒精清洗干净,包裹棉纱,放在加热板上烘干。

79.在一种可能实现方式中,该在冷却后的电缆头本体1内型腔13的内壁、该电缆2的导线部分上均涂覆粘合剂包括:

80.在冷却后的电缆头本体1内型腔13的内壁、该电缆2的导线部分上均涂覆开姆洛克粘合剂205,涂覆厚度为0.05mm

±

0.01mm;

81.室温放置干燥后,继续涂覆开姆洛克粘合剂252,涂覆厚度0.02mm

±

0.01mm,操作时控制温度在32℃

±

5℃。

82.在一种可能实现方式中,该将该电缆头本体1和该电缆2装配在一起,形成电缆头装配体之后,该制备方法还包括:

83.对装配完成的电缆头装配体进行通断检测和绝缘检测。

84.在一种可能实现方式中,该浇注完成后保温保压对应的设定温度为145℃

±

5℃,设定压力为55mpa

±

5mpa,设定时间为1h。

85.在一种可能实现方式中,该将浇注完成后的电缆头装配体从注胶模具5内取出,自然冷却后之后,该制备方法还包括:

86.剔除注胶口位置多余的胶料。

87.上述所有可选技术方案,可以采用任意结合形成本技术的可选实施例,在此不再一一赘述。

88.图2是本技术实施例提供的一种井下电缆头的制备方法的流程图,请参见图2,该制备方法包括:

89.201.获取电缆头本体1,该电缆头本体1内型腔13的内壁的表面粗糙度为5-20。

90.本实施例中的电缆头也可以是马笼头,本实施例对此不作限定。

91.在该步骤中,该电缆头本体1包括:壳体、导线密封件6和母插针。

92.其中,壳体包括内壳和外壳,内壳和外壳通过对接连接,内壳和外壳中间的空腔形成型腔13。

93.导线密封件6用于对导线进行密封,具体地,位于型腔13中的电缆2,一端为整体形结构,包括内部的导线和外部的橡胶保护套,另一端没有橡胶保护套,多根导线暴露在型腔13中,且用于连接电缆头本体1端部的母插针,母插针的外端伸出电缆头本体1,用于连接地震仪器。

94.多根暴露在型腔13中的导线外包覆有导线密封件6,用于对导线与型腔13中的空间进行密封。

95.在该电缆头本体1的机械设计时,可以是将橡胶填充位置的表面粗糙度设计为6.4,使机械加工后做喷砂处理效果更好。

96.202.采用纸胶带粘贴非喷砂区域,用于对该非喷砂区域进行保护。

97.在该步骤中,需要重点注意导线贯穿口部分的保护工作,以便保证注胶后该电缆头的密封性能。

98.203.向该型腔13的内壁进行喷砂。

99.喷砂时要求环境温度为25℃,喷砂设备完全密闭。喷砂结束后将用于保护的纸胶带层去除。

100.204.用酒精清洗该型腔13的内壁的喷砂处,以使喷砂处无沙粒脱落。

101.该步骤主要用于清洁在向该内壁喷砂后,残存在该内壁表面的浮动沙粒,避免浮动沙粒影响粘接效果。

102.205.对该电缆头本体1进行加热、保温和自然冷却处理。

103.具体地,可以是将该电缆头本体1置于烘箱内,将烘箱温度设置为80℃

±

5℃,采用烘箱加热该电缆头本体1;保温2小时后,从该烘箱中取出该电缆头,自然冷却,烘箱加热可以去除型腔13内壁一些油性污垢或残渣,从而进一步清洁型腔13的内壁。

104.206.获取待安装的电缆2,对该电缆2的导线部分进行打磨、活化和烘干处理。

105.具体地,对该电缆2的导线部分进行打磨采用的水砂纸为500-700目,以使导线部分表面使其表面出现絮状物,便于粘接,同时不会对导线的导电能力以及密封性能造成伤害。其中,该水砂纸可以为600目。

106.将该导线部分用酒精清洗干净,包裹棉纱,放在加热板上烘干,从而避免沾灰。

107.207.在冷却后的电缆头本体1内型腔13的内壁、该电缆2的导线部分上均涂覆粘合剂。

108.在该步骤中,粘合剂的作用是粘合电缆头本体1内型腔13的内壁、该电缆2的导线

部分与橡胶。具体地,在冷却后的电缆头本体1内型腔13的内壁、该电缆2的导线部分上均涂覆开姆洛克粘合剂205,涂覆厚度为0.05mm

±

0.01mm;室温放置干燥后,继续涂覆开姆洛克粘合剂252,涂覆厚度0.02mm

±

0.01mm,操作时控制温度在32℃

±

5℃。

109.208.将该电缆2沿第一端11、型腔13、第二端12的顺序从该电缆头本体1中穿过,将该电缆头本体1和该电缆2装配在一起,形成电缆头装配体。

110.在该步骤中,应保证第一端11、第二端12以及导线密封件6等位置均能够对导线进行密封。

111.209.对装配完成的电缆头装配体进行通断检测和绝缘检测。

112.该步骤能够保证电缆头装配体的电气部分功能完好。

113.210.基于电缆头的使用环境,选取相应规格的氟橡胶混炼胶料。

114.其中,该使用环境主要是指压力、温度和液体的化学性能,基于上述使用环境,选取耐高压、耐高温、耐腐蚀的氟橡胶混炼胶料作为填充的原料。

115.211.对选取的氟橡胶混炼胶料进行返炼,使返炼后的胶料具有预设厚度,返炼过程的环境温度为25℃

±

5℃,该预设厚度为2mm

±

0.1mm。

116.在该步骤中,将氟橡胶混炼胶料放入炼胶机进行返炼。橡胶的返炼是指混炼胶停放后、使用前,进行的炼胶工艺。返炼的目的如下:

117.①

使各种助剂在胶料中进一步分散均匀;

118.②

使胶料变得柔软,便于成型操作;

119.③

提高胶料的流动性和自黏性,利于成型工艺和操作工艺;

120.④

胶料调整,如硅橡胶结构化的解化。

121.212.根据注胶杯4和注胶总量计算,将胶料称重后分成2-3杯份。

122.该步骤用于为后续的分次浇注做准备。

123.213.将该电缆头装配体置于注胶模具5内,并将电缆头装配体和注胶模具5放于硫化机里预热,预热温度为80℃

±

5℃。

124.其中,该电缆头本体1上设有开口,该开口连通内部的型腔13,使该开口对准注胶模具5的注胶口,从而便于后续通过注胶口、开口向型腔13内浇注胶料。

125.214.通过胶杯分2-3次向注胶口内浇注胶料,浇注完成后保温保压。

126.胶口位置对准胶杯,将提前称取好的橡胶按份数依次放进胶杯里面注胶开始,分2-3次浇注。浇注完成后保温保压对应的设定温度为145℃

±

5℃,设定压力为55mpa

±

5mpa,设定时间为1h。

127.215.将浇注完成后的电缆头装配体从注胶模具5内取出,自然冷却。

128.该电缆头装配体包括:电缆头本体1、电缆2和型腔13内固化的橡胶,可以利用橡胶稳定的化学性质来保证电缆头型腔13的填充与密封,达到免维护的目的。

129.216.剔除注胶口位置多余的胶料。

130.该步骤用于保证该电缆头装配体的外观光滑圆润,符合使用要求。

131.217.对浇注完成后电缆头装配体进行通断检测和绝缘检测。

132.在通断检测和绝缘检测均合格后,该电缆头即可投入使用,具备良好的粘接与密封效果,且在长时间的井下使用中均免于维护。

133.上述所有可选技术方案,可以采用任意结合形成本技术的可选实施例,在此不再

一一赘述。

134.本技术实施例提供的制备方法,通过将电缆头本体1内型腔13的内壁加工成具有一定的粗糙度,并对该型腔13的内壁进行喷砂、酒精清洗、加热等处理,以及对电缆2的导线部分进行打磨、活化和烘干处理,充分清洁两者表面,便于两者分别与氟橡胶之间的粘接,在将电缆头本体1和电缆2装配在一起,形成电缆头装配体之后,采用氟橡胶混炼胶料为原料,对其进行返炼并分多次将该胶料注入由装配好的电缆头装配体内型腔13内,待胶料自然冷却后,型腔13内的胶料固化形成橡胶,固化的橡胶能够耐高温、耐高压以及耐腐蚀,在处于井下高温高压环境时,不易流失或被污染,从而可以使用较长时间不会出现故障,也就避免了停工检修。

135.图3是本技术实施例提供的一种井下电缆头的结构示意图,请参见图3,该井下电缆头采用如上述任一种可能实现方式中提供的井下电缆头的制备方法制成,该井下电缆头包括:电缆头本体1、电缆2和填充橡胶3;该电缆头本体1的第一端11和第二端12均具有开口,内部具有型腔13;该电缆2沿第一端11、型腔13、第二端12的顺序从该电缆头本体1中穿过,且第一端11、第二端12与该电缆2之间均封闭连接;该填充橡胶3浇注固化于该型腔13中,且分别与该型腔13的内壁和该电缆2的导线部分之间粘接。

136.本实施例中的电缆头也可以是马笼头,本实施例对此不作限定。

137.在该步骤中,该电缆头本体1包括:壳体、导线密封件6和母插针。

138.其中,壳体包括内壳和外壳,内壳和外壳通过对接连接,内壳和外壳中间的空腔形成型腔13。进一步地,该电缆头本体1的第一端11可以为内壳的开口,该电缆头本体1的第二端12可以为外壳的开口,

139.导线密封件6用于对导线进行密封,具体地,位于型腔13中的电缆2,一端为整体形结构,包括内部的导线和外部的橡胶保护套,另一端没有橡胶保护套,多根导线暴露在型腔13中,且用于连接电缆头本体1端部的母插针,母插针的外端伸出电缆头本体1,用于连接地震仪器。

140.多根暴露在型腔13中的导线外包覆有导线密封件6,用于对导线与型腔13中的空间进行密封。

141.在该电缆头本体1的机械设计时,可以是将橡胶填充位置的表面粗糙度设计为6.4,使机械加工后做喷砂处理效果更好。

142.本技术实施例提供的井下电缆头,通过将电缆头本体1内型腔13的内壁加工成具有一定的粗糙度,并对该型腔13的内壁进行喷砂、酒精清洗、加热等处理,以及对电缆2的导线部分进行打磨、活化和烘干处理,充分清洁两者表面,便于两者分别与氟橡胶之间的粘接,在将电缆头本体1和电缆2装配在一起,形成电缆头装配体之后,采用氟橡胶混炼胶料为原料,对其进行返炼并分多次将该胶料注入由装配好的电缆头装配体内型腔13内,待胶料自然冷却后,型腔13内的胶料固化形成橡胶,固化的橡胶能够耐高温、耐高压以及耐腐蚀,在处于井下高温高压环境时,不易流失或被污染,从而可以使用较长时间不会出现故障,也就避免了停工检修。

143.上述仅为本技术的可选实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1