一种电机电流扰动实时补偿方法及系统与流程

1.本发明涉及电机驱动制技术领域,尤其涉及一种电机电流扰动实时补偿方法及系统。

背景技术:

2.自动化设备中需要使用不同的电机进行运动控制,完成较为复杂的运动动作,实现很高的运动速度,运动精度。为了完成以上目标,对电机电流的高效控制是技术核心,其限制了整个系统响应的电气带宽,影响了电机力矩的产生,从而影响到最终的控制效果,最终表现为电机功率转换的效率,负载运动的准确性,平滑性,同时也影响整个机器的寿命。

3.贴片机是一种自动化设备,是smt(surface mount technology,表面贴装技术)组装生产线中的重要组成部分,也是smt生产线中成本和要求最高的一款设备。随着电子行业的发展,在smt工艺中对pcb(printed circuit board,印制电路板)的贴装要求越来越高,对贴片机的要求也越来越高,贴片机的效率决定着整条生产线的工作效率。贴装效率本质上就取决于电机执行效率,要求电机执行响应快,运动速度快,精度高,也即要求电机电流跟随效果好,带宽高。

4.但是传统贴片机中使用的电机不能及时对系统指令作出快速响应,同时自适应性和抗干扰能力较差。

技术实现要素:

5.基于背景技术存在的技术问题,本发明提出了一种电机电流扰动实时补偿方法及系统,对电流扰动进行补偿,使得系统获得快速响应的性质及鲁棒性,提高了电流控制带宽,使得自适应性和抗干扰能力都有一定程度的提高。

6.本发明提出的一种电机电流扰动实时补偿方法,包括:

7.获取目标电机运行的真实电流值、真实电压值和电角速度;

8.根据设定的期望电流值、所述真实电流值、所述电角速度以及电机参数,计算得到电机的期望控制电压值;

9.根据所述真实电流值、所述真实电压值、所述电角速度以及电机参数,计算实际扰动的估计值;

10.将所述期望控制电压值与所述实际扰动的估计值求和得到的电机实际控制电压值施加到目标电机上,驱动目标电机产生设定的期望电流值,输出期望力矩以控制电机运动。

11.进一步地,在根据设定的期望电流值、所述真实电流值、所述电角速度以及电机参数,计算得到电机的期望控制电压值中,具体包括:

12.设定期望电流值,计算所述期望电流的变化率所需的电感电压a;

13.计算所述真实电流值相对于所述期望电流值的误差e

q

(k)和误差指数值

其中q<p,且均为奇数;

14.根据系统期望的收敛速度,设定α、β、γ,计算离散积分u(k),得到滑膜电压b;

15.根据所述真实电流值、所述电角速度以及电机参数,计算得到模型参考电压c;

16.将a、b、c相加,得到电机的期望控制电压值。

17.进一步地,在根据所述真实电流值、所述真实电压值、所述电角速度以及电机参数,计算实际扰动的估计值中,具体包括:

18.根据所述真实电流值、所述真实电压值以及电机参数,计算扰动变化率z(k);

19.对扰动变化率z(k)进行积分,得到实际扰动的估计值

20.进一步地,期望电流的变化率所需的电感电压a计算公式如下:

[0021][0022]

误差e

q

(k)的计算公式如下:

[0023]

e

q

(k)=i

qset

(k)

‑

i

q

(k)

[0024]

离散积分u(k)的计算公式如下:

[0025][0026]

滑膜电压b的计算公式如下:

[0027][0028]

模型参考电压c的计算公式如下:

[0029]

c=ri

q

(k)+ω

e

(k)l

d

i

d

(k)+ω

e

(k)ψ

f

[0030]

电机的期望控制电压值v

q1

(k)的计算公式如下:

[0031]

v

q1

(k)=a+b+c

[0032]

其中,i

qset

(k)为k时刻的期望电流值,i

qset

(k

‑

1)为k

‑

1时刻的期望电流值,t

s

为k

‑

1时刻与k时刻之间的时间间隔,r为电机电阻,ω

e

为电机电角速度,ψ

f

为电机磁链,l

q

为电机q轴电感,l

d

为电机d轴电感,i

d

(k)为电机d轴的真实电流值,i

q

(k)为电机q轴的真实电流值,ωe为电角速度。

[0033]

进一步地,扰动变化率z(k)的计算公式如下:

[0034][0035]

当前实时的实际扰动的估计值的计算公式如下:

[0036][0037]

其中,t

s

为k

‑

1时刻与k时刻之间的时间间隔,r为电机电阻,i

d

(k)为电机d轴的真实电流值,i

q

(k)为电机q轴的真实电流值,ω

e

为电角速度,ψ

f

为电机磁链,l

q

为电机q轴电感,l

d

为电机d轴电感,v

q

(k)为电机实际控制电压值,k

f

用于调节对实际扰动的跟踪速度。

[0038]

进一步地,所述电机实际控制电压值v

q

(k)的计算公式如下:

[0039][0040]

其中,v

q1

(k)为电机的期望控制电压值。

[0041]

进一步地,在所述获取目标电机运行的真实电流值、真实电压值和电角速度中,具体包括:

[0042]

通过电流采样电路对电机电流进行采样,得到三相电流采样值,通过电压采样电路对电机电压进行采样,得到三相电压采样值,通过编码器对电机位置进行采样,得到电机的真实位置值;

[0043]

对所述三相电流采样值、所述三相电压采样值滤波后,进行clarke变换,分别转换到两相静止坐标系下的两相电流采样值和两相压采样值;

[0044]

将所述两相电流采样值和所述两相压采样值分别结合电机电角度进行park变换,计算得到两相旋转坐标系下的电流值和电压值,得到电机运行的真实电流值和真实电压值;

[0045]

利用相邻两次读取的编码器值和相邻两次的时间间隔,计算得到电角速度。

[0046]

一种电机电流扰动实时补偿系统,包括获取模块、第一计算模块、第二计算模块、输出模块;

[0047]

所述获取模块用于获取目标电机运行的真实电流值、真实电压值和电角速度;

[0048]

所述第一计算模块用于根据设定的期望电流值、所述真实电流值、所述电角速度以及电机参数,计算得到电机的期望控制电压值;

[0049]

所述第二计算模块用于根据所述真实电流值、所述真实电压值、所述电角速度以及电机参数,计算实际扰动的估计值;

[0050]

所述输出模块用于将所述期望控制电压值与所述实际扰动的估计值求和得到的电机实际控制电压值施加到目标电机上,驱动目标电机产生期望电流,从而输出期望力矩以控制电机运动。

[0051]

一种计算机可读储存介质,所述计算机可读存储介质上存储有若干获取分类程序,所述若干获取分类程序用于被处理器调用并执行如上所述电机电流扰动实时补偿方法。

[0052]

本发明提供的一种电机电流扰动实时补偿方法及系统的优点在于:本发明结构中提供的一种电机电流扰动实时补偿方法及系统,使用电机参数计算电机的期望控制电压值,并通过逆变电路施加到目标电机上;使用电机参数、电压、电流等实时值计算实际扰动的估计值,对电流扰动进行补偿,从而使得系统获得快速响应的性质及鲁棒性,在工程应用中提高了电流控制带宽,使得自适应性和抗干扰能力都有一定程度的提高。

附图说明

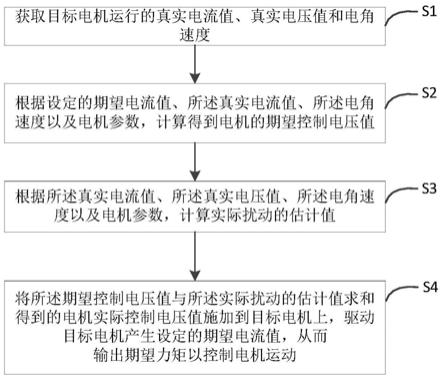

[0053]

图1为本发明的结构示意图。

具体实施方式

[0054]

下面,通过具体实施例对本发明的技术方案进行详细说明,在下面的描述中阐述

了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

[0055]

如图1所示,本发明提出的一种电机电流扰动实时补偿方法,包括如下步骤s1至s4:

[0056]

s1:获取目标电机运行的真实电流值、真实电压值和电角速度;

[0057]

可以通过adc采样电路分别对电机的电流和电压进行采样获取,通过编码器对电机的电角速度进行采样获取。

[0058]

s2:根据设定的期望电流值、所述真实电流值、所述电角速度以及电机参数,计算得到电机的期望控制电压值;

[0059]

根据滑膜设计原则、误差e

q

(k)及误差指数值计算得到的电机的期望控制电压值,能够快速响应系统变化,增加了电流环带宽。

[0060]

s3:根据所述真实电流值、所述真实电压值、所述电角速度以及电机参数,计算实际扰动的估计值;

[0061]

通过实际扰动的估计值对电机的期望控制电压值进行实时补偿,增加了系统的鲁棒性,对外部干扰有一定的抑制作用。

[0062]

s4:将所述期望控制电压值与所述实际扰动的估计值求和得到的电机实际控制电压值施加到目标电机上,驱动目标电机产生设定的期望电流值,输出期望力矩以控制电机运动。

[0063]

电机实际控制电压值转换为pwm占空比,写入定时器中,产生互补的pwm信号,通过逆变电路施加到目标电机上,以改变电机电流,从而获得期望的力矩t

e

,控制电机运动。

[0064]

t

e

(k)=k

t

i

q

(k)

[0065]

其中,t

e

(k)为电机输出转矩,k

t

为电机的转矩系数,i

q

(k)为电机q轴的真实电流值。

[0066]

通过步骤s1至s4,通过adc采样电路,采样电机电流,计算得到三相驱动电流;通过adc采样电路,采样电机电压,计算得到三相驱动电压;使用高精度编码器采样测量电机位置,并计算得到电机运动的电角速度;使用电机参数计算电机的期望控制电压值,并通过逆变电路施加到目标电机上;使用电机参数、电压、电流等实时值计算实际扰动的估计值,对电流扰动进行补偿,从而使得系统获得快速响应的性质及鲁棒性,在工程应用中提高了电流控制带宽,获得了较好的实用效果。

[0067]

在步骤s1中,具体包括如下步骤s11至s14:

[0068]

s11:通过电流采样电路对电机电流进行采样,得到三相电流采样值,通过电压采样电路对电机电压进行采样,得到三相电压采样值,通过编码器对电机位置进行采样,得到电机的真实位置值;

[0069]

三相电流采样值i

u

、i

v

、i

w

如下:

[0070]

[0071][0072]

i

w

=

‑

i

u

‑

i

v

[0073]

三相电压采样值v

u

、v

v

、v

w

如下:

[0074][0075][0076]

v

w

=

‑

v

u

‑

v

v

[0077]

其中,k

i

为电流采样电路增益,k

v

为电压采样电路增益,v

iu

为测量u相电流对应的电压值,v

iv

为测量v相电流对应的电压值,v

vu

为测量的u相电压值,v

vv

为测量的v相电压值,r

iadc

为电流采样电路adc的取值范围,r

vadc

为电压采样电路adc的取值范围,v

iref

为电流采样电路的参考电压,v

vref

为电压采样电路的参考电压;

[0078]

使用电机编码器对电机位置进行采样,然后使用串行输出接口读取当前位置值,根据结构导程,计算得到电机的真实位置值p。

[0079][0080]

计算电机的电角速度ω

e

:

[0081][0082]

其中,k

p

为位置增益,pulse为编码器的测量值,r

p

为编码器输出范围,t

s

为k

‑

1时刻与k时刻之间的时间间隔。

[0083]

s12:对所述三相电流采样值、所述三相电压采样值滤波后,进行clarke变换,分别转换到两相静止坐标系下的两相电流采样值(i

α

和i

β

)和两相压采样值;

[0084][0085][0086]

同理可以得到两相电压采样值。

[0087]

s13:将所述两相电流采样值和所述两相压采样值分别结合电机电角度进行park变换,计算得到两相旋转坐标系下的电流值和电压值,得到电机运行的真实电流值(i

d

和i

q

)和真实电压值;

[0088]

i

d

=i

α

cosθ

e

+i

β

sinθ

e

[0089]

i

q

=

‑

i

α

sinθ

e

+i

β

cosθ

e

[0090]

其中,θ

e

为电机电角度值,是电机的一个已知参数;同理可以得到真实电压值。

[0091]

s14:利用相邻两次读取的编码器值和相邻两次的时间间隔,计算得到电角速度。

[0092]

通过步骤s11至s14,计算得到目标电机运行的真实电流值、真实电压值和电角速度,为电机的期望控制电压值和实际扰动的估计值的计算提供了实时数据值。

[0093]

步骤s2中,具体包括:

[0094]

s21:设定期望电流值,计算所述期望电流的变化率所需的电感电压a;

[0095][0096]

其中,i

qset

(k)为k时刻的期望电流值,i

qset

(k

‑

1)为k

‑

1时刻的期望电流值,t

s

为k

‑

1时刻与k时刻之间的时间间隔,l

q

为电机q轴电感。

[0097]

s22:计算所述真实电流值相对于所述期望电流值的误差e

q

(k)和误差指数值其中参数q<p,且均为奇数,q、p的如此设置,才能保证控制系统是收敛的,否则系统会发散,导致失控;

[0098]

e

q

(k)=i

qset

(k)

‑

i

q

(k)

[0099]

其中,i

q

(k)为电机q轴的真实电流值,请参考步骤s13中的i

q

计算公式。

[0100]

s23:根据系统期望的收敛速度,设定参数α、β、γ,计算离散积分u(k),得到滑膜电压b;

[0101][0102][0103]

其中,l

q

为电机q轴电感;α、β、γ、q、p共同决定了设定的期望电流值的收敛速度,具体如下:

[0104]

根据滑膜设计原理,取趋近律为:

[0105][0106]

其收敛到稳态滑膜面所需的时间关系如下:

[0107][0108]

使用上面的趋近律进行递归计算,取递归趋近律为

[0109][0110]

其收敛到稳态所需的时间关系如下:

[0111][0112]

于是,对于各阶状态变量,依据对应的递归趋近律,收敛到递归的滑膜面,趋近时间由γ及q、p决定,然后所有的状态变量在收敛到对应的滑膜面后,沿着各自的滑膜面

收敛到稳态,时间由α、β及q、p决定。

[0113]

其中α决定了靠近滑膜面时的收敛速度,β、γ、q、p,决定了远离滑膜面时的收敛速度。根据滑膜原理设计的系统,可以使系统状态变量首先收敛到滑膜面,使系统可控,然后沿着滑膜面使系统误差收敛到0;误差收敛到0的速度由此处的系数设定共同决定;本发明中控制的系统状态变量为电流值。

[0114]

s24:根据所述真实电流值、所述电角速度以及电机参数,计算得到模型参考电压c;

[0115]

c=ri

q

(k)+ω

e

(k)l

d

i

d

(k)+ω

e

(k)ψ

f

[0116]

其中,l

d

为电机d轴电感,ω

e

为电角速度,r为电机电阻,ψ

f

为电机磁链,i

d

(k)为电机d轴的真实电流值。

[0117]

s25:将a、b、c相加,得到电机的期望控制电压值v

q1

(k)。

[0118]

v

q1

(k)=a+b+c

[0119]

通过步骤s21至s25,考虑电机运行中的真实电流值、电角速度以及电机参数,得到了电机的期望控制电压值v

q1

(k);通过控制参数α、β、γ,可以准确控制对目标电流的收敛时间,使系统满足期望的控制指标;使用指数形式,可以获得一定的非线性控制特性,使得系统满足“小误差大增益,大误差小增益”的特性,系统响应更加稳定。

[0120]

步骤s3具体包括如下步骤s31至s32:

[0121]

s31:根据所述真实电流值、所述真实电压值以及电机参数,计算扰动变化率z(k);

[0122]

使用真实电压值、真实电流值和电机参数,计算电压扰动值z1(k):

[0123]

z1(k)=i

q

(k)+ω

e

(k)l

d

i

d

(k)+ω

e

(k)ψ

f

‑

v

q

(k)

[0124]

计算跟随扰动和当前电压扰动值z1(k)的差值:

[0125][0126]

根据期望的跟随速度设定增益k

f

计算得到扰动变化率z(k):

[0127]

z(k)=z(k

‑

1)+t

s

k

f

e

z

[0128]

即:

[0129][0130]

可以得到当前实时的实际扰动的估计值

[0131][0132]

其中k

f

可以调节对实际扰动的跟踪速度。

[0133]

此时可以到实际的控制电压为:

[0134][0135]

电压v

q

(k)使用逆变电路施加到目标电机上,以改变电机电流,从而获得期望的力

矩,控制电机运动。

[0136]

s32:对扰动变化率z(k)进行积分,得到实际扰动的估计值

[0137][0138]

此时可以到电机实际控制电压值v

q

(k):

[0139][0140]

其中,t

s

为k

‑

1时刻与k时刻之间的时间间隔,r为电机电阻,i

d

(k)为电机d轴的真实电流值,i

q

(k)为电机q轴的真实电流值,ω

e

为电角速度,ψ

f

为电机磁链,l

q

为电机q轴电感,l

d

为电机d轴电感,v

q

(k)为电机实际控制电压值,k

f

用于调节对实际扰动的跟踪速度,v

q1

(k)为电机的期望控制电压值。

[0141]

通过步骤s31至s32,使用实际测量值可以估算出实际扰动量大小,从而进行实时补偿,增加了系统的鲁棒性,对外部干扰有一定的抑制作用。

[0142]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1