一种主动震荡脉冲型微弧氧化电源系统及放电控制方法

1.本发明涉及材料表面防腐的技术领域,尤其涉及一种主动震荡脉冲型微弧氧化电源系统及放电控制方法。

背景技术:

2.金属轻量化是关键部件发展的瓶颈,铝及其合金凭借其比重小、比强度高及易成型等诸多优点,在航空、航天、舰船、化工等领域得到广泛应用。然而,服役于海洋性环境的舰船用铝合金构件因海水为典型的强电解质溶液,遭受较为严重的腐蚀,致使材料平均寿命降低40%以上。因此,亟需开展高性能防腐涂层的研究,对延长服役于腐蚀性环境的舰船构件具有重要意义。

3.随着微弧氧化技术及其工业应用的发展,作为关键设备的电源对微弧氧化的影响得到了广泛的关注,微弧氧化技术凭借其节能、环保等优势成为新兴的表面改性技术,电源作为其核心,成为决定制备膜层性能的关键部件。然而,基于目前微弧氧化电源制备的膜层表面“火山口”形貌直径较大,致使膜层的抗腐蚀性难以大幅度提高。

4.电源特性和参数的影响本质上是电源脉冲能量的影响,能精确控制脉冲能量的电源是目前主要的研究方向。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明提供,该发明能够

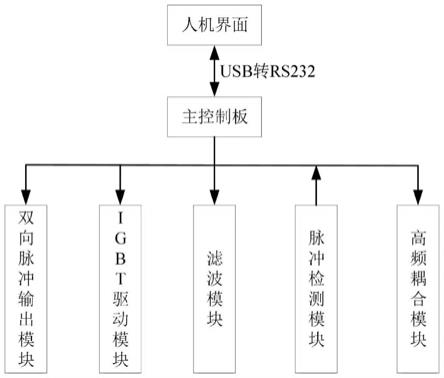

6.技术方案:为了实现上述发明目的,本发明提供了一种主动震荡脉冲型微弧氧化电源系统,包括,人机界面模块、主控制板、双向脉冲输出模块、igbt驱动模块、滤波模块、脉冲检测模块和高频振荡模块;

7.其中,由人机界面模块实现参数的输入与电源工作过程监控,人机界面模块能够与主控制板的arm进行通信,主控制板接收人机界面模块输入的参数并产生振荡脉冲;双向脉冲输出模块、滤波模块、igbt驱动模块和高频振荡模块分别与主控制板模块连接,高频振荡模块产生的高频脉冲与双向脉冲输出模块产生的微弧氧化脉冲在输出端耦合,生成振荡脉冲,进而实现微弧氧化过程中脉冲的主动震荡;脉冲检测模块用于检测振荡脉冲的电流、电压,实现闭环控制。

8.进一步的,在本发明中:所述主控制板包括芯片tc275、i/o接口、rs232接口、电流采集adc、电压采集adc、信号调理电路、高频脉冲生成电路和双向微弧脉冲生成电路;

9.其中,i/o接口用于外部按键如启动、停止和冷却泵的控制;rs232接口用于主控制板与人机界面的参数交互;双向微弧脉冲生成电路能够产生微弧脉冲;主控制板输出的高频脉冲信号分别经igbt驱动模块传输至双向脉冲输出模块和高频振荡模块的igbt门极;经双向脉冲输出模块和igbt驱动模块分别产生用于微弧处理的高频脉冲和微弧氧化脉冲,耦合后输出到输出端,电压和电流经信号调理电路处理后分别传输至电流采集adc和电压采集adc通道,形成闭环控制。

10.进一步的,在本发明中:所述双向脉冲输出模块包括第一igbt开关管q1、第二gbt开关管q2、旁路电容、第一反向截止二极管d1和第二反向截止二极管d2,旁路电容还包括第一去耦电容c1、第二去耦电容c2、第三去耦电容c3、第四去耦电容c4、第五去耦电容c5、第六去耦电容c6、第七去耦电容c7和第八去耦电容c8,旁路电容能够对电源两端提供滤波,防止输入端产生大的瞬时电压。

11.进一步的,在本发明中:所述滤波模块包括第一电阻r1、第二电阻r2、第三电阻r3、第四电阻r4、第五电阻r5、第九电容c9和第十电容c10,其中,第一电阻r1为分压电阻,用于对滤波模块电路两端的电压进行限制;第九电容c9为滤波电容,能够吸收输入电压中的高频成分;第二电阻r2、第三电阻r3、第四电阻r4、第五电阻r5和第十电容c10组成滤波电路,该滤波电路对微弧氧化脉冲进行滤波处理以提高稳定性;第一电阻r1、第九电容c9和滤波电路并联连接,低频微弧氧化脉冲通过第一电阻r1输入滤波模块中。

12.进一步的,在本发明中:所述高频振荡模块的电路采用buck拓扑结构实现,其中,第一芯片p1和第三芯片p3为电源提供能量源,第十四电容c

14

、第十五电容c

15

、第十六电容c

16

与第十二电阻r

12

组成滤波电路。

13.进一步的,在本发明中:所述igbt驱动模块包括第一驱动芯片u1、第二驱动芯片u2、第十八稳压电容c18、第十九稳压电容c19、第二十一稳压电容c21、第二十二稳压电容c22、第二十三稳压电容c23、第十四滤波电阻r14、第二十稳压电容c20;

14.其中,主控制板产生的脉冲输入信号经第十四滤波电阻r14、第二十稳压电容c20滤波电路输入至第一驱动芯片的2脚,由第一驱动芯片的pin2、pin3驱动igbt的gs端;每路igbt驱动由第二驱动芯片u2进行隔离供电,避免在驱动过程中独立的各路形成相互干扰;第十八稳压电容c18、第十九稳压电容c19、第二十一稳压电容c21、第二十二稳压电容c22、第二十三稳压电容c23用于维持第一驱动芯片u1、第二驱动芯片u2的电源稳定。

15.进一步的,在本发明中:所述脉冲检测模块包括第四驱动芯片u4、第五驱动芯片u5、第六驱动芯片u6及与其匹配的电阻电容;模拟量信号经过第十八电阻r

18

输入至第四驱动芯片u4的3脚,调理后输出至第五驱动芯片u5时序锁存芯片;采集信号受第五驱动芯片u5的8脚控制,8脚时序与微弧氧化的脉冲同步,以获得脉冲峰值和基值的时序分割,经第四驱动芯片u4对信号处理后由3脚输出至主控板的芯片tc275。

16.进一步的,在本发明中:所述人机界面模块包括显示单元、参数设置单元和按键单元,显示单元用于显示电流和电压传感器检测的实时参数值和处理过程的时间

‑

电压曲线,时间格显示处理过程所使用的时间;参数设置单元用于设置微弧氧化处理过程中的各处理参数,包括时间、电流、电压、脉冲宽度和脉间参数;按键单元包括工作模式按键、开始按键和停止按键。

17.本发明还提出了一种主动震荡脉冲型微弧氧化电源放电控制方法,上述主动震荡脉冲型微弧氧化电源系统能够通过该方法实现放电控制,包括以下步骤,

18.步骤1,初始化系统内各模块,通过人机界面模块进行模式设置;

19.步骤2,等待外部启动处理命令,开始处理;

20.步骤3,通过双向脉冲输出模块输出微弧氧化脉冲,并采用滤波模块对微弧氧化脉冲进行处理以提高稳定性;

21.步骤4,通过脉冲检测模块对输出的微弧氧化脉冲进行采集,实现闭环控制;

22.步骤5,利用高频振荡模块产生高频脉冲,并采用电流检测电路对信号进行采集和反馈;

23.步骤6,将微弧氧化脉冲与高频脉冲进行叠加构成震荡脉冲,实现微弧氧化放电能量过程控制。

24.有益效果:本发明与现有技术相比,其有益效果是:本发明采用振荡脉冲改善微弧氧化放电过程,利用高频振荡脉冲有效促进等离子放电过程,从而抑制微弧氧化“火山口”形貌,获得致密、均匀的微弧氧化膜层,从而提高膜层的性能。

附图说明

25.图1为本发明提出的一种主动震荡脉冲型微弧氧化电源系统的整体结构示意图;

26.图2为主控制板的结构示意图;

27.图3本发明系统中双向脉冲输出模块的结构示意图;

28.图4为本发明系统中滤波模块的结构示意图;

29.图5为高频振荡模块的结构示意图;

30.图6为igbt驱动模块的结构示意图;

31.图7为脉冲检测模块的结构示意图;

32.图8为人机界面控制面板的主界面示意图;

33.图9为本发明中主动震荡脉冲型微弧氧化电源放电控制方法的整体流程示意图;

34.图10为主动震荡脉冲的波形示意图。

具体实施方式

35.下面结合附图对本发明的技术方案做进一步的详细说明:

36.本发明可以用许多不同的形式实现,而不应当认为限于这里所述的实施例。相反,提供这些实施例以便使本公开透彻且完整,并且将向本领域技术人员充分表达本发明的范围。

37.如图1所示,图1为本发明提出的一种主动震荡脉冲型微弧氧化电源系统的整体结构示意图,该系统包括:人机界面模块、主控制板、双向脉冲输出模块、igbt驱动模块、滤波模块、脉冲检测模块和高频振荡模块;

38.其中,由人机界面模块实现参数的输入与电源工作过程监控,人机界面模块能够与主控制板的arm进行通信,主控制板接收人机界面模块输入的参数并产生振荡脉冲。双向脉冲输出模块、滤波模块、igbt驱动模块和高频振荡模块分别与主控制板模块连接,高频振荡模块产生的高频脉冲与双向脉冲输出模块产生的微弧氧化脉冲在输出端耦合,生成振荡脉冲,进而实现微弧氧化过程中脉冲的主动震荡。脉冲检测模块用于检测振荡脉冲的电流、电压,实现闭环控制。

39.进一步的,双向脉冲输出模块用于实现微弧氧化脉冲输出;igbt驱动模块驱动双向脉冲输出模块中的igbt开关,实现负载波形任意输出和矩形波输出时脉宽和脉间的分别输出;滤波模块对微弧氧化脉冲进行调制从而提高微弧氧化脉冲的稳定性;高频振荡模块生成高频脉冲并与微弧氧化脉冲耦合形成振荡脉冲。

40.主控制板结构图如图2所示,具体的,主控制板包括芯片tc275、i/o接口、rs232接

口、电流采集adc、电压采集adc、信号调理电路、高频脉冲生成电路和双向微弧脉冲生成电路。其中,i/o接口用于外部按键如启动、停止和冷却泵的控制。rs232接口用于主控制板与人机界面的参数交互,具体为人机界面模块通过usb转rs232接口实现与主控制板的通信。根据接收的人机界面参数生成高频脉冲,双向微弧脉冲生成电路产生微弧脉冲。主控制板输出的高频脉冲信号分别经igbt驱动模块传输至双向脉冲输出模块和高频振荡模块的igbt门极。经双向脉冲输出模块和igbt驱动模块分别产生用于微弧处理的高频脉冲和微弧氧化脉冲,耦合后输出到输出端,电压和电流经信号调理电路处理后分别传输至电流采集adc和电压采集adc通道,形成闭环控制。

41.具体的,参照图3的示意,为双向微弧脉冲输出模块的全桥拓扑结构示意图,双向脉冲输出模块包括第一igbt开关管q1、第二igbt开关管q2、旁路电容、第一反向截止二极管d1和第二反向截止二极管d2,旁路电容还包括第一去耦电容c1、第二去耦电容c2、第三去耦电容c3、第四去耦电容c4、第五去耦电容c5、第六去耦电容c6、第七去耦电容c7和第八去耦电容c8,旁路电容能够对电源两端提供滤波,防止输入端产生大的瞬时电压。

42.其中,电源由第一端口p1、第二端口p2输入,经由第一旁路电容cl、第二旁路电容cl1、第三旁路电容cl2、第四旁路电容cl3和第二反向截止二极管d2,高频脉冲由第一igbt开关管q1和第二igbt开关管q2组成的全桥拓扑实现脉冲输出,通过第一igbt开关管q1、第二igbt开关管q2上下桥臂的交替导通,调节输出脉冲电压;通过调节第一引脚igbt1、第三引脚igbt3和第二引脚igbt2、第四引脚igbt4两组脉冲输出的占空比,并采用第一去耦电容c1、第二去耦电容c2、第五去耦电容c5、第七去耦电容c7和第三去耦电容c3、第四去耦电容c4、第六去耦电容c6、第八去耦电容c8对其进行滤波处理,进而获得正向、负向的双向电流输出。第一反向截止二极管d1对高频耦合脉冲进行单向限制,实现高低频脉冲的耦合;第二反向截止二极管d2为稳压二极管,用于避免耦合的高频脉冲对电源产生反向冲击。

43.低频微弧氧化脉冲采用20khz脉冲进行调制,输出波形为高频脉冲,为获得100

‑

1000hz低频微弧氧化脉冲,需要通过滤波模块对低频微弧氧化脉冲进行调制。参照图4的示意,为滤波模块的电路结构示意图,滤波模块包括第一电阻r1、第二电阻r2、第三电阻r3、第四电阻r4、第五电阻r5、第九电容c9和第十电容c10,其中,第一电阻r1为分压电阻,用于对滤波模块电路两端的电压进行限制;第九电容c9为滤波电容,能够吸收输入电压中的高频成分;第二电阻r2、第三电阻r3、第四电阻r4、第五电阻r5和第十电容c10组成滤波电路,该滤波电路对微弧氧化脉冲进行滤波处理以提高稳定性。第一电阻r1、第九电容c9和滤波电路并联连接,低频微弧氧化脉冲通过第一电阻r1输入滤波模块中。

44.参照图5的示意,为高频振荡模块的电路结构示意图,本实施例中高频振荡模块的电路采用buck拓扑结构实现,其中,第一芯片p1和第三芯片p3为电源提供能量源,第十四电容c

14

、第十五电容c

15

、第十六电容c

16

与第十二电阻r

12

组成滤波电路。晶体管igbt对输入信号进行斩波,经过第二电感l2至输出端;在晶体管igbt的开关过程中,第二芯片p2和第四芯片p4端可获得高频脉冲;晶体管igbt直接由t1脉冲变压器对其进行驱动,从而避免功率电路对驱动电路的影响;电流检测电路lem用于信号的采集和控制器的闭环反馈。经过第七电阻r7、电位器vr1、第八电阻r8、第九电阻r9分压,由电位器vr1的引脚pin2经电阻r6传输至主控制板的采集电路。

45.参照图6的示意,为igbt驱动模块的电路结构示意图,igbt驱动模块包括第一驱动

芯片u1、第二驱动芯片u2、第十八稳压电容c18、第十九稳压电容c19、第二十一稳压电容c21、第二十二稳压电容c22、第二十三稳压电容c23、第十四滤波电阻r14、第二十稳压电容c20。

46.其中,主控制板产生的脉冲输入信号经第十四滤波电阻r14、第二十稳压电容c20滤波电路输入至第一驱动芯片的2脚,由第一驱动芯片的pin2、pin3驱动igbt的gs端;每路igbt驱动由第二驱动芯片u2进行隔离供电,避免在驱动过程中独立的各路形成相互干扰。第十八稳压电容c18、第十九稳压电容c19、第二十一稳压电容c21、第二十二稳压电容c22、第二十三稳压电容c23用于维持第一驱动芯片u1、第二驱动芯片u2的电源稳定。

47.优选的,第一驱动芯片u1选用mic4452芯片,第二驱动芯片u2选用15242芯片。

48.为实现闭环电流或电压采集,对脉冲的电流和电压值进行分时序采集,参照图7的示意,为脉冲检测模块的电路结构示意图。脉冲检测模块包括第四驱动芯片u4、第五驱动芯片u5、第六驱动芯片u6及与其匹配的电阻电容。模拟量信号经过第十八电阻r

18

输入至第四驱动芯片u4的3脚,调理后输出至第五驱动芯片u5时序锁存芯片;采集信号受第五驱动芯片u5的8脚控制,8脚时序与微弧氧化的脉冲同步,以获得脉冲峰值和基值的时序分割,经第四驱动芯片u4对信号处理后由3脚输出至主控板的芯片tc275。

49.优选的,第四驱动芯片u4、第五驱动芯片u5、第六驱动芯片u6均为运算放大器,第四驱动芯片u4可选用lf357芯片,第五驱动芯片u5可选用lf358芯片,第六驱动u6芯片可选用lf353芯片。

50.进一步的,人机界面模块包括显示单元、参数设置单元和按键单元,为人机界面模块的显示界面示意图如图8所示,显示单元用于显示电流和电压传感器检测的实时参数值和处理过程的时间

‑

电压曲线,时间格显示处理过程所使用的时间;参数设置单元用于设置微弧氧化处理过程中的各处理参数,包括时间、电流、电压、脉冲宽度和脉间参数;按键单元包括工作模式按键、开始按键和停止按键,使用者可以通过按键单元进行操作。

51.参照图9的示意,为本发明提出的一种主动振荡脉冲放电过程能量控制型微弧氧化电源方法的整体流程示意图,上述系统能够通过本方法实现,该方法具体包括以下步骤:

52.步骤1,初始化系统内各模块,通过人机界面模块进行模式设置;

53.步骤2,等待外部启动处理命令,开始处理;

54.步骤3,通过双向脉冲输出模块输出微弧氧化脉冲,并采用滤波模块对微弧氧化脉冲进行处理以提高稳定性;

55.步骤4,通过脉冲检测模块对输出的微弧氧化脉冲进行采集,实现闭环控制;

56.步骤5,利用高频振荡模块产生高频脉冲,并采用电流检测电路对信号进行采集和反馈;

57.步骤6,将微弧氧化脉冲与高频脉冲进行叠加构成震荡脉冲,实现微弧氧化放电能量过程控制。

58.为了验证本发明在实际应用中的有益效果,进行如下的仿真实验:

59.增加高频脉冲前后mao放电过程的放电状态,极间电压到达390v起弧电压,试样表面出现密集的火花放电,处于火花阳极氧化阶段,火花放电深度较浅,放电在5min

‑

20min进入微弧氧化阶段,随着火花体积增大,气泡逐渐增多,并从放电位置喷出;30min时火花体积增大,密度降低。高频脉冲促进了火花密度增加。mao放电周期约为250μs,高频脉冲周期为

100μs,短周期脉冲以其短脉冲能量在短时间内诱导火花放电完成,有利于产生微小火花;高频脉冲耦合获得的膜层表面孔隙率降低,膜层致密性得到显著提高。

60.进一步的,高低频耦合方波脉冲波形,如图10所示。高频脉冲耦合周期短,使单火花放电时间缩短,放电次数增多。高频脉冲的耦合增加了微弧氧化过程中加工电压的平均幅值,提高了微弧氧化过程的能量,改善了膜层的微观形貌和性能。

61.此发明有效解决了常规微弧氧化电源在纳米颗粒沉积过程中效率极低的难题,高频脉冲和微弧氧化脉冲的耦合,通过能量振荡来促使纳米颗粒参与微弧氧化的火花放电能够有效的解决纳米颗粒沉积效率低,膜层致密性差的问题。相比单独进行微弧氧化处理获得的膜层致密、均匀。

62.应说明的是,以上所述实施例仅表达了本发明的部分实施方式,其描述并不能理解为对本发明专利范围的限制。应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干改进,这些均应落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1