一体化预制装配式电缆沟和电缆井的制作方法

1.本发明属于电力设施技术领域,具体涉及一体化预制装配式电缆沟和电缆井。

背景技术:

2.电缆井是配合地下管道,作为远距离地埋供电使用的,用作线路的安装及检修电缆,方便施工和检修电缆。现有的电缆井制作基本为现场制作,主要内容为现场沟坑开挖浇筑-钢筋绑扎-模板支立-混凝土浇筑-混凝土养护-拆除模板-土方回填。工期长短主要体现在由钢筋绑扎至模板拆除过程,在此过程中需耗费大量人工,工作效率低;此过程也是影响电缆井质量的关键期,现场绑扎钢筋、支立模板,钢筋混凝土结构几何尺寸及钢筋保护层尺寸难以保证,混凝土浇筑振捣不实,容易出现蜂窝、孔洞等缺陷,直接影响工程质量。

3.电缆沟是按设计要求开挖并砌筑,沟的侧壁焊接承力角钢架并按要求接地,上面盖以盖板的地下沟道,它的用途就是敷设电缆的地下专用通道。

4.所以现有装配式电缆沟体系只有沟体,电缆井仍采用现浇,缺少装配式电缆井,也缺少沟-井的一体化连接。此外,电缆沟时常需要穿越马路,在汽车的冲击和疲劳荷载作用下,现有装配式电缆沟的沟体间连接处易发生剪切破坏。

技术实现要素:

5.本发明所要解决的技术问题是提供一体化预制装配式电缆沟和电缆井,实现了电缆沟和电缆井的预制装配式制作以及电缆沟和电缆井的一体化连接,既能实现快速安装、便于施工在质量提升的前提下大大缩短工期,同时提高了电缆沟和电缆井连接的便利性。

6.本发明解决上述技术问题所采用的技术方案为:提出一体化预制装配式电缆沟和电缆井,包括:电缆沟,包括若干管节单元,每个所述管节单元包括第一底板、两块第一侧板和第一盖板,所述第一底板的两侧边分别与两块所述第一侧板的下边连接,所述第一盖板的两侧边分别与两块所述第一侧板的上边连接,形成一个两端开口的管状结构,所述第一侧板的两侧均设有用于连接所述管节单元的第一连接组件;

7.电缆井,包括第二底板、第二盖板和侧框结构,所述第二底板与所述侧框结构的下边连接,所述第二盖板与所述侧框结构的上边连接,形成框体结构,所述侧框结构的四周设有至少两个电缆沟洞口,所述电缆沟洞口的左右两侧设有若干用于连接所述电缆沟的第二连接组件。

8.与现有技术相比,本发明的优点在于:本发明采用预制装配式的电缆沟和电缆井,实现了100%的装配化,克服了现浇的施工成本高、工期长、养护费用高、环境影响大的弊端,而且通过第二连接组件、第一连接组件实现了电缆井和电缆沟、电缆井各管节单元之间连接的便利性。本发明在电缆井的侧框结构的四周设有至少两个电缆洞口,方便电缆的接入接出,在使用过程中可根据需要选择地设置两个、三个或四个电缆洞口,满足电缆的连接需要。

9.在上述的一体化预制装配式电缆沟和电缆井中,所述第一连接组件包括设置在所

述第一侧板两侧的若干第一锯齿块,所述第一锯齿块上设有第一螺栓凹槽和上下两侧分别贯穿所述第一螺栓凹槽的第一螺栓孔,相连的所述第一侧板的第一锯齿块之间相配合,且相连的所述第一侧板的第一锯齿块之间设有第一连接件,所述第一连接件依次穿过所述第一螺栓孔,从而连接相连的所述管节单元的第一侧板。连接电缆沟的各管节单元时,将管节单元的第一侧板的第一锯齿块相配合,之后将第一连接件依次穿过相配合的第一锯齿块的第一螺栓孔、第一橡胶垫和第一螺栓孔,完成此处的连接,然后将第一侧板上的各个第一锯齿块处依次连接,实现第一侧板之间的连接,从而实现管节单元之间的连接。而且本发明通过第一连接件穿过第一锯齿块上的第一螺栓孔实现电缆沟的管节单元之间的连接。使用过程中,在汽车冲击和疲劳载荷作用下,第一连接件和第一锯齿块之间的配合允许各管节单元之间发生一定的竖向剪切变形,即第一侧板沿第一锯齿块发生一定的位移,在负荷卸去后,第一连接件使第一侧板复位,所述本发明在沟体与沟体之间采用剪切可复位的连接方式,可以有效解决横穿马路的电缆沟在汽车冲击和疲劳载荷作用下的连接破坏问题。本发明中的第一连接件可采用螺栓或螺钉,本发明在第一锯齿块上设置第一螺栓凹槽,方便第一连接件的连接。

10.在上述的一体化预制装配式电缆沟和电缆井中,所述第二连接组件包括设置在所述电缆沟洞口的左右两侧的第二锯齿块,所述第二锯齿块上设有第二螺栓凹槽和上下两侧分别贯穿所述第二螺栓凹槽的第二螺栓孔,所述电缆沟和电缆井相连接处的所述第一锯齿块与第二锯齿块相配合,且所述电缆沟和电缆井相连接处的所述第一锯齿块与第二锯齿块之间设有第二连接件,所述第二连接件穿过所述第一螺栓孔和第二螺栓孔,从而连接所述第一侧板和电缆井。连接电缆沟和电缆井时,将电缆沟的第一侧板上的第一锯齿块与电缆井的电缆沟洞口的左右两侧的第二锯齿块相配合,之后将第二连接件依次穿过第一螺栓孔和第二螺栓孔,实现电缆沟与电缆井的连接,连接方便。使用过程中,在汽车冲击和疲劳载荷作用下,第二连接件和第一锯齿块与第二锯齿块之间的配合允许电缆沟的第一侧板沿第二锯齿块发生一定的位移,在负荷卸去后,第二连接件使第一侧板复位,所述本发明在沟体与井体之间采用剪切可复位的连接方式,可以有效解在汽车冲击和疲劳载荷作用下的连接破坏问题。本发明中的第二连接件可采用螺栓或螺钉,本发明在第二锯齿块上设置第二螺栓凹槽,方便第二连接件的连接。

11.在上述的一体化预制装配式电缆沟和电缆井中,所述第一连接件与所述第一锯齿块相垂直,所述第二连接件分别与所述第一锯齿块和第二锯齿块相垂直。第一连接件与第二锯齿块垂直设置以及第二连接件与第一锯齿块和第二锯齿块垂直设置,可在第一侧板在载荷作用下相对位移后更好地复位。

12.在上述的一体化预制装配式电缆沟和电缆井中,所述第一锯齿块、第二锯齿块的坡度均为θ,20

°

≤θ≤30

°

。而且θ优选为25

°

,剪切可恢复性能好。

13.在上述的一体化预制装配式电缆沟和电缆井中,所述第一锯齿块、第二锯齿块的高度均为h,h≥300mm,便于施工。

14.在上述的一体化预制装配式电缆沟和电缆井中,相连的所述第一侧板的第一锯齿块之间设有第一橡胶垫,相连的所述第一锯齿块与第二锯齿块之间设有第二橡胶垫。设置第一橡胶垫和第二橡胶垫,起缓冲作用。

15.在上述的一体化预制装配式电缆沟和电缆井中,所述电缆沟洞口的上下两侧设有

电缆沟凹槽,方便电缆沟和电缆井的连接,而且在使用时,会在电缆沟凹槽内放置止水条,防止水分进入电缆井内。

16.在上述的一体化预制装配式电缆沟和电缆井中,所述第一底板上设有第一集水槽,所述第二底板上设有第二集水槽。在电缆沟的第一底板上设置第一集水槽,电缆井的第二底板上设置第二集水槽,水会流向第一集水槽和第二集水槽内,从而能防止电缆沟和电缆井内部积水,积水会对电缆线的使用产生安全隐患。

17.在上述的一体化预制装配式电缆沟和电缆井中,所述第二盖板上设有井盖洞口,所述井盖洞口的四周设有井盖承台。在电缆井的第二盖板上设置井盖洞口,方便作业人员从井盖洞口处进入电缆井内对电缆进线维修和检查。在井盖洞口设置井盖承台,方便在井盖洞口上放置井盖。

附图说明

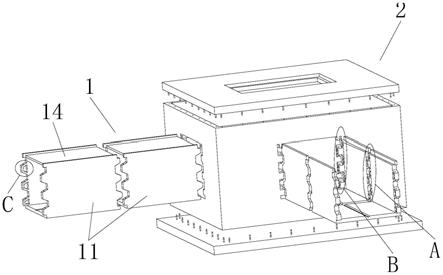

18.图1为本发明一个实施方案的整体结构示意图;

19.图2为本发明一个实施方案的电缆沟的结构示意图;

20.图3为本发明一个实施方案的电缆井的结构示意图;

21.图4为图1中a处的放大结构示意图;

22.图5为图1中b处的放大结构示意图;

23.图6为图1中c处的放大结构示意图;

24.图7为本发明一个实施方案的部分内部结构示意图。

25.图中,1、电缆沟;11、管节单元;12、第一底板;121、第一集水槽;13、第一侧板;131、第一螺栓孔;132、第一螺栓凹槽;133、第一锯齿块;134、第一橡胶垫;14、第一盖板;2、电缆井;21、第二底板;211、第二集水槽;22、侧框结构;221、电缆沟洞口;222、第二锯齿块;223、第二螺栓凹槽;224、第二螺栓孔;225、电缆沟凹槽;226、第二橡胶垫;227、第三螺栓凹槽;228、第三螺栓孔;23、第二盖板;231、井盖洞口;232、井盖承台;24、螺栓。

具体实施方式

26.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

27.如图1、图2、图3、图7所示,本发明的一体化预制装配式电缆沟1和电缆井2,包括:电缆沟1,包括若干管节单元11,每个管节单元11包括第一底板12、两块第一侧板13和第一盖板14,第一底板12的两侧边分别与两块第一侧板13的下边连接,第一盖板14的两侧边分别与两块第一侧板13的上边连接,形成一个两端开口的管状结构,两个第一侧板13的上端对应第一盖板14设有盖板凹台,第一盖板14设置在盖板凹台处,第一侧板13的两侧均设有用于连接管节单元11的第一连接组件,各管节单元11之间通过第一连接组件连接起来形成长长的电缆沟1;电缆井2,包括第二底板21、第二盖板23和侧框结构22,第二底板21与侧框结构22的下边连接,第二盖板23与侧框结构22的上边连接,形成框体结构,第二底板21和第二盖板23上四周均设有螺栓24,侧框结构22的上下两侧对应螺栓24设有第三螺栓凹槽227,第三螺栓凹槽227的一侧对应螺栓24还设有第三螺栓孔228,连接第二盖板23、第二底板21和侧框结构22时,将第二盖板23、第二底板21上的螺栓24插入第三螺栓孔228内,并从第三

螺栓凹槽227处对螺栓24进行拧紧固定,从而将第二盖板23和第二底板21连接在侧框结构22的上下两侧。侧框结构22的四周设有至少两个电缆沟洞口221,电缆沟洞口221的左右两侧设有若干用于连接电缆沟1的第二连接组件,通过第二连接组件将电缆沟1与电缆井2连接在一起。

28.所以本发明通过采用预制装配式的电缆沟1和电缆井2,实现了100%的装配化,克服了现浇的施工成本高、工期长、养护费用高、环境影响大的弊端,而且通过第二连接组件、第一连接组件实现了电缆井2和电缆沟1、电缆井2各管节单元11之间连接的便利性。本发明在电缆井2的侧框结构22的四周设有至少两个电缆洞口221,方便电缆的接入接出,在使用过程中可根据需要选择地设置两个、三个或四个电缆洞口221,满足电缆的连接需要。本发明中电缆井2的侧框结构22可采用一体式的结构,可也采用由四块板连接形成的拼接式结构。

29.如图2、图4所述,第一连接组件包括设置在第一侧板13两侧的若干第一锯齿块133,第一锯齿块133上设有第一螺栓凹槽132和上下两侧分别贯穿第一螺栓凹槽132的第一螺栓孔131,相连的第一侧板13的第一锯齿块133之间相配合,且相连的第一侧板13的第一锯齿块133之间设有第一连接件(图中为示出),第一连接件依次穿过第一螺栓孔131,从而连接相连的管节单元11的第一侧板13。连接电缆沟1的各管节单元11时,将管节单元11的第一侧板13的第一锯齿块133相配合,之后将第一连接件依次穿过相配合的第一锯齿块133的第一螺栓孔131、第一橡胶垫134和第一螺栓孔131,完成此处的连接,然后将第一侧板13上的各个第一锯齿块133处依次连接,实现第一侧板13之间的连接,从而实现管节单元11之间的连接。本发明通过第一连接件穿过第一锯齿块133上的第一螺栓孔131实现电缆沟1的管节单元11之间的连接。使用过程中,在汽车冲击和疲劳载荷作用下,第一连接件和第一锯齿块133与第一锯齿块133之间的配合允许各管节单元11之间发生一定的竖向剪切变形,即第一侧板13沿第一锯齿块133发生一定的位移,在负荷卸去后,第一连接件使第一侧板13复位,所述本发明在沟体与沟体之间采用剪切可复位的连接方式,可以有效解决横穿马路的电缆沟1在汽车冲击和疲劳载荷作用下的连接破坏问题。本发明中的第一连接件可采用螺栓或螺钉,本发明在第一锯齿块133上设置第一螺栓凹槽132,方便第一连接件的连接。本发明中在第一连接件与第一锯齿块133之间设有第一弹簧垫片,第一弹簧垫片具有预张力,在被压缩后,具有反弹力,通过第一弹簧垫片在第一连接件和第一锯齿块133之间起到缓冲作用,辅助第一连接件和第一锯齿块133之间的更好地发生竖向剪切变形。

30.如图1、图3、图5所示,第二连接组件包括设置在电缆沟洞口221的左右两侧的第二锯齿块222,第二锯齿块222上设有第二螺栓凹槽223和上下两侧分别贯穿第二螺栓凹槽223的第二螺栓孔224,电缆沟1和电缆井2相连接处的第一锯齿块133与第二锯齿块222相配合,且电缆沟1和电缆井2相连接处的所述第一锯齿块133与第二锯齿块222之间设有第二连接件(图中未示出),第二连接件穿过第一螺栓孔131和第二螺栓孔224,从而连接第一侧板13和电缆井2。连接电缆沟1和电缆井2时,将电缆沟1的第一侧板13上的第一锯齿块133与电缆井2的电缆沟洞口221的左右两侧的第二锯齿块222相配合,之后将第二连接件依次穿过第一螺栓孔131和第二螺栓孔224,实现电缆沟1与电缆井2的连接,连接方便。使用过程中,在汽车冲击和疲劳载荷作用下,第二连接件允许电缆沟1的第一侧板13沿第二锯齿块222发生一定的位移,在负荷卸去后,第二连接件和第一锯齿块133与第二锯齿块222之间的配合使

第一侧板13复位,所述本发明在沟体与井体之间采用剪切可复位的连接方式,可以有效解在汽车冲击和疲劳载荷作用下的连接破坏问题。本发明中的第二连接件可采用螺栓或螺钉,本发明在第二锯齿块222上设置第二螺栓凹槽223,方便第二连接件的连接。本发明中在第二连接件与第一锯齿块133和第二锯齿块222之间均设有第二弹簧垫片,第二弹簧垫片具有预张力,在被压缩后,具有反弹力,通过第二弹簧垫片在第二连接件和第一锯齿块133、第二锯齿块222之间起到缓冲作用,辅助第二连接件与第一锯齿块133和第二锯齿块222之间的更好地发生竖向剪切变形。

31.第一连接件与第一锯齿块133相垂直,第二连接件分别与第一锯齿块133和第二锯齿块222相垂直。第一连接件与第二锯齿块222垂直设置以及第二连接件与第一锯齿块133和第二锯齿块222垂直设置,可在第一侧板13在载荷作用下相对位移后更好地复位。

32.如图6所示,第一锯齿块133、第二锯齿块222的坡度均为θ,20

°

≤θ≤30

°

。而且θ优选为25

°

,剪切可恢复性能好。第一锯齿块133、第二锯齿块222的高度均为h,h≥300mm,便于施工。

33.如图4、图5所示,相连的第一侧板13的第一锯齿块133之间设有第一橡胶垫134,相连的第一锯齿块133与第二锯齿块222之间设有第二橡胶垫226,起缓冲作用。

34.如图3所示,电缆沟洞口221的上下两侧设有电缆沟凹槽225,方便电缆沟1和电缆井2的连接,而且在使用时,会在电缆沟凹槽225内放置止水条,防止水分进入电缆井2内。

35.如图2、图3所示,第一底板12上设有第一集水槽121,第二底板21上设有第二集水槽211,水会流向第一集水槽121和第二集水槽211内,从而能防止电缆沟1和电缆井2内部积水,积水会对电缆线的使用产生安全隐患。

36.如图3所示,第二盖板23上设有井盖洞口231,井盖洞口231的四周设有井盖承台232,方便作业人员从井盖洞口231处进入电缆井2内对电缆进线维修和检查。在井盖洞口231设置井盖承台232,方便在井盖洞口231上放置井盖。

37.本文中所描述的具体实施例仅仅是对本发明作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1