一种超导电机转子换热器结构的制作方法

1.本发明涉及一种超导电机转子换热器结构,属于超导电机换热技术领域。

背景技术:

2.基于高温超导技术的电动机和发电机具有体积小、重量轻、损耗低和效率高等一系列优点,因而高温超导电机在成本、体积、重量等方面的巨大效益将在不久的将来引起整个电机制造业巨大的变革。

3.高温超导电机的冷却系统包括转子的冷却系统和定子的冷却系统。转子的冷却系统是为了及时的把超导线圈和其他磁性材料在电机工作时是产生的损耗和外界环境传输到转子里的热量带走,保持线圈超导状态,保证电机的持续正常运行,这是超导电机同普通电机主要的区别之一。

4.转子的冷却系统的主要部分为转子里的冷却回路,其基本设置方式都是在超导线圈基本及旋转骨架上加工一些管道,这些管道与低温进气/进液管连接,通过管道中的低温介质对超导线圈进行冷却。这种结构存在以下问题:从薄的线圈基板上加工用于放置管道的凹槽难度较大,极容易导致薄的基板变形;管道和基板凹槽总存在一定间隙,目前一般采用环氧树脂填充,而环氧树脂的热导率较低,极大影响传热效率;管道需要串、并联,其中串联导致流阻增加、首尾之间温差较大,并联导致气体/液体分流不均,从而影响传热效果和整体结构温度分布的均匀性;结构加工量大,加工精度高;管路多,连接接头多,容易出现真空泄漏问题。

技术实现要素:

5.本发明为了解决现有技术中存在的问题,提供一种分流均匀,传热效率高的超导电机转子换热器结构。

6.为了达到上述目的,本发明提出的技术方案为:一种超导电机转子换热器结构,所述转子中心设有通孔,换热器结构设置于通孔内,所述换热器结构包括沿通孔轴向方向依次设置的若干换热器单元和设置于相邻换热器单元之间的隔板,每个换热器单元均包括一翅片换热器和设置于该翅片换热器两侧的垫圈;所述翅片换热器、垫圈与隔板的外径均与通孔直径匹配,翅片换热器上设有沿翅片换热器周向均匀分布的若干换热孔;所述垫圈呈环状且内侧空间形成圆盘状的气腔;所述隔板中心设有气孔;所述换热孔和气孔的两端均分别与对应垫圈的气腔连通;所述转子两端对应于通孔处设有端部法兰,端部法兰中心设有冷却管,所述冷却管与换热器结构端部垫圈的气腔连通。

7.对上述技术方案的进一步设计为:所述若干换热孔截面呈条状,且沿翅片换热器径向设置。

8.所述翅片换热器外表面与若干换热孔靠近外径一端之间部分为外环,翅片换热器中心与若干换热孔靠近中心一端之间部分为内芯;所述垫圈内径与翅片换热器外环内径匹配,所述气孔直径小于翅片换热器内芯的直径。

9.所述翅片换热器厚度大于垫圈厚度,垫圈厚度大于隔板厚度。

10.所述端部法兰与转子端部之间设有密封圈。

11.与现有技术相比本发明具有的有益效果为:本发明的换热器结构中若干换热孔沿圆周均匀分布,使得各传输通道间流阻均衡,从而使得并联气体/液体支路间分流均匀,传热效率高;同时换热结构的流阻小,从而可以减小低温介质沿传输方向的压降,减小摩擦生热、减小低温泵的工作压力;本发明的换热器整体热容大,传输路径短,从而使得换热器的首尾之间温差较低,整体温度分布均匀。

12.本发明的换热器结构简单,加工量小,无复杂的装配精度要求,装配简单;换热面积可以根据热交换功率进行灵活调节;且只有2个密封结构,可靠性高。

附图说明

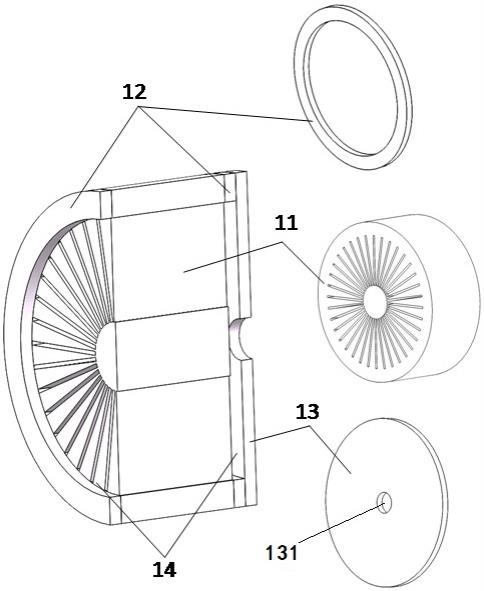

13.图1为本发明实施例中转子结构示意图;图2为图1中换热器结构示意图;图3为图2中翅片换热器结构示意图;图4为图1中转子端部元件示意图。

14.图中:1-换热器、11-翅片换热器、111-外环、112-翅片、113-内芯、114-外表面、115-换热孔、12-垫圈、13-隔板、131-气孔、14-气腔、2-超导电机转子、3-端部元件、31-端部法兰、32-冷却管、33-密封圈。

具体实施方式

15.下面结合附图以及具体实施例对本发明进行详细说明。

实施例

16.如图1所示,本实施例的一种超导电机转子换热器结构,设置于超导电机转子2中心位置,超导电机转子2中心设有通孔,上述换热器结构1设置于该通孔内,用于将低温介质的冷量传导至超导电机转子2,并将超导电机转子2产生与吸收的外部热量传导至循环低温介质,从而维持超导电机转子2工作于目标温区。

17.结合图2所示,换热器结构1包括沿通孔轴向方向依次设置的若干换热器单元和设置于相邻换热器单元之间的隔板13,每个换热器单元均包括一翅片换热器11和设置于该翅片换热器11两侧的垫圈12;超导电机转子2两端设有端部元件3,端部元件3用于和超导电机转子2一起,固定换热器结构1,并为换热器结构1提供一个气体冷却的换热空间。

18.如图2所示,翅片换热器11、垫圈12与隔板13的外径均与通孔直径匹配,结合图3所示,翅片换热器11上设有沿翅片换热器11周向均匀分布的若干换热孔115,若干换热孔115截面呈条状,且沿翅片换热器11径向设置,翅片换热器11的外表面114与若干换热孔115靠近外径一端之间的环形部分为外环111,翅片换热器11中心与若干换热孔115靠近中心一端之间的柱形部分为内芯113,内芯113与外环111之间部分被若干换热孔115分隔成若干翅片112;垫圈12呈环状且内侧空间形成圆盘状的气腔14;隔板13中心设有气孔131;换热孔115和气孔131的两端均分别与相邻垫圈12的气腔14连通;垫圈12内径与翅片换热器外环111内径匹配,气孔131直径小于翅片换热器内芯113的直径。

19.翅片换热器11采用铜、铝等具有高热导率的材料制成;翅片换热器11呈圆柱形,且厚度为100-200mm,由于翅片换热器11使用时需要高速旋转,为了保证翅片112在高速旋转下不发生形变,因此翅片112位于圆柱体翅片换热器11外环111的内部,并通过内芯113和外环111将所有翅片112构成一个整体,且所有翅片112沿圆周均匀分布,保证整体结构的动平衡与结构强度;翅片换热器11的外表面114为加工光洁的表层,保证翅片换热器11能够正好同轴套装在超导电机转子2的中心通孔中;装配时需在翅片换热器11的外表面114涂覆低温导热材料,通常可以采用低温下具有高导热性质的硅脂,比如阿皮松脂,以确保外表面114和超导电机转子2的中心通孔之间有更好的导热接触,提高导热性能。

20.垫圈12为一圆环状结构,采用与翅片换热器11相同的材料制作,内径等于或略小于外环111的内径;垫圈12主要用于为翅片换热器11形成一个气腔14,因此其厚度不宜过小,本实施例选用的尺寸为10-20mm,以为低温介质提供一个缓冲区,保证低温介质能够均匀的流过翅片换热器11。

21.隔板13为一圆环状结构,采用与翅片换热器11相同的材料制作;中心的气孔131直径为20-30mm,主要用于为低温介质提供一个流动通道;隔板13的厚度为5-10mm。

22.本实施例通过2个垫圈12、1个翅片换热器11、2个隔板,就可以在翅片换热器11的两侧各形成一个气腔14;低温介质经过一个隔板的气孔131后,扩散至第一个气腔14,气体在气腔14中均匀分布开来;继而气体均匀的流经翅片换热器11的各个换热孔115,并与翅片112进行热交换;低温气体从翅片换热器11中流出后,在第二个气腔14中汇集;汇集的气体经过第二个隔板的气孔131后,进入下一组换热单元。

23.隔板13的作用在于,避免气体经过翅片换热器11后形成局部不均匀区域;经过隔板13的气孔131重新汇集,通过气孔的节流效应,使得气体能够更加紊乱的流动,从而提升传热效果。

24.结合图4所示,超导电机转子2两端的端部元件3包括端部法兰31,端部法兰31中心设有冷却管32,冷却管32与换热器结构2端部垫圈12的气腔14连通,端部法兰31与转子端部之间设有密封圈33,通过密封圈33和端部法兰31使通孔部分形成一个密封腔;换热器结构1装配于该密封腔体中;冷却管32用于与外部低温制冷系统的低温介质管路连接,通过焊接方式同轴固定在端部法兰31的中心孔上;冷却管32的另一端可以通过焊接方式与外部低温制冷系统进行连接,将低温介质传输至密封腔中,从而实现对换热器结构1的冷却。

25.端部法兰31采用不锈钢材料制作,为环形结构;通过螺栓与超导电机转子2但不连接,并通过密封圈33进行密封,保证超导电机转子2内部中心通孔为一个独立的腔体,即保证低温介质不会从超导电机转子2中泄漏;由于超导电机转子2存在于低温环境中,因此密封圈33需采用可耐低温材料制作,本实施例选用金属密封圈或聚四氟乙烯密封圈;端部法兰31同时可以将换热器结构1轴向固定在超导电机转子2的中心通孔内。

26.本发明的技术方案不局限于上述各实施例,凡采用等同替换方式得到的技术方案均落在本发明要求保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1