永磁同步电机高精度建模方法、设备及存储介质与流程

1.本发明涉及电机模拟器中的建模精度技术领域,特别涉及一种永磁同步电机高精度建模方法、设备及存储介质。

背景技术:

2.随着汽车市场竞争加剧,新车型研发和迭代速度逐渐加快,消费者和国家对电动汽车的可靠性和安全性越来越重视,完备的电动汽车电驱动系统测试显得尤为重要。

3.传统的电机控制器机械台架测试系统由待测mcu、驱动电机和机械负载组成,这种系统虽然可以再现mcu的真实工作环境,但由于存在结构冗杂、效率低以及不便于实现极端工况等缺陷,很大程度上减缓了开发迭代速度,增加了整车失效风险。

4.为了规避以上问题,市场开发出功率级硬件在环测试平台。与机械台架对比,电磁效应(eme)可以通过参数配置模拟不同类型电机,独特的并网馈能装置实现了能量的回收利用,eme在安全性可控的虚拟环境下实现对电气系统的测试,以及对各种故障和极端工况的模拟。eme系统的的组成主要包括功率放大单元、电机模型、电流跟踪控制单元与滤波单元等。其中,电机模型根据mcu端实时采集的电压计算出参考电流来模拟真实电机,电机模型的准确性决定了eme 系统的模拟精度,电机模型的实时性影响着eme系统的动态响应,是整个eme 系统的中枢单元。

5.车用永磁同步电机在实际运行时候,由于电机内部的铁芯磁饱和、交直轴的交叉耦合、气隙磁场谐波等电磁特性,及电机内部的各种损耗、温度变化等热特性,车用永磁同步电机的绕线电阻、交直轴电感、转子磁链等参数很大程度上会实时变化,因此,如何提高永磁同步电机建模精度,实现对非线性电磁特性和热特性因素进行模拟,从而具备良好的输出端口模拟特性为本发明主要要解决的技术问题。

技术实现要素:

6.为了解决现有技术中车用永磁同步电机的绕线电阻、交直轴电感、转子磁链等参数实时变化,以至于影响到永磁同步电机模拟器的输出端口模拟精度,本发明提供了一种永磁同步电机高精度建模方法、设备及存储介质。

7.本发明的技术方案如下:

8.一种永磁同步电机高精度建模方法,包括:

9.s1:基于车用永磁同步电机的电磁特性,建立交直轴磁链关于交直轴电流及转子位置角的电磁模型;

10.s2:基于车用永磁同步电机的热特性,推导出电机内部损耗及温度变化的热模型;

11.s3:将电磁模型与热模型通过损耗进行正向传导,通过电流、电阻进行逆向传导,建立面向电机模拟器的磁热耦合模型;

12.s4:将磁热耦合模型应用在基于fpga平台的电机模拟器中验证磁热耦合模型的准确性。

13.进一步地,所述基于车用永磁同步电机的电磁特性,建立交直轴磁链关于交直轴电流及转子位置角的电磁模型,通过:

14.s11:通过实验台架进行真实电机的标定来获取电机模型的相关电气参数;

15.s12:通过改变电流矢量与q轴的夹角beta ref,由0

°

逐渐增大至90

°

,通过功率分析仪记录下该过程中驱动电机端的三相电压、三相电流、转子位置角及转速;

16.s13:通过改变电流矢量is ref的大小,重复s12,直至电流达到扭矩允许的最大值;

17.s14:计算得到不同电流工况点下的dq轴磁链的瞬时值,得到dq轴磁链为 dq轴电流、转子位置角的三元非线性函数;

18.s15:通过反变换的方法得到dq轴电流为dq轴磁链、转子位置角的三元非线性函数,完成永磁同步电机电磁模型的建立。

19.进一步地,所述电磁模型,表示为以下形式:

[0020][0021]

其中,ψd为d轴磁链,ψq为q轴磁链,ψd和ψq的瞬时值取决于dq轴电流id、iq及转子位置角θe,ad、aq、bd、bq为系数矩阵,c(θe)、s(θe) 如下所示:

[0022][0023]

进一步地,所述基于车用永磁同步电机的热特性,推导出电机内部损耗及温度变化的热模型,通过:

[0024]

s21:采用热路法对电机温升进行计算,选取定子磁轭温度、定子齿温度、定子绕组温度和永磁体温度作为主要节点;

[0025]

s22:根据损耗计算公式,获取电机内部损耗值;

[0026]

s23:将不同工况下的电机损耗作为温升热源,带入到电机的热路结构中,得到以所建立的热路结构中的四个主要节点作为状态变量以及输出量,以电机内部损耗值和周围空气温度ta作为输入量的状态空间表达式。

[0027]

进一步地,所述电机内部损耗,包括:铜损耗与铁损耗,

[0028]

所述铜损耗包括基本铜耗,在永磁同步电机内部定子内阻为恒定值的情况下,基本铜耗与电流相关,具体为:

[0029][0030]

其中,is为电机电流值,rs为电机内阻阻值;

[0031]

所述铁损耗包括磁滞损耗、涡流损耗、附加损耗和高频损耗,即电机定子铁损耗表示为:

[0032]

p

fe

=ph+pc+pe+pf;

[0033]

ph为磁滞损耗,pc为涡流损耗,pe为附加损耗,pf为高频损耗,在磁通密度为正弦的情况下具体表示为:

[0034][0035]

其中,a、b、c、d为各类损耗的常数系数,e为高频损耗磁密系数,f为电频率,bm为正弦磁密峰值,pfe为铁损耗。

[0036]

进一步地,所述铁损耗计算通过:

[0037]

在某一频率附近选取一系列不同的频率值,分别测出不同频率值所对应的总铁损pfe值;

[0038]

采用曲线拟合对测量数据进行处理,得到铁耗公式的两个常系数a、b。

[0039]

进一步地,所述磁热耦合模型的建立,包括:

[0040]

基于损耗对电磁特性影响的量化,得到铁损等效电流与总铁损的关系式:

[0041][0042]

其中,idfe、iqfe分别为d轴和q轴铁损等效电流;

[0043]

基于温升对电磁特性影响的量化,得到温升特性与电流的关系式:

[0044][0045]

其中,i

dt

、i

qt

为温度补偿电流。

[0046]

进一步地,所述磁热耦合模型的准确性的验证,通过:

[0047]

验证稳态工况下所述磁热耦合模型的准确性;

[0048]

验证瞬态工况下所述磁热耦合模型的准确性。

[0049]

本发明提供了一种永磁同步电机高精度建模设备,包括:

[0050]

存储器,用于存储可执行指令;

[0051]

处理器,用于运行所述存储器存储的可执行指令时,实现上述所述的永磁同步电机高精度建模方法。

[0052]

本发明还提供了一种计算机可读存储介质,存储有可执行指令,所述可执行指令被处理器执行时实现上述的永磁同步电机高精度建模方法。

[0053]

本发明的有益效果至少包括:基于本发明所建立的磁热耦合模型的电机模拟器,在满足实时运算单元运算能力约束的条件下,充分考虑了真实电机非线性电磁特性和热特性,有效地提高了电机模拟器的输出端口模拟精度,对于不同类型的电机,仅需导入相应的map图和更改温升状态方程的系数即可完成电机模拟,具备良好的扩展性。

附图说明

[0054]

图1为本发明提供的电机电磁模型原理图。

[0055]

图2为本发明提供的实验台架拓扑图。

[0056]

图3为本发明提供的一种永磁同步电机的热路结构图。

[0057]

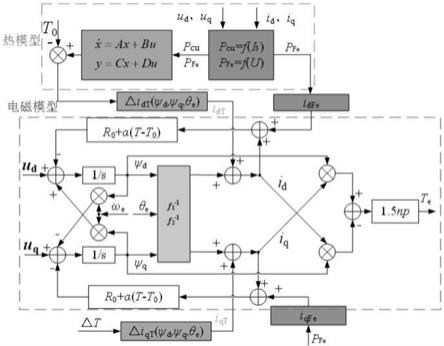

图4为本发明提供的面向eme的车用永磁同步电机电热耦合模型原理图。

[0058]

图5为本发明提供的永磁同步电机磁热耦合模型精度验证在稳态工况下q 轴电流

对比图。

[0059]

图6为本发明提供的永磁同步电机磁热耦合模型精度验证在变速工况下q 轴电流对比图。

[0060]

图7为本发明提供的永磁同步电机磁热耦合模型精度验证在变载工况下q 轴电流对比图。

具体实施方式

[0061]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0062]

结合图1-7所示,本发明提供了一种永磁同步电机高精度建模方法,包括:

[0063]

s1:基于车用永磁同步电机的电磁特性,建立交直轴磁链关于交直轴电流及转子位置角的电磁模型;

[0064]

s2:基于车用永磁同步电机的热特性,推导出电机内部损耗及温度变化的热模型;

[0065]

s3:将电磁模型与热模型通过损耗进行正向传导,通过电流、电阻进行逆向传导,建立面向电机模拟器的磁热耦合模型;

[0066]

s4:将磁热耦合模型应用在基于fpga平台的电机模拟器中验证磁热耦合模型的准确性。

[0067]

实施例一

[0068]

本发明提供了一种永磁同步电机高精度建模方法,包括:

[0069]

s1:基于车用永磁同步电机的电磁特性,建立交直轴磁链关于交直轴电流及转子位置角的电磁模型;

[0070]

在电机中,三相绕组的非线性饱和行为是叠加的,并通过面向转子的变换映射为d和q分量,考虑铁饱和度,则d轴磁链的瞬时值与d轴电流非线性相关,而q轴磁链的瞬时值与q轴电流非线性相关;d和q磁通在定子轭中有部分磁通是重合的,磁通线束在同一方向会使该定子轭段出现磁化现象,磁通线束在不同方向会使该定子轭段出现退磁现象,电机内部由于磁饱和而存在着非线性行为,磁化现象和退磁现象的影响不会相互抵消,这意味着d轴和q轴存在磁耦合,考虑铁芯饱和度和交叉耦合,则d、q轴磁链都取决于d、q轴电流;转子永磁体产生非正弦磁场,产生的谐波在电机运行过程中有显著的影响,即永磁同步电机的d、q轴磁链存在着与转子位置角相关的谐波,考虑铁芯饱和度,交叉耦合和谐波,d、q轴磁链的瞬时值取决于d、q轴电流以及转子位置角。

[0071]

从dq轴坐标系下永磁同步电机的电压方程以及转矩方程出发,可得以下公式:

[0072]

[0073]

式中,we为电角速度(rad/s),rs为定子电阻(ω),te为电磁转矩(nm), p为电机磁极对数。

[0074]

永磁同步电机在不考虑铁芯磁饱和以及交直轴的交叉耦合时,电机dq轴磁链是dq轴电流的线性函数,dq轴坐标系下的定子磁链表达式为:

[0075][0076]

将式(2)带入公式(1),可得新的电压方程以及转矩方程,如下述公式:

[0077][0078]

永磁同步电机将铁芯磁饱和以及交直轴的交叉耦合考虑进去时,则ψd、ψ q的瞬时值为id、iq的二元非线性函数。通过如下二元非线性函数确定磁饱和与交叉耦合效应对电机定子磁链的影响,如下式:

[0079][0080]

磁链在电角度上的分布具备周期性,可以写成傅里叶级数展开的形式,设电机当前所处工况点为(id*,iq*),其d轴磁链的级数展开式如下述所示:

[0081][0082]

式中an*、bn*分别为n次余弦傅里叶系数和n次正弦傅里叶系数,θe为转子电角度(

°

),t为转子电角度周期,n为最高阶次。an*、bn*如下所示:

[0083][0084][0085]

该模型可以描述磁链关于转子位置的变化关系,模拟电气参数的谐波特性。本实施例应用实验台架进行真实电机的标定来获取电机模型的相关电气参数:

[0086]

通过改变电流矢量与q轴的夹角beta_ref,由0

°

逐渐增大至90

°

,通过功率分析仪记录下该过程中驱动电机端的三相电压、三相电流、转子位置角及转速;

[0087]

改变电流矢量is_ref的大小,重复上述步骤,直至电流达到扭矩允许的最大值;

[0088]

最后计算得到不同电流工况点下的dq轴磁链值,得到的磁链为dq轴电流、转子位置角的三元非线性函数,采用反变换的方法得到dq轴电流为dq轴磁链、转子位置角的三元非线性函数,完成永磁同步电机电磁建模。

[0089]

式中的傅里叶系数与当前所处电流工况点相关点,二者之间的函数关系代表了电机的磁饱和与交叉耦合效应,需要对其精确建模,重构后的磁链模型如下式所示:

[0090][0091]

式中,ad、aq、bd、bq为重构后的系数矩阵,c(θe)、s(θe)如下所示:

[0092]

c(θe)=[cos(0θe)cos(1θe)...cos(kθe)...cos(nθe)];

[0093]

s(θe)=[sin(0θe)sin(1θe)...sin(kθe)...sin(nθe)];

[0094]

综上所述,由于转子永磁体产生非正弦磁场,产生的谐波在电机运行过程中有显著的影响:永磁同步电机的dq轴磁链存在着与转子位置角相关的谐波。因此,必须考虑永磁同步电机转子磁场谐波的影响,才能对真实电机进行精确建模。在电机模型中考虑铁芯饱和度、交叉耦合和谐波,则磁链为dq轴电流。转子位置角的三维函数,即ψd和ψq的瞬时值取决于id、iq以及θe。

[0095]

s2:基于车用永磁同步电机的热特性,推导出电机内部损耗及温度变化的热模型;

[0096]

在电机中,损耗是电动机内部温度升高的唯一原因,本发明研究的电机内部的损耗主要有铁损耗和铜损耗,由于所用台架设备的限制,转速不是很高,临近效应和集肤效应不明显,铜损耗仅考虑基本铜耗,铁耗分为磁滞损耗、涡流损耗、计算附加损耗和计算高频损耗。上述损耗引起电机在运行过程中的温升情况,本实施例采用热路法描述电机的温升情况,所采用的节点有定子磁轭温度tsy、定子齿温度tst、定子绕组温度tsw和永磁体温度tpw。

[0097]

因此,根据铁耗计算公式,在某一频率附近,本实施例选取50hz,750r/min,取一系列不同的频率值,分别测出其对应的总铁损pfe值,采取曲线拟合对测量数据进行处理,即可得到铁耗公式的两个常系数a、b,得到不同工况下的电机损耗后,将其作为温升热源,带入到电机的热路模型结构图中,可得以所建立的热路结构中的四个主要节点定子磁轭温度tsy、定子齿温度tst、定子绕组温度tsw和永磁体温度tpw作为状态变量以及输出量,以铜损pcu、铁损pir和周围空气温度ta作为输入量的状态空间表达式。

[0098]

本实施例研究的永磁同步电机内部的损耗主要由铁损耗和铜损耗,对于机械损耗,由于所用的永磁同步电机在实验过程中没有达到很高的转速,其值对永磁同步电机内部温度变化影响较小,故本实施例不考虑此损耗值。

[0099]

铜损耗包括基本铜耗以及附加铜耗,在永磁同步电机内部定子内阻为恒定值的情况下,基本铜耗主要与电流有关,如下式所示:

[0100][0101]

其中,is为电机电流值(a),rs为电机内阻阻值(ω)。

[0102]

铁损发生在定子的磁芯中,经典bertotti的铁损模型主要由两部分组成:磁滞损耗和涡流损耗。为了补偿与磁畴的存在相关的损耗,还包括了涡流损耗的附加组成部分,这导致了磁化过程中的各种失控依赖性,即附加损耗。上述三项的模型足以计算正常运行时的铁损,但是对于永磁同步电机的控制,磁通量密度和频率可能会变化到非常高的值。因此,引入了具有更高阶通量密度的第四项高频损耗,则电机定子铁损计算公式如下所示:

[0103]

p

fe

=ph+pc+pe+pfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8);

[0104]

上述第一项计算磁滞损耗,第二项计算涡流损耗,第三项计算附加损耗,第四项计

算高频损耗,这些值可以直接从制造商处获得,也可以通过实验来计算。

[0105]

计算电机定子铁损的模型在材料中的磁通密度为正弦的情况下具体形式如下述表示:

[0106][0107]

其中,a、b、c、d为各类损耗的常数系数,e为高频损耗磁密系数,f为电频率(hz),bm为正弦磁密峰值(t),pfe为铁损耗(w)。

[0108]

该模型的使用需建立在磁密正弦分布的基础上,而对于真实电机来说,铁芯内的磁密经常包含大量谐波,因此难以直接应用上述模型。

[0109]

永磁同步电机在运行过程中的能量转换总是伴随着铁和绕组的损耗,即铁损耗和铜损耗。这些损失会导致电机过热,从而使电机性能下降甚至完全损坏。

[0110]

其中,随着电机转速的升高,电机内部铁损耗呈指数增长,逐渐取代其他损耗,成为电机内部的主要损耗形式,与此同时电机内部的定子、转子温度会迅速上升;

[0111]

其次,对于永磁体,其温度变化主要由于自身的涡流损耗以及转子损耗,由于其位置位于电机中心,散热条件不足,即使损耗很小依然会使永磁体温度上升很快。

[0112]

s3:将电磁模型与热模型通过损耗进行正向传导,通过电流、电阻进行逆向传导,建立面向电机模拟器的磁热耦合模型;

[0113]

铁损对电机定子电流和电磁转矩的影响可以单纯归根于电流的改变,在永磁同步电机同步旋转坐标系下的等效电路中并联了一对铁损等效电阻,借此来表示铁损的分流效果。研究温升对电磁特性影响时,重点关注永磁体磁链以及定子内阻的变化,将温度系数视为常数,通过fea方法获取。为了在所建立的电磁模型中考虑温度的影响,需要根据转子永磁体的温度变化来校正d轴和q 轴电流,即磁通与电枢电流之间的关系用id(ψd,ψq,θe,t)和iq(ψd,ψq,θe,t)来表示。

[0114]

根据图1所示的电磁模型原理图,由于该电机模型面向电机模拟器,输入为采集到的电机控制器端的电压,通过电机模型解算为电流,故必须将磁链转换为电流和转子位置角的函数,如下述公式:

[0115][0116]

获得电机特性以用精确数据来填充图1是必要的。获得关于电流、转子位置角变化的磁链的其中一种可能方法是fea分析,此解决方案最后很难进行实验验证。为了获取具有更高的精度的电机模型的内部参数,本实施例应用实验台架进行真实电机的标定来获取电机模型的相关电气参数。图2为进行相关电气参数获取的实验台架拓扑图。

[0117]

由于铁芯磁饱和以及交直轴的交叉耦合、磁场谐波效应等电磁特性,电机的dq轴磁链会随着dq轴电流以及转子位置角的改变而发生变化,根据永磁同步电机的电压方程,电机的dq轴磁链可由实验台架标定得到,即对电压方程进行变换,利用变换后的idq和udq分量,获得平稳的磁通量ψd和ψq如式(4)。

[0118]

而实际上永磁同步电机内部铁芯的磁密存在大量谐波,故需要重新推导适用于任何电压输入情况下的电机铁损公式。

[0119]

当电源电压不是正弦波时,必须根据所考虑滤波的类型来预期铁损的变化,特别

地,铁损的变化与电压波形的类型严格相关。参考没有绕组损耗的理想电感器,电源电压为:

[0120][0121]

其中,v(t)为实时相电压(v),s为磁芯的截面积(m2),n为定子绕组匝数。

[0122]

当电源电压是交变的,并且一次谐波的瞬时电压值与电压的瞬时值具有相同的符号,则通量密度的峰值与电源电压之间的关系如下式所示:

[0123][0124]

式中,bpp为磁密峰值(t),电压波形在此种情况下可确保在主磁滞回线中不存在次要回线,引入交流电压的平均整流值,磁通密度的峰值如下式:

[0125][0126]

式中,bp为磁密峰值(t),vav为相电压的整流平均值(v)。

[0127]

分解电源电压的谐波序列,磁通密度如下式公式所示:

[0128][0129]

式中,vn,max为第n次相电压谐波峰值(v),φn为n次磁密初始相位角(

°

)。

[0130]

即各阶谐波的峰值如下:

[0131][0132]

由式(9)和式(15)得,所有磁密谐波引起的涡流损耗取决于电源电压的均方根植,如下所示:

[0133][0134]

式中,vrms为电压均方根植(v),σ为常数系数。

[0135]

由公式(9)和(13)得,磁滞损耗取决于电源电压的整流平均值,如下式所示:

[0136][0137]

式中,ζ为常数系数。

[0138]

故如果电压特性已知,则可以用任意电源电压来计算铁损耗,如公式(18) 所示:

[0139]

p

fe

=αv

avx

+βv

rms2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18);

[0140]

式中,α、β、x均为常数系数。

[0141]

由公式(18)可知,电频率一定时,涡流损耗与电源电压均方根值平方成正比,磁滞损耗与电源电压的整流平均值的x次方成正比(根据经验值,x取1.7)。若提前选定一个参考工况,已知当前参考工况下输入电压的整流平均值 vav,ref、输入电压的有效值vrms,ref、与铁损分量值ph,ref、pec,ref,则任意电源电压激励下的铁损如公式(19)所示:

[0142][0143]

式中,vav,ref、vrms,ref、ph,ref、pec,ref相当于式子里不变的系数,需要通过台

架实验得到。

[0144]

通常,计算铁芯损耗经验公式为pfe=ph+pe=σhfbm2v+σef 2bm2v,此公式忽略了附加损耗,σh和σe是与铁芯材料性质有关的系数,bm为铁芯中磁感应强度的最大值,v为铁芯材料的面积。

[0145]

令σhbm2v=a,σebm2v=b,铁损如下式所示:

[0146]

p

fe

=af+bf2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(20);

[0147]

当保证电流不变即维持bm不变时,a、b均是与频率无关的常数,则可以在频率50hz,750r/min附近取一系列不同的频率值,分别测出其对应的总铁损pfe 值,采取曲线拟合对测量数据进行处理,即可得到上式的两个常数a、b。由ph=af, pe=bf2即可得到对应50hz的磁滞损耗分量和涡流损耗分量,即可得式(19)中的ph,ref、pec、ref。

[0148]

图3为永磁同步电机的热路结构图,又四个主要节点组成,分别代表定子磁轭温度tsy、定子齿温度tst、定子绕组温度tsw和永磁体温度tpm。假定机壳温度tc和周围空气温度ta被描绘为温度源,温度始终维持在常温20℃,通过热阻ri,j模型,热量从节点i流动到节点j。

[0149]

此外,将电机不同组件中损耗pi作为代表系统内部热量产生的热源引入。为了描述电动机的热行为,做了以下假设:每个考虑的电机组件均具有均匀的温度分布;热量和热容量均匀分布;pm温度代表整个转子;在lptn中考虑了主要的热路径,其他热路径可以忽略。

[0150]

每个节点的热容量ci由比热容量ci(j/kg/℃)和组件质量mi(kg)给出,如下式所示:

[0151]ci

=mi·ci

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(21);

[0152]

所建立的lpin结构包括7个热阻。因为rsy,sw,rsw,st和rsy,st描述了由于定子节点内部的传导而引起的热传导,故假定rsy,sw,rsw,st和rsy,st 是常数。由于电机机壳与电机定子之间通过过盈配合固定,故热阻rc,sy描述了机壳与定子之间的热传导。它们均可以近似为公式(22):

[0153][0154]

式中,li,j为有效传导长度(m),ai,j为有效交叉截面面积(m2),λi,j 为热导率(w/m/℃)。

[0155]

剩下三个热阻rsw,pm,rst,pm和rpm,a主要基于对流来模拟传热。前两个描述了通过转子和定子之间的气隙的热流,最后一个描述了转子轴与测试台周围的环境空气之间的抽象热交换。电阻rpm,a之所以被描述为抽象热交换,是因为间接考虑了其他热路径,例如通过轴承或转子轴与负载进行机械的热连接。基于对流换热的热阻如公式(23)所示:

[0156][0157]

式中,hi,j为对流换热系统(w/m2/℃),ai,j为电机与空气接触面积(m2)。

[0158]

本发明应用状态空间表达式进行电机各个部位温度的计算,如下式(24) 所示,将所建立的lptn结构中的四个主要节点温度tsy、tsw、tst、tpw作为状态变量以及输出量,将铜损pcu、铁损pir和周围空气ta作为输入量:

[0159][0160]

同时对四个主要节点建立温度计算模型,如下式:

[0161][0162]

其中,ci为节点i的热容(j/℃),ti为节点i当前温度(℃),pi为节点 i的损耗输入(w),ri,j为节点i与j之间的热阻(℃/w)。

[0163]

将四个主要节点带入上式,最终形成标准状态空间表达式,如下:

[0164][0165][0166][0167]

d=0;

[0168]

通过上述分别对电机电磁特性和热特性建模方法进行了阐述,现在将两个模型进行耦合,如图4所示,其具有实现步骤为:

[0169]

通过基于损耗对电磁特性影响的量化,得到铁损等效电流与总铁损的关系式。

[0170]

铁损对电机定子电流和电磁转矩的影响可以单纯归根于电流的改变。本实施例在永磁同步电机同步旋转坐标系下的等效电路中并联了一堆铁损等效电阻,借此来表示铁损的分流效果,idfe、iqfe为交直轴铁损等效电流;rfed、 rfeq为交直轴铁损等效内阻,本发明对电机的等效电路建立了以下两个理想化处理:电机在稳定工况下,交直轴电路及磁链

维持恒定,即等效电路中感生电动势为0;等效电路中dq轴铁损等效内阻相同,rfed=rfeq。由基尔霍夫电压定律得,dq轴的铁损如下式:

[0171][0172]

其中,vfed、vfeq分别为d轴和q轴铁损等效电压(v)。

[0173]

由功率与电压之间关系可得下式:

[0174][0175]

式中,pfed、pfeq分别为d轴和q轴铁损功率(w),rfed、rfeq分别为d 轴和q轴铁损等效内阻(ω)。

[0176]

联立公式(26)、公式(27)可得公式(28)如下所示:

[0177][0178]

当总铁损及交直轴磁链已知时,则铁损等效电流与总铁损的关系如下式:

[0179][0180]

式中,idfe、iqfe分别为d轴和q轴铁损等效电流(a)。idfe和iqfe将以电流补偿的形式添加到电磁模型的定子电流输出端,叠加后的结果将重新反馈至电磁模型的电压方程输入端,从而间接调整下一时刻的定子电流。

[0181]

通过基于温升对电磁特性影响的量化,得到温升特性与电流的关系式。

[0182]

研究温升度电磁特性影响时,着重关注永磁体磁链以及定子内阻的变化,此步骤的主要任务是在电磁模型的基础上考虑电机热模型对其的影响,也就是在其中加入温升对线圈内阻与永磁体剩磁的影响,同时将该影响量化建模。

[0183]

温度对绕组电阻的影响已在绝大多数文献中广泛确立,如下式所示:

[0184]

r=r0[1+α(t-t0)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(30);

[0185]

其中,t0为参考温度(℃),t为当前温度(℃),α为电阻的温度系数(ω /℃),r0为参考温度下相电阻(ω)。

[0186]

将温度系数视为常数,通过fea方法获取。设定温度从参考温度20℃开始,到120℃结束,分度值为5℃,记录不同温度下电机线圈绕组的阻值,通过数值拟合求其斜率作为温度系数的值。

[0187]

永磁体温度会同时影响d轴和q轴磁链,并且该影响也会随电流(负载) 和转子位置而变化。为了在所建立的电磁模型中考虑温度的影响,需要根据转子永磁体的温度变化来校正d轴和q轴电流。这是因为面向eme(电磁效应)的电磁模型中,磁通与电枢电流之间的关系是用id(ψd,ψq,θe,t)和iq(ψ d,ψq,θe,t)而不是ψd(id,iq,θe,t)和ψq(id,iq,θe,t)来表示。从理论上讲,id(ψd,ψq,θe,t)和iq(ψd,ψq,θe,t)都是四维函数,但是为了减少仿真中的数据量并节省fea时间,本发明建立一种考虑温度影响的简化模型。

[0188]

基于电流函数一阶泰勒展开,温度对id和iq的影响如下式:

[0189][0190]

其中,t0为参考温度(℃),t为永磁体的工作温度(℃),δid为id对温度的一阶斜率(a/℃),δiq为iq对温度的一阶斜率(a/℃)。

[0191]

基于jmag软件分别在20℃与120℃温度下获取了电机工作区间内的磁链 map图,经过数据处理后获得了100℃温度变化的参数变化情况。

[0192]

在公式(31)中,t0常取20℃。δid、δiq为dq轴电流对温度的一阶斜率,即单位温升下的电流值。δid/q的获取方法是:通过有限元仿真软件在电机工作的两个极温下分别获得ψd/q的数据表,利用cftool工具箱的反查表技术处理得到两个极温下id/q的三维查表,最后求取电流关于温度的平均变化率δ id/q。

[0193]

永磁体当前温度t可由前文建立的状态空间方程计算得到。则温度补偿电流如公式(32)所示:

[0194][0195]

将温度补偿电流添加到原始电流上,即可得到考虑温度特性电流公式,如下:

[0196][0197]

即得到如图4的面向ema的车用永磁同步电机磁热耦合模型的原理图,实现永磁同步电机磁热耦合模型的实时运算。

[0198]

s4:将磁热耦合模型应用在基于fpga平台的电机模拟器中验证磁热耦合模型的准确性。

[0199]

为了对本实施例所提出的方法进行验证,通过labview建立建立永磁同步电机磁热耦合模型,将模型应用在基于fpga平台的电机模拟器中,将电机模拟器与真实电机控制器进行对拖,然后应用同一电机控制器控制真实电机,分别在稳态和瞬态两种工况下验证本实施例所建立的磁热耦合模型的准确性。

[0200]

稳态工况下,本实施例设置dq轴期望电流分别为0a、10a,设置转速 250r/min。稳态工况下q轴电流对比图如图6所示,在该工况下,本发明所建立的磁热耦合模型解算q轴电流的误差可达3.5%以下。

[0201]

瞬态工况下分为变速工况以及变载工况。对于变速工况,设置电机控制器初始速度为250r/min,某一时刻突然升至500r/min后维持不变,该过程中电机控制器端的dq轴期望电流与稳态工况下相同。对于变载工况,设置d轴期望电流维持不变,q轴期望电流初始为5a,某一时刻电流突然升至10a后维持不变,该过程中电机控制器端的速度与稳态工况下相同。

[0202]

图7为变速工况下q轴电流对比图,由图7可以看出,在变速工况下,本发明所建立的磁热耦合模型解算q轴电流的误差可达3%以下。图7为变载工况下q轴电流对比图,由图7可以看出,在变载工况下,本发明所建立的磁热耦合模型解算q轴电流的误差可达4.5%以下。

[0203]

由上述稳态与瞬态工况比较重,可以看出本发明的车用永磁同步电机高精度建模方法对真实电机端口特性的拟合有较高的拟合精度。

[0204]

通过下述表1、2、3中分别表示稳态、变速和变载工况下的电机输出端口参数对比,进一步地说明本电机建模方法的有效性。

[0205]

表1稳态工况下参数对比

[0206][0207][0208]

表2变速工况下参数对比

[0209][0210]

表3变载工况下参数对比

[0211][0212]

本发明提供了一种永磁同步电机高精度建模设备,包括:

[0213]

存储器,用于存储可执行指令;

[0214]

处理器,用于运行所述存储器存储的可执行指令时,实现上述所述的永磁同步电机高精度建模方法。

[0215]

本发明还提供了一种计算机可读存储介质,存储有可执行指令,所述可执行指令被处理器执行时实现上述的永磁同步电机高精度建模方法。

[0216]

基于本发明所建立的磁热耦合模型的电机模拟器,在满足实时运算单元运算能力约束的条件下,充分考虑了真是电机非线性电磁特性和热特性,有效地提高了电机模拟器的输出端口模拟精度,对于不同电机,仅需导入相应的map 图和更改温升状态方程的系数即可完成电机模拟,具备良好的扩展性。

[0217]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1