串联筒式永磁磁力制热系统的制作方法

1.本实用新型涉及永磁制热技术领域,特别是属于一种串联筒式永磁磁力制热系统。

背景技术:

2.随着科学技术的发展,人类利用各种能量制热的方法越来越多,最常规的制热方法是将各种类型的燃料进行燃烧,通过燃料的燃烧将化学能转化为热能,这是我们最传统,也是应用最广的制热方式。这种制热方式需要将燃料进行充分的燃烧来获得能量。然而,化学燃料作为一种非可再生资源,如此巨量的消耗已造成了全球性的能源危机。此外,化学染料在燃烧过程中所带来的污染问题也不容小觑,随着环保理念的深入,每年我们对于各类火电厂燃烧排放的污染治理成本也是逐年递增。

3.人们在不断探索新能源对于传统能源的替代方法,包括风能,太阳能,水能,潮汐能,核能等等。新能源的开发与利用可以有效降低人们对于传统化学能源的依赖,降低环境污染危害。

4.以风力发电系统为例,传统的风力发电设备是将风能转化为机械能之后再转化为电能。在这个能量转化的过程中,除去最前一级中风机对自然界风能的捕获效率。从风机叶轮的输出轴开始,到最终并联入网的输出端结束。整个风力发电系统效率视发电机输出功率不同,大体约为60%~85%左右。此外,由于自然界风能的产生并不稳定,风力发电系统的发电功率在短时间范围内常有较大幅度的变化,往往不能满足并网要求。因此,大量的风力发电设备投运后不能有效获得相应的经济回报,造成了巨大的经济损失。

技术实现要素:

5.本实用新型的目的即在于提供一种串联筒式永磁磁力制热系统,可以提高风能制热系统的系统功率,降低单位筒式永磁磁热单元的热密度,以达到提高风能制热的转化效率以及使用效率的目的。

6.本实用新型所提供的串联筒式永磁磁力制热系统,其特征在于,包括系统支架、磁热系统主轴以及筒式永磁磁热单元,磁热系统主轴安装在系统支架上,多个筒式永磁磁热单元均匀布置在磁热系统主轴上,所述的筒式永磁磁热单元包括永磁筒组件、磁热筒组件,永磁筒组件安装在磁热系统主轴上,磁热筒组件通过磁热筒支架组件安装在系统支架上,其中,所述的磁热筒组件外套在永磁筒组件外部,永磁筒组件与磁热筒组件在轴向上形成同轴布置,且永磁筒组件与磁热筒组件之间在轴向方向上具有相交面积;永磁筒组件与磁热筒组件在径向上具有有效间隙。

7.进一步的,每个筒式永磁磁热单元的永磁筒组件与磁热筒组件,在轴向方向上的相交面积相同或不相同。

8.进一步的,永磁筒组件包括永磁内筒、永磁外筒以及永磁体,在永磁内筒和永磁外筒上均设置有长槽结构,永磁外筒与永磁内筒的槽口对齐配合安装,永磁外筒上相邻的两

长槽结构和与之对应的永磁内筒上相邻的两长槽结构构成安装腔体,所述永磁体装配在安装腔体中,其中,在圆周方向上,相邻的两永磁体具有相反的磁极,而在轴向方向上,相邻的两永磁体具有相同的磁极;永磁内筒在轴向方向设有通风孔,在径向方向设有扇叶结构。

9.进一步的,磁热筒组件包括导体筒和导流筒,导体筒与导流筒采用不同材料焊接成型,或采用同种材料一体成型,其中,在导流筒表面设有进水口法兰和出水口法兰,在导流筒内部设有导流片。

10.进一步的,永磁筒组件与磁热筒组件在径向上具有4

‑

6mm间隙。

11.进一步的,磁热筒支架组件包括磁热筒支架和滑轨滑块组件,滑轨滑块组件固定在系统支架上,磁热筒支架的底部与滑轨滑块组件的滑块连接,滑块与滑轨滑动连接,磁热筒支架的上端与磁热筒组件。

12.进一步的,磁热筒支架的中部还连接有磁热筒组件往复驱动装置,所述的磁热筒组件往复驱动装置包括驱动电机、轴承座c、轴承c、丝杠以及螺帽,驱动电机与轴承座c固定在系统支架上,轴承c安装在轴承座c中,螺帽固定在磁热筒支架上,丝杠通过轴承座c安装在系统支架上,丝杠的一端与驱动电机连接,丝杠的另一端与螺帽连接,每个筒式永磁磁热单元对应独立的磁热筒组件往复驱动装置。

13.进一步的,磁热筒组件还连接有导向机构,所述的导向机构包括导向法兰a、导向法兰b与导向杆,导向杆的一端通过导向法兰b以及无油衬套固定在系统支架上,导向杆的另一端通过导向法兰a以及无油衬套与导体筒连接。

14.进一步的,在磁热系统主轴上还设置有测速传感器,测速传感器与磁热系统控制器相连接。

15.本实用新型所提供的串联筒式永磁磁力制热系统,通过在磁热系统主轴上串联多个筒式永磁磁热单元的结构形式,降低单个磁热筒组件的热能量密度,实现更好的系统换热效率,进而提高串联筒式永磁磁力制热系统的设计功率。有效避免了因磁热系统设计功率升高后,由于磁热筒组件自身面积增加不大,而导致的单位磁热盘组件热密度过高所引起的冷却液无法有效换热、导体筒损毁等问题,从而提高了系统的可靠性。系统外部机械能通过磁热系统主轴传递给每个筒式永磁磁热单元中的永磁筒组件并驱动使其旋转,旋转的永磁筒组件与固定在磁热筒支架组件上的磁热筒组件产生转差,在导体筒上产生热量。系统外部循环的冷却液经导流筒表面设置的进水口法兰流入磁热筒组件中的导流筒,经出水口法兰流出,并带走磁热筒组件中的导体筒上的热量。多个筒式永磁磁热单元串联,独立进行制热,可以有效避免设备在系统功率扩大的过程中,因单结构能量密度过高而造成系统过热,最终损坏设备的问题。另外,本系统还设置有磁热筒组件往复驱动装置,可调整磁热筒组件与导体筒组件之间的磁感应面积,进而控制系统制热功率。在系统设计功率从上,串联筒式永磁磁力制热系统极大地提高单套系统的设计功率,可与传统风机的兆瓦级输出功率相匹配。在能量转化效率上,整个系统相比传统机械能转化为电能后再转化为热能的方式高出约15%~30%的效率,相比电能的高昂存储成本,本系统可以将热能以极低的成本进行大量的储存,避免了譬如风力发电过程中因电能不具备并网要求而导致的大量能量浪费,提高了使用效率。综上所述,本实用新型具有提高热能转换效率以及使用效率的积极效果。

附图说明

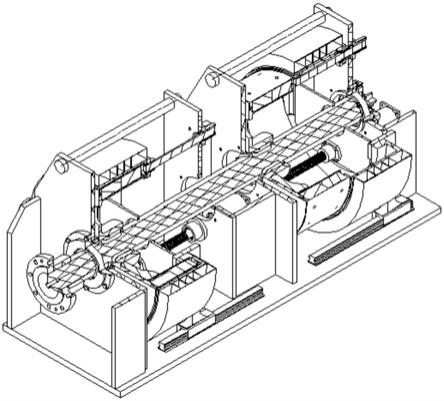

16.图1为本实用新型的结构示意图;

17.图2为本实用新型的主视图;

18.图3为本实用新型永磁筒组件的结构示意图;

19.图4为本实用新型永磁内筒的结构示意图;

20.图5为本实用新型永磁外筒的结构示意图;

21.图6为本实用新型永磁体分布的结构示意图

22.图7为本实用新型磁热筒组件主视图;

23.图8为本实用新型d处局部放大示意图;

24.图9为本实用新型a处局部放大示意图;

25.图10为本实用新型b处局部放大示意图;

26.图11为本实用新型测速反馈原理图。

具体实施方式

27.如图1

‑

11所示,本实用新型提供的串联筒式永磁磁力制热系统,由磁热系统主轴3、系统支架4以及均匀分布在磁热系统主轴上的多个筒式永磁磁热单元t构成。具体地,磁热系统主轴通过轴承座a4.1、轴承座b4.3以及其对应的轴承a4.2、轴承b4.4与系统支架连接。上述筒式永磁磁热单元又是由永磁筒组件1、磁热筒组件2、磁热筒支架组件5以及磁热筒组件往复驱动装置6组成,每一个筒式永磁磁热单元均可以在磁热系统主轴的驱动下,独立进行制热。

28.如图1

‑

6所示,永磁筒组件通过键结构与磁热系统主轴连接,磁热系统主轴在外部机械能的驱动下,带动永磁筒组件旋转。永磁筒组件包括永磁内筒1.1、永磁外筒1.2以及永磁体1.3,在永磁内筒和永磁外筒上均设置有长槽结构,永磁内筒槽口的开口方向沿永磁内筒截面圆的离心力方向指向外侧,永磁外筒槽口的开口方向沿外筒截面圆的向心力方向指向圆心,在装配时,永磁外筒与永磁内筒的槽口对齐配合安装,永磁外筒沿轴向方向套在永磁内筒上,此时,永磁外筒上相邻的两长槽结构和与之对应的永磁内筒上相邻的两长槽结构构成安装腔体,永磁体装配在安装腔体中,并利用多组螺栓沿径向方向将永磁外筒与永磁内筒锁紧固定。其中,在圆周方向上,相邻的两永磁体具有相反的磁极,而在轴向方向上,相邻的两永磁体具有相同的磁极。本实施例中,在永磁筒组件离心力方向上,永磁体的外侧紧贴永磁外筒的外圆周面,径向距离小于2mm。此外,永磁内筒在轴向方向设有通风孔,在径向方向设有扇叶结构,当永磁内筒旋转时,可以通过扇叶结构驱动空气对永磁内筒进行散热。

29.如图1

‑

2、图7

‑

8所示,磁热筒组件通过磁热筒支架组件安装在系统支架上。具体地,磁热筒组件包括导体筒2.1和导流筒2.1,导体筒与导流筒采用不同材料焊接成型,或采用同种材料一体成型。在本实施例例中,导体筒与导流筒采用不用材料焊接成型,在导流筒内部设有导流片2.3,导流片呈螺旋结构焊接在导流筒内。导流筒外侧还设有进水口法兰2.5和出水口法兰2.6,用于连接外部冷却液,在循环泵的作用下,冷却液从进水口法兰流入导流筒,经导流片导流,充分与导体筒换热后,由出水口法兰流出导流筒,完成热交换。磁热筒支架组件包括磁热筒支架5.2和滑轨滑块组件5.1,滑轨滑块组件固定在系统支架上,磁

热筒支架的底部与滑轨滑块组件的滑块连接,滑块与滑轨滑动连接,磁热筒支架的上端与磁热筒组件连接。其中,磁热筒组件外套在永磁筒组件外部,永磁筒组件与磁热筒组件在轴向上形成同轴布置,且永磁筒组件与磁热筒组件之间在轴向方向上具有相交面积,永磁筒组件与磁热筒组件在径向上具有有效间隙,本实施例中,永磁筒组件与磁热筒组件在径向上具有4

‑

6mm间隙。

30.此外,如图1

‑

2、图9所示,为调整永磁筒组件与磁热筒组件之间在轴向方向上的相交面积,实现对磁热系统负载的控制,磁热筒支架的中部还连接有磁热筒组件往复驱动装置。磁热筒组件往复驱动装置由驱动电机6.1、轴承座c6.2、轴承c6.3、丝杠6.4以及螺帽6.5组成,驱动电机与轴承座c固定在系统支架上,轴承c安装在轴承座c中,螺帽固定在磁热筒支架上,丝杠通过轴承座c安装在系统支架上,丝杠的一端与驱动电机连接,丝杠的另一端与螺帽连接。在驱动电机的作用下,驱动丝杠旋转,带动螺帽作轴向移动,并最终带动磁热筒组件移动。此外,如图2、图10所示,磁热筒组件还连接有导向机构。导向机构包括导向法兰a2.4、导向法兰b4.6与导向杆4.5,导向杆的一端通过导向法兰b以及无油衬套4.7固定在系统支架上,导向杆的另一端通过导向法兰a以及无油衬套与导体筒连接。当磁热筒组件在轴向移动时,导向杆可在磁热筒组件的顶部提供导向和支撑力,以提高磁热筒组件作轴向移动时的稳定性。从而可以提高设备的移动的稳定性。

31.如图1

‑

2、图9、图11所示,在磁热系统主轴的末端安装有测速传感器7.1。测速传感器与磁热系统控制器10相连接。其中,测速传感器端盖7.2与固定磁热系统主轴的轴承座b4.3连接,且测速传感器通过传感器法兰7.3与测速传感器的传感器端盖连接。磁热系统主轴的末端设有一短轴,短轴与测速传感器输入轴通过传感器联轴器7.4连接。当磁热系统主轴旋转时,磁热系统主轴的末端短轴随主轴同角速度旋转,并通过传感器联轴器与测速传感器输入轴连接,即可实现对磁热系统主轴转速的检测。测速传感器将测得的磁热系统主轴的转速反馈给磁热系统控制器,磁热系统控制器按照系统设定,驱动磁热筒组件往复驱动装置工作,磁热筒组件往复驱动装置驱动磁热筒组件在轴向方向上移动,调整永磁筒组件与磁热筒组件的相交面积,控制系统发热功率,匹配系统外部输入的机械能,使系统保持最优效率点工作。

32.本实用新型多个筒式永磁磁热单元多制热单元串联,独立进行制热,可以有效解决该类设备在系统功率扩大的过程中,因单结构能量密度过高而造成系统过热,最终损坏设备的问题。通过串联制热单元的形式,可以在保证系统总功率较高的同时,降低单位磁热筒组件上的能量密度,以方便冷却液将系统中的热量带出,具有提高系统适应性的优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1