一种AGV自动快速充电系统的制作方法

一种agv自动快速充电系统

技术领域

1.本实用新型属于agv充电领域,更具体的说涉及一种agv自动快速充电系统。

背景技术:

2.随着人工智能的迅速发展,agv(automaticguidedvehicle,自动引导运输车) 的应用越来越广泛。当前agv运行电源一般为锂离子电池,绝大多数agv运行时不具备自动更换电源功能的,当agv电池电量低时,agv小车会自动运行至固定的充电点位,在此位置自动充电,充满点后再进行作业。现有技术中至少存在如下问题:(1)充电设备的充电触头不能自动定位,agv小车充电时停止的定位精度要求较高;(2)当agv电池电量低时,agv小车需要运行至固定的充电点位,在此位置充满电后才能再进行作业,因此充电等待时间较长,降低了agv的运行效率。

技术实现要素:

3.本实用新型的目的在于提供一种agv自动快速充电系统,解决现有技术中 agv充电时自动定位精度要求高的问题,以及充电中等待时间长,agv运行效率低的问题。

4.本实用新型技术方案一种agv自动快速充电系统,包括设置在agv上的充电端口、与所述充电端口对接并为agv充电的充电装置和设置在充电装置内的控制系统,所述充电端口设置在agv侧面,所述充电装置由agv侧面与充电端口对接;

5.所述充电装置包括充电箱和安装于所述充电箱一侧面上的充电对接端子和对接微动开关,所述充电对接端子朝向所述充电箱侧设置有连接组件,所述连接组件将所述充电对接端子与所述充电箱活动连接,所述充电箱内设置有朝向所述充电对接端子的推动机构,所述推动机构向外推出,将所述充电对接端子与agv 上的所述充电端口对接。

6.优选地,所述连接组件包括至少两螺旋弹簧,两所述螺旋弹簧轴线与所述推动机构推动方向平行,所述螺旋弹簧两端分别固接所述充电箱和所述充电对接端子。

7.优选地,所述推动机构包括两推杆和分别连接在两所述推杆后部的驱动机构,两所述推杆分别设置在所述充电对接端子在水平方向上的两端,所述推杆朝向所述充电对接端子的端部设置为球体状。

8.优选地,所述充电箱上设置有就位光电开关,所述就位光电开关朝向充电 agv就位时的充电端口后部,所述agv的充电端口后部设置有反光板,所述反光板朝向就位光电开关。

9.优选地,所述就位光电开关、对接微动开关和推动机构均与所述控制系统连接。

10.优选地,所述充电箱底部设置有固定座,所述固定座与所述充电箱之间连接有高度调节装置。

11.优选地,所述充电箱通过电缆电连接有充电箱控制柜,所述充电箱控制柜上设置有人机交互触摸屏、充电指示灯、canwifi天线和急停开关。

12.本实用新型技术方案的一种agv自动快速充电系统的有益效果是:

13.1、通过将充电端口设置在agv侧面,充电装置由侧面实现对agv进行充电,有效的降低了在充电对准中对agv定位精度的要求。

14.2、通过连接组件和推动机构的设置,实现充电端口与充电对接端子的对接,在对接中,agv出现适量偏差时,能够自动调节对准。

附图说明

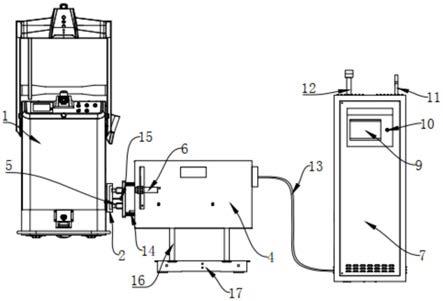

15.图1为本实用新型技术方案的一种agv自动快速充电系统充电时示意图,

16.图2为本实用新型技术方案的充电装置结构示意图,

17.图3为本实用新型技术方案的agv充电端口位置示意图,

18.图4为agv充电定位出现偏差时,充电端口与充电对接端子对接示意图。

具体实施方式

19.为便于本领域技术人员理解本实用新型技术方案,现结合说明书附图对本实用新型技术方案做进一步的说明。

20.如图1所示,其中标注1为agv,标注7为充电箱控制柜,标注4为充电箱,图1中所示为充电箱4正在为agv充电,可见,agv上充电端口2设置在其侧面,即实现本实用新型技术方案中提出的侧面充电,这样在agv充电自动定位中,对定位的精度要求低。

21.如图1所示,本实用新型技术方案一种agv自动快速充电系统,包括设置在agv上的充电端口2、与充电端口2对接并为agv充电的充电装置和设置在充电装置内的控制系统。充电端口2设置在agv侧面,充电装置由agv侧面与充电端口对接,有效的降低了在充电对准中对agv定位精度的要求,同时也便于agv 自动运行与定位。

22.如图1和图2所示,充电装置包括充电箱4和安装于充电箱4一侧面上的充电对接端子5和对接微动开关15。充电对接端子5朝向充电箱4侧设置有连接组件14。连接组件14将充电对接端子5与充电箱4活动连接。充电箱4内设置有朝向充电对接端子5的推动机构,推动机构向外推出,将充电对接端子5与 agv上的充电端口2对接。

23.基于上述技术方案,连接组件14实现充电对接端子5的柔性连接,使得在推动机构向外推出充电对接端子5至充电端口2对接时,充电对接端子5可呈倾斜状,实现对充电端口2进行对接。

24.如图4所示,点划线a为规定的agv运动对接中线,当agv沿着点划线a 运行时,agv上的充电端口2与充电对接端子5平行,在agv运行至停止时,在充电对接端子5被正常推出时,充电端口2与充电对接端子5正好相对并直接对接。

25.如图4中所示,点划线b为agv在实际自动运行充电中的运动轨迹,此时, agv上的充电端口2与充电对接端子5不平行,具有一定的夹角,此时,充电对接端子5被正常推出时,充电端口2与充电对接端子5一端对接,另一端还处于相离状态,不能完全实现对接,不能进行充电,此时,因充电对接端子5是通过连接组件14活动连接在充电箱4上,此时通过推动机构向外推出电对接端子5,电对接端子5能够出现倾斜状态,使得电对接端子5角度与充电端口2相适应,实现对接,完成充电。

26.如图2所示,连接组件14包括至少两螺旋弹簧,两螺旋弹簧轴线与推动机构推动方向平行,两螺旋弹簧两端均分别固接充电箱4和充电对接端子5。推动机构包括两推杆8和分

别连接在两推杆8后部的驱动机构,驱动机构可以是电缸、气缸、电动推杆等等,两驱动机构独立工作,分别控制一推杆,实现对推杆8 的独立推出,独立控制推杆8推出的距离。两推杆8分别设置在充电对接端子5 在水平方向上的两端,即在agv充电定位运行方向上的前后位置,如图4所示状态。推杆8朝向充电对接端子的端部设置为球体状,两推杆8独立工作,避免在两推杆8推出位移不同时,推杆与充电对接端子5发生干涉。

27.如图2所示,充电箱4上设置有就位光电开关6,就位光电开关6朝向充电 agv就位时的充电端口2后部,在就位光电开关6上连接有可调节上下位置的安装座,实现就位光电开关6上下位置的调节。如图3所示,agv的充电端口2后部设置有反光板3,反光板3朝向就位光电开关6,在就位光电开关6感应到反光板3时,agv停止前进,即agv已运动至指定位置,可进行下一步的充电端口对接和充电。

28.本技术方案中,就位光电开关6、对接微动开关15和推动机构均与控制系统连接。对接微动开关15设置在充电对接端子5朝向充电端口2侧,在充电端口2上设置有与对接微动开关15相适应的触发器。在推动机构推动充电对接端子5朝向充电端口2对接时,当充电对接端子5与充电端口2对接好后,设置在充电端口2上的触发器触发对接微动开关15,对接微动开关15将信号传递至控制系统,控制系统控制推动机构停止推动。

29.如图2,充电箱4底部设置有固定座17,固定座17与充电箱4之间连接有高度调节装置16,高度调节装置16即为若干个穿过固定座17的支撑脚,支撑脚底部通过螺纹螺母固定,通过调节螺母位置,实现支撑脚高度调节,即实现充电箱4高度调节,以适应不同型号的agv的充电。

30.如图1所示,充电箱4通过电缆13电连接有充电箱控制柜7,充电箱控制柜7上设置有人机交互触摸屏9、充电指示灯12、canwifi天线11和急停开关 10。

31.基于上述的agv自动快速充电系统的结构,agv自动充电的过程为:

32.首先,agv执行调度下发指令动作,当agv调度电源管理系统检测到agv电池达到设置电池电量需要充电值时,agv自动运行到agv充电区域,根据调度指令运行具体的充电位置,停止,即具体的充电箱4侧面位置。然后,同时充电箱 4内的控制系统启动,充电箱4上的就位光电开关6感应到agv上的反光板3时,对应的充电箱控制柜7被启动,人机交互触摸屏9、充电指示灯12亮起,此时充电指示灯12为红色灯,表示充电准备阶段中。然后,推动机构启动向外推动充电对接端子5,使得充电对接端子5与agv侧面的充电端口2对接。在充电端口2与充电对接端子5对接后,对接微动开关15被触发,对接微动开关15将信号传递至充电箱4内的控制系统,控制推动机构停止推动,此时,充电准备工作基本完场,充电对接端子5与agv侧面的充电端口2对接完成。

33.完成上述步骤后,充电箱控制柜7上的canwifi天线11与agv进行can无线通讯,通讯接通后,充电箱控制柜7上触摸屏9上的充电指示灯12亮起绿灯,充电箱控制柜7和充电箱4对agv的电池进行充电。

34.当agv电源管理系统检测到agv充电完成后,充电指示灯12亮红色,agv 关闭充电回路,推出机构回缩,充电对接端子5与agv侧面的充电端口2分离, agv可以执行调度指令任务。

35.本实用新型技术方案中,为提供agv电池的使用寿命,充电采用浅充浅放的方式进行充电,即设置agv电池需要电量较高,例如在agv电池电量为80%时即进行补电、充电,避

免agv电池中电量基本耗尽后在进行充电。

36.浅充浅放的充电方式的具体的设置为:1、agv调度电源管理系统设置电池电量需要充电值一般设置电池电量剩余60%时,agv必须要进行充电;充电桩充电电流设置大电流充电一般设置电池容量大小值,理论设置30分钟可以充满电池,可以提升agv的充电效率,提升agv的运行效率问题;2、当agv调度没有分批给agv任务时,此时的agv电量大于60%,小于90%的电量时,agv调度系统会分批agv选择最近的充电桩位置进行充电,可以进一步的减少agv在充电占用的时间问题,进一步的提升agv运行的效率。同时充电箱控制柜7控制以小电流模式对agv进行充电,满足agv在调试状态下对充电的需要,进一步方便agv 现场调试,提升agv的运行效率的要求。

37.本实用新型技术方案在上面结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种非实质性改进,或未经改进将实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1