一种浸渍式油泵直流无刷电机控制器密封结构的制作方法

1.本实用新型属于航空燃油泵的技术领域,具体涉及一种浸渍式油泵直流无刷电机控制器密封结构。

背景技术:

2.全浸渍式无刷直流燃油泵,由于是全浸渍安装在燃油箱内部,电机本体是需要燃油进入到内部实现轴承的润滑和循环散热,而控制器为电子元器件及控制模块来实现给驱动无刷电机转动,如果有燃油进入到控制器内部,将导致电子元器件及控制模块失效而引起产品发生故障。因此,控制器密封对其可靠性有至关重要的作用。电机本体与控制器的连接,外围结构均为金属材料,使用密封圈进行密封,该密封方式也是十分成熟的技术,可以确保密封,控制器的密封关键在于电机本体与控制器导线的密封,导线外部绝缘层相当光滑,而航空燃油的渗透性相当强,无法通过胶粘剂、密封圈等常规密封方式现导线可靠密封。

3.电子元器件及控制模块通过胶粘剂完全灌封在控制器内部也可以避免燃油浸泡,但如果将电子元器件及控制模块完全灌封在控制器内部,则不利于器件的散热,也会影响其可靠性,控制器也没有可维修性,将大大增加产品的制造成本。因此,既能不影响控制器内容器件的可靠性,又能解决控制器密封的问题亟待解决。

技术实现要素:

4.本实用新型的目的在于提供一种浸渍式油泵直流无刷电机控制器密封结构,旨在解决上述问题。

5.本实用新型主要通过以下技术方案实现:

6.一种浸渍式油泵直流无刷电机控制器密封结构,包括外壳,所述外壳通过螺栓与电机本体固定连接;所述外壳的内部密封安装有端盖,所述端盖上螺纹安装有接线柱组合件,所述接线柱组合件与端盖之间设置有密封圈;所述接线柱组合件包括护套、接线柱、玻璃体,所述护套上设置有若干个接线柱,所述护套与接线柱之间填充有玻璃体,并通过高温烧结一体成型;所述电机本体、控制器的连接导线分别焊接在对应的接线柱上;所述端盖靠近外壳的一侧设置有与外壳抵接的安装承台,所述安装承台的上下两侧分别开设有密封安装槽,所述端盖靠近安装承台的侧壁上设置有密封安装槽,所述密封安装槽内设置有密封圈;所述外壳、端盖、护套与密封圈接触位置的表面粗糙度均大于等于ra1.6。

7.所述端盖通过安装承台的设置提高了密封面积,通过螺栓使外壳与电机本体连接,同时压紧端盖的案子承台与外壳的接触。通过安装承台以及端盖上相邻侧面的呈垂直设置的密封安装槽实现了全面的密封承接,密封效果佳,具有较好的实用性。

8.本实用新型在使用过程中,所述的电机本体为无刷直流电机,可浸入航空煤油rp

‑

3。所述的油泵为浸渍式安装,全部浸入航空煤油rp

‑

3。所述的控制器与电机本体通过螺栓连接固定,外壳、电机本体分别对应设置螺栓安装孔,用于控制器和电机本体连接和压紧密

封圈实现外围结构密封。所述外壳、端盖与接线柱组合件通过密封圈实现外围结构密封,护套、接线柱和玻璃体通过高温烧结成一体成型为接线柱组合件,实现电机本体和控制器连接导线密封。本密封结构可实现浸渍式安装燃油泵控制器的密封,阻断燃油进入到控制器内部通道,杜绝控制器内元器件因渗漏的燃油浸泡后引起的失效,从而保证了无刷直流电机控制器的可靠性。

9.为了更好地实现本实用新型,进一步地,所述端盖上设置有安装螺纹孔,所述护套的外侧对应设置有外螺纹,所述护套的顶部靠近端盖的外侧沿周向设置有密封安装槽。

10.为了更好地实现本实用新型,进一步地,所述护套上设置有用于安装接线柱与玻璃体的安装填充孔,所述接线柱上设置导线焊接孔,且两端设置斜面。所述导线焊接孔的孔径d由导线金属线径决定,所述接线柱的两端设置斜面,便于导线焊接。

11.为了更好地实现本实用新型,进一步地,接线柱的外径d2比安装填充孔的外径d1小1.5mm

‑

2mm;接线柱一侧伸出护套的长度l为3.5mm。接线柱长度设置保证安装后两端伸出护套a、b平面长度l一般为3.5mm左右。

12.为了更好地实现本实用新型,进一步地,所述玻璃体的膨胀系数与护套、接线柱的膨胀系数相同,所述玻璃体的制备材料为dm305、dm308、dm320玻璃粉中的任意一种,所述护套、接线柱由金属材料制备得到。

13.为了更好地实现本实用新型,进一步地,所述玻璃体的制备材料为dm308玻璃粉,且所述护套、接线柱均由4j29铁镍钴可伐合金制备得到。所述金属材料通常选用4j29铁镍钴可伐合金,其膨胀系数为4.7

×

10

‑6/℃,因dm308玻璃粉封接后其封接结合力比他玻璃粉强,所以通常选用dm308,其膨胀系数为4.8

×

10

‑6/℃,金属材料和玻璃体膨胀系数基本一致,可保证烧结成型的紧密结合,实现密封,电机本体和控制器导线只需焊接在相应的接线柱上,由于接线柱为金属材料,即可实现电机导线导通。

14.本实用新型的有益效果:

15.本实用新型的密封结构可实现浸渍式安装燃油泵控制器的密封,阻断燃油进入到控制器内部通道,杜绝控制器内元器件因渗漏的燃油浸泡后引起的失效,从而保证了无刷直流电机控制器的可靠性。同时当控制器发生故障时,可分解进行维修,提高了产品的维修性。

附图说明

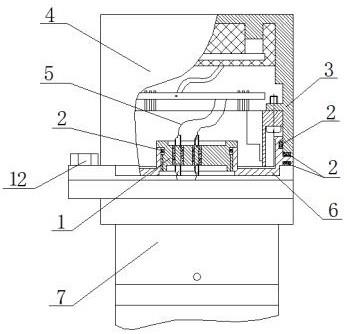

16.图1为本实用新型的结构示意图;

17.图2为接线柱组合件的结构示意图。

18.其中:1、接线柱组合件;2、密封圈;3、外壳;4、控制器;5、连接导线;6、端盖;7、电机本体;8、玻璃体;9、接线柱;10、护套;11、外螺纹、12

‑

螺栓。

具体实施方式

19.实施例1:

20.一种浸渍式油泵直流无刷电机控制器密封结构,包括外壳3,所述外壳3通过螺栓12与电机本体7固定连接;所述外壳3的内部密封安装有端盖6,所述端盖6上螺纹安装有接线柱组合件1,所述接线柱组合件1与端盖6之间设置有密封圈2;所述接线柱组合件1包括护

套10、接线柱9、玻璃体8,所述护套10上设置有若干个接线柱9,所述护套10与接线柱9之间填充有玻璃体8,并通过高温烧结一体成型;所述电机本体7、控制器4的连接导线5分别焊接在对应的接线柱9上;所述端盖6靠近外壳3的一侧设置有与外壳3抵接的安装承台,所述安装承台的上下两侧分别开设有密封安装槽,所述端盖6靠近安装承台的侧壁上设置有密封安装槽,所述密封安装槽内设置有密封圈2,所述外壳3、端盖6、护套10与密封圈2接触位置的表面粗糙度均大于等于ra1.6。所述密封圈2可以设置为o型密封圈。

21.本实用新型在使用过程中,所述的电机本体7为无刷直流电机,可浸入航空煤油rp

‑

3。所述的油泵为浸渍式安装,全部浸入航空煤油rp

‑

3。所述的控制器4与电机本体7通过螺栓12连接固定,外壳3、电机本体7分别对应设置螺栓12安装孔,用于控制器4和电机本体7连接和压紧密封圈2实现外围结构密封。所述外壳3、端盖6与接线柱组合件1通过密封圈2实现外围结构密封,护套10、接线柱9和玻璃体8通过高温烧结成一体成型为接线柱组合件1,实现电机本体7和控制器4连接导线5密封。本密封结构可实现浸渍式安装燃油泵控制器4的密封,阻断燃油进入到控制器4内部通道,杜绝控制器4内元器件因渗漏的燃油浸泡后引起的失效,从而保证了无刷直流电机控制器4的可靠性。

22.实施例2:

23.本实施例是在实施例1的基础上进行优化,所述端盖6上设置有安装螺纹孔,所述护套10的外侧对应设置有外螺纹11,所述护套10的顶部靠近端盖6的外侧沿周向设置有密封安装槽。

24.进一步地,所述护套10上设置有用于安装接线柱9与玻璃体8的安装填充孔,所述接线柱9上设置导线焊接孔,且两端设置斜面。所述导线焊接孔的孔径d由导线金属线径决定,所述接线柱9的两端设置斜面,便于导线焊接。

25.进一步地,所述接线柱9的外径d2比安装填充孔的外径d1小1.5mm

‑

2mm;接线柱9一侧伸出护套10的长度l为3.5mm。接线柱9长度设置保证安装后两端伸出护套10a、b平面长度l一般为3.5mm左右。

26.本实用新型的密封结构可实现浸渍式安装燃油泵控制器4的密封,阻断燃油进入到控制器4内部通道,杜绝控制器4内元器件因渗漏的燃油浸泡后引起的失效,从而保证了无刷直流电机控制器4的可靠性。同时当控制器4发生故障时,可分解进行维修,提高了产品的维修性。

27.本实施例的其他部分与实施例1相同,故不再赘述。

28.实施例3:

29.本实施例是在实施例1或2的基础上进行优化,所述玻璃体8的膨胀系数与护套10、接线柱9的膨胀系数相同,所述玻璃体8的制备材料为dm305、dm308、dm320玻璃粉中的任意一种,所述护套10、接线柱9由金属材料制备得到。

30.进一步地,所述玻璃体8的制备材料为dm308玻璃粉,且所述护套10、接线柱9均由4j29铁镍钴可伐合金制备得到。

31.所述金属材料通常选用4j29铁镍钴可伐合金,其膨胀系数为4.7

×

10

‑6/℃,因dm308玻璃粉封接后其封接结合力比他玻璃粉强,所以通常选用dm308,其膨胀系数为4.8

×

10

‑6/℃,金属材料和玻璃体8膨胀系数基本一致,可保证烧结成型的紧密结合,实现密封,电机本体7和控制器4导线只需焊接在相应的接线柱9上,由于接线柱9为金属材料,即可实现

电机导线导通。

32.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

33.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1