一种玻璃纤维电机隔油护套的制作方法

1.本实用新型涉及玻璃纤维技术领域,具体为一种玻璃纤维电机隔油护套。

背景技术:

2.玻璃纤维,是一种性能优异的无机非金属材料,种类繁多,优点是绝缘好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差。它是以叶蜡石、石英砂、石灰石、白云石、硼钙石、硼镁石六种矿石为原料经高温熔制、拉丝、络纱、织布等工艺制造成的,其单丝的直径为几个微米到二十几个微米,相当于一根头发丝的 1/20

‑

1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。玻璃纤维通常用作复合材料中的增强材料,电绝缘材料和绝热保温材料,电路基板等国民经济各个领域;而对于玻璃纤维生产用的电机护套,常常会出现漏油的现象,且护套长时间使用会导致松弛的现象,从而影响护套的功能。

技术实现要素:

3.本实用新型的目的在于提供一种玻璃纤维电机隔油护套,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种玻璃纤维电机隔油护套,包括有护套筒和加固环,所述护套筒由外至内分别由外胶管层、耐腐蚀层、耐温层、加强层以及内腔层所组成,所述内腔层为碳纤维填充芯层,其厚度为5mm

‑

6mm,所述护套筒的底部安装有连接环,所述加固环套在护套筒上,所述加固环由外至内分别由基套层和弹性层,所述基套层为钢丝支撑套层,且钢丝支撑套为钢丝交错编织而成,所述弹性层为树脂橡胶层。

6.进一步的,所述外胶管层为硬质聚氯乙烯层,其厚度为10mm

‑

12mm。

7.进一步的,所述耐腐蚀层也为树脂橡胶层,且所述树脂橡胶层的外壁贴合有聚氨酯涂层。

8.进一步的,所述耐温层为为全氟醚橡胶层,其厚度为2mm

‑

3mm。

9.进一步的,所述加强层由外耐磨层和内耐磨层组成,所述外耐磨层和内耐磨层均为纤维编织层。

10.进一步的,所述护套筒和加固环通过耐高温胶水粘合在一起。

11.进一步的,所述连接环和加固环上均等距离设置有连接孔,且所述加固环和连接环直径相等。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型为一种隔油且防松弛的电机护套,首先通过护套筒的内腔层的碳纤维填充芯层设计,从而可吸附部分漏油且能吸附异味,而通过外胶管层的设计,从而可防止护套筒出现渗油的现象,而通过加固环的设计,通过束紧加固环的基套层,从而使护套筒能够实现隔油且不易出现松弛现象,而通过基套层内部弹性层更增加护套筒和加固环的韧性,增加弹力,防止开裂,而通过护套筒的耐腐蚀层和耐温层以及加强层,分别可增加护套筒的

耐腐蚀性和耐高低温性以及整体韧性,大大提高实用性。

附图说明

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的护套筒结构层次图;

16.图3为本实用新型的加固环结构层次图;

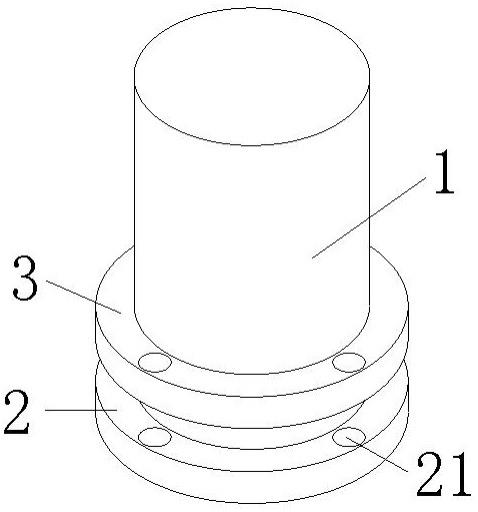

17.图中:1、护套筒;2、连接环;3、加固环;11、外胶管层;12、耐腐蚀层;13、耐温层;14、加强层;15、内腔层;21、连接孔;31、基套层;32、弹性层。

具体实施方式

18.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

19.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.请参阅图1

‑

3,本实用新型提供一种技术方案:一种玻璃纤维电机隔油护套,包括有护套筒1和加固环3,所述护套筒1由外至内分别由外胶管层11、耐腐蚀层12、耐温层13、加强层14以及内腔层15所组成,所述内腔层15为碳纤维填充芯层,其厚度为5mm

‑

6mm,所述护套筒1的底部安装有连接环2,所述加固环3套在护套筒1上,所述加固环3由外至内分别由基套层31和弹性层32,所述基套层31为钢丝支撑套层,且钢丝支撑套为钢丝交错编织而成,所述弹性层32为树脂橡胶层,首先通过护套筒1的内腔层15的碳纤维填充芯层设计,从而可吸附部分漏油且能吸附异味,而通过外胶管层11的设计,从而可防止护套筒1出现渗油的现象,而通过加固环3的设计,通过束紧加固环3的基套层31,从而使护套筒1能够实现隔油且不易出现松弛现象,而通过基套层31内部弹性层32更增加护套筒1和加固环3的韧性,增加弹力,防止开裂,而通过护套筒1的耐腐蚀层12和耐温层13以及加强层14,分别可增加护套筒1的耐腐蚀性和耐高低温性以及整体韧性,大大提高实用性。

22.请着重参照附图2所示,所述外胶管层11为硬质聚氯乙烯层,其厚度为10mm

‑

12mm,通过硬质聚氯乙烯层可增加护套筒1的密度且提高护套筒1最外层的抗磨性;所述耐腐蚀层12也为树脂橡胶层,且所述树脂橡胶层的外壁贴合有聚氨酯涂层,通过聚氨酯涂层可极大程度提高护套筒1的耐腐蚀性,防止机油对护套筒1造成磨损而导致护套筒1损坏;所述耐温层13为为全氟醚橡胶层,其厚度为2mm

‑

3mm,通过全氟醚橡胶层可增加护套筒1的耐高低温性,防止高低温导致护套筒1收缩而不漏油;所述加强层14由外耐磨层和内耐磨层组成,所

述外耐磨层和内耐磨层均为纤维编织层,通过纤维编织层可增加护套筒1的韧性。

23.请着重参照附图1所示,所述护套筒1和加固环3通过耐高温胶水粘合在一起,通过耐高温胶水粘合,从而可在护套筒1上增加多个加固环3从而达到加固和防松弛的目的,所述连接环2和加固环3上均等距离设置有连接孔21,且所述加固环3和连接环2直径相等,而通过连接孔21可实现护套筒1便捷的与电机之间实现连接。

24.本实用新型的具体操作方式如下:

25.首先通过护套筒1的内腔层15的碳纤维填充芯层设计,从而可吸附部分漏油且能吸附异味,而通过外胶管层11的设计,从而可防止护套筒1出现渗油的现象,而通过加固环3的设计,通过束紧加固环3的基套层31,从而使护套筒1能够实现隔油且不易出现松弛现象,而通过基套层31内部弹性层32更增加护套筒1和加固环3的韧性,增加弹力,防止开裂,而通过护套筒1的耐腐蚀层12和耐温层13以及加强层14,分别可增加护套筒1的耐腐蚀性和耐高低温性以及整体韧性。

26.上述结合附图对实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1