一种线性振动马达的制作方法

1.本实用新型涉及振动马达技术领域。更具体地,涉及一种线性振动马达。

背景技术:

2.目前,触觉反馈技术越来越受到广泛的应用,特别在电子产品的交互体验中起着重要作用,可以给人带来一种身临其境的真实体验。其中,线性振动马达为触觉反馈技术的主要实现方式之一,也受到越来越多的关注。

3.相关技术的振动马达通常包括振子组件和定子组件,振子组件悬置于定子组件内,并可往复移动,此种结构使得在装配振子组件过程中的定位操作复杂,装配效率较低,且易造成线性振动马达的装配精度降低,影响产品性能。

技术实现要素:

4.本实用新型的目的在于提供一种易于装配且装配精度较高的线性振动马达。

5.根据本实用新型的一个方面,提供了一种线性振动马达,包括:形成有容纳腔室的壳体、以及收容于所述容纳腔室内的定子组件、振子组件和弹性件,所述定子组件包括有与所述壳体固定连接的线圈,所述弹性件分别与所述壳体和振子组件连接,且所述振子组件通过所述弹性件悬置于所述线圈内,所述线圈的轴线与所述振子组件的振动方向重合,所述振子组件上设置有导向结构,所述壳体沿振动方向的相对两侧壁设有定位孔,所述导向结构与定位孔在所述振动方向的投影部分重合。

6.优选地,所述振子组件包括相互连接的磁钢和配重块,所述配重块上设置有所述导向结构。

7.优选地,所述配重块设置为两个,分别固定结合于所述磁钢的沿振动方向的相对两侧面,所述两个配重块上均设有所述导向结构。

8.优选地,所述配重块的相对两侧端面分别向内凹陷形成导向槽,所述导向槽形成为导向结构。

9.优选地,所述配重块的相对两侧端面分别向外凸起形成凸台,所述凸台形成为所述导向结构。

10.优选地,所述壳体包括u型的中壳,以及与所述中壳围合形成所述容纳腔室的下壳和两个侧壳。

11.优选地,所述定位孔开设于所述两个侧壳上。

12.优选地,所述两个配重块与磁钢之间分别设有导磁板。

13.优选地,所述线圈设置为两个,分别套设于所述两个导磁板的外侧。

14.优选地,所述定子组件还包括贴合于所述壳体内侧表面的阻尼片,所述线圈固定结合于所述阻尼片上。

15.本实用新型的有益效果如下:

16.本实用新型的线性振动马达通过在振子组件上设置导向结构和在壳体上开设定

位孔,在产品进行装配时,导向结构启到限位和导向的作用,利用治具上的导向杆穿过定位孔与导向结构的配合,使得振子组件沿导向杆滑动至定子组件的线圈内,避免振动组件与线圈发生接触,从而提高振子组件的装配精度。同时,此种结构的马达也可大大提高其组装效率,方便快捷的实现产品制作。

附图说明

17.下面结合附图对本实用新型的具体实施方式作进一步详细的说明。

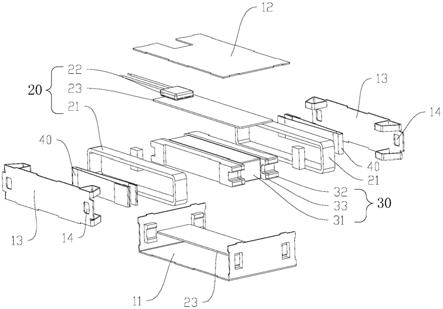

18.图1示出本实用新型的分解结构示意图。

19.图2示出本实用新型的剖视图。

20.图3示出本实用新型的局部结构示意图。

21.图4示出本实用新型的局部结构与治具的导向杆的配合示意图。

具体实施方式

22.为了更清楚地说明本实用新型,下面结合优选实施例和附图对本实用新型做进一步的说明。附图中相似的部件以相同的附图标记进行表示。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本实用新型的保护范围。

23.图1示出本实用新型线性振动马达的一种实施方式,该线性振动马达包括形成有容纳腔室的壳体,以及收容于所述容纳腔室内的定子组件20、振子组件30和弹性件40,定子组件20包括与壳体固定连接的线圈21和用于与外部电路连接的柔性电路板22,振子组件30通过弹性件40悬置于线圈21内,线圈21的轴线方向与振子组件30的振动方向重合,也就是说弹性件40的一端与壳体连接、另一端与振子组件30连接,线圈21套设于振子组件30的外侧,振子组件30上设有导向结构,所述壳体沿振动方向额相对两侧壁设有定位孔14,所述导向结构与定位孔14在所述振动方向的投影部分重合。

24.本实用新型的线性振动马达在进行振子组件与定子组件的组装时,可利用导向杆插入至所述壳体一侧的定位孔14内,再将振子组件30上的导向结构与所述导向杆配合,振子组件30沿导向杆滑入到定子组件20的线圈21内,从而避免振子组件30与定子组件20的擦碰。导向结构、定位孔14能够起到限位和导向的作用,提高线性振动马达的装配精度,进而改善产品性能,并且还可大大提高马达的组装效率,方便快捷的实现产品制作。

25.如图1-3所示,振子组件30包括磁钢31、两个配重块32和两个导磁板33,磁钢31设置为长方体形状,且磁钢31的充磁方向设置为沿振动方向,两个导磁板33分别贴合于磁钢31沿振动方向的两侧面上,两个配重块32分别固定结合于导磁板33的表面,两个配重块32上均设有所述导向结构。

26.弹性件40设置为两个v型的弹片,弹片的一端与配重块32连接,另一端与壳体连接,并且两个弹片的开口相对设置。

27.在本实施方式中,配重块32与导磁板33的截面形状相同,二者仅厚度不同。配重块32上沿水平面内垂直于振动方向的方向的两侧端面分别向内凹陷形成第一导向槽321,导磁板33上沿水平面内垂直于振动方向的方向的两侧端面分别向内凹陷形成第二导向槽331,第一导向槽321与第二导向槽331共同形成所述导向结构,第一导向槽321与第二导向槽331位于磁钢31侧端面的外侧。定位孔14与导向槽在振动方向上的投影重合,即导向杆

500能够沿振动方向穿过定位孔14和第一导向槽321、第二导向槽331。

28.进一步地,所述壳体包括u型的中壳11、以及盖合于中壳11的底部开口的下壳12和盖合于中壳11两侧开口的两个侧壳13,下壳12和侧壳13大体呈平板状,其中侧壳13设置在振动方向上,两个侧壳13上分别开设有定位孔14,且每个侧壳13上设有两个定位孔14,分别与振子组件两侧端部的导向结构对应。

29.如图4所示,定位孔14的形状与治具的导向杆的形状对应,图4中虚线表示的结构为导向杆500(图中仅画出一侧的导向杆,未示出另一侧的导向杆)。本实施方式中,定位孔14的形状设置为矩形,导向杆500的截面形状设置为矩形,第一导向槽321和第二导向槽331的形状设置为矩形槽,该矩形槽与导向杆500的截面形状对应,使得矩形槽的上下两侧面与导向杆500的上下表面接触,从而实现对振子组件30在垂直于水平面的方向上进行定位,即对振子组件30的上下位置进行定位,从而避免振子组件30与线圈21接触。

30.进一步地,所述矩形槽的侧面与导向杆500的侧表面接触,从而实现对振子组件30在水平面内垂直于振动方向的方向上进行定位,即两侧的导向杆500对振子组件30的左右位置进行定位,从而避免振子组件30与线圈21接触。

31.在产品装配时,首先定子组件的线圈21与中壳11、下壳12固定连接,然后一侧的侧壳13通过定位孔14套设于导向杆500的外侧,最后,通过第一导向槽321和第二导向槽331与导向杆500配合,使振子组件30沿导向杆500滑入线圈21后,进行产品的焊接,从而实现振子组件30与定子组件20的精确定位组装,避免装配过程中振子组件30擦碰线圈。在产品装配完成后,将导向杆500从定位孔14中抽出。

32.在另一实施方式中,配重块32和导磁板33上沿水平面内垂直于振动方向的方向的两侧端面分别向外凸起形成凸台,该凸台形成为所述导向结构。与此相对应的,导向杆500上沿振动方向开设有导槽,所述凸台位于导槽内,实现对振子组件30的定位。可以理解的是,此时定位孔14的形状与导向杆的外形对应,实现对壳体定位。

33.在本实施方式中,线圈21包括为两个矩形线圈,分别套设在两个导磁板33的外侧,两个线圈21的电流方向相反,从而提高磁场的利用率,进而提高振子组件30的振动力。

34.进一步地,定子组件30还包括两个阻尼片23,两个阻尼片23分别贴合于中壳11和下壳12的内侧表面,线圈21的两侧表面分别固定结合于阻尼片23上。阻尼片23由软性材料制成,例如泡棉,能够对线圈21起到缓冲减振的作用,避免线圈21在长期振动下损坏,造成产品失效。

35.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引伸出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1