矿用隔爆型永磁同步变频牵引电动机的制作方法

1.本实用新型涉及矿用隔爆型电机领域,具体是指一种矿用隔爆型永磁同步变频牵引电动机。

背景技术:

2.矿用隔爆型电动机,是煤矿行业在煤矿开采时不可或缺的电气设备,该电机应用在i类煤矿瓦斯气体环境中,在该环境中具有“很高”的保护级别,该等级具有足够的安全性,使设备在正常运行、出现预期故障或罕见故障,甚至在瓦斯突出时设备带电的情况下均不可能成为点燃源。隔爆型电动机即具有隔爆外壳的电动机,隔爆外壳要求能承受内部的爆炸压力而不破损,并能阻止爆炸火焰向壳外传播,因此隔爆外壳应有耐爆性及隔爆性两种特性。隔爆型是一种间隙防爆技术,依靠间隙、啮合长度来达到降温、熄火的效果。传统的矿用隔爆型牵引电动机外形尺寸与接线盒尺寸较大,且接线盒内部接线柱和接线座排布空间紧张;且由于电动机与接线盒通过螺栓连接,使得隔爆面增多,危险性增加,无法满足用户提出的要求,需重新设计电动机的外形以及接线盒尺寸。

技术实现要素:

3.本实用新型的目的在于提供一种矿用隔爆型永磁同步变频牵引电动机,实现减少电机隔爆面,增加电机安全等级。

4.为了解决上述技术问题,本实用新型提供了一种矿用隔爆型永磁同步变频牵引电动机,包括接线盒及电机主体;所述接线盒包括壳体及盒体;所述壳体设置有一容纳腔,所述盒体设置于所述壳体的容纳腔,且所述盒体焊接于所述壳体的容纳腔内;所述壳体的顶部还设置有盖板;所述盖板用于封口所述容纳腔;所述壳体的底部与所述电机主体的外壳焊接。

5.在一较佳的实施例中,所述盒体内部设置有一接线板;所述接线板上设置有接线座及接线柱。

6.在一较佳的实施例中,所述接线板上设置有第一让位孔及第二让位孔,分别用于放置所述接线座及接线柱。

7.在一较佳的实施例中,所述接线板将所述接线盒分为上部空间及下部空间;所述接线座通过所述第一让位孔使得所述接线座的两端分别位于所述上部空间及下部空间;所述接线柱通过所述第二让位孔使得所述接线柱的两端分别位于所述上部空间及下部空间。

8.在一较佳的实施例中,接线板上不设置有所述第一让位孔及第二让位孔的位置具体为焊接位置;所述用于所述接线板与所述盒体的焊接。

9.在一较佳的实施例中,所述盒体及接线板的表层均涂有耐弧磁漆。

10.在一较佳的实施例中,接线座及接线柱的长度方向与所述电机主体的轴线垂直。

11.在一较佳的实施例中,所述盖板与壳体之间通过螺丝连接固定。

12.在一较佳的实施例中,所述电机主体的底部两侧对称地设置有支撑结构。

13.在一较佳的实施例中,支撑结构包括地面支撑板以及与所述地面支撑板相垂直的第一支撑板及第二支撑板;所述第一支撑板与第二支撑板之间相互垂直且连接

14.相较于现有技术,本实用新型的技术方案具备以下有益效果:

15.本实用新型提供了矿用隔爆型永磁同步变频牵引电动机,通过将接线盒与电机本体焊接为一体实现提高其隔爆性能的目的,且比接线盒与电机本体用螺栓连接的隔爆性能更好。符合gb3836标准中的隔爆要求。将地脚进行重新设计,采用第一支撑板、第二支撑板及地面支撑板焊接成电动机的地脚,稳定性比传统的四点支撑更可靠。这样设计地脚有足够的剩余空间,所以可以设计适配两种安装尺寸的地脚孔。

附图说明

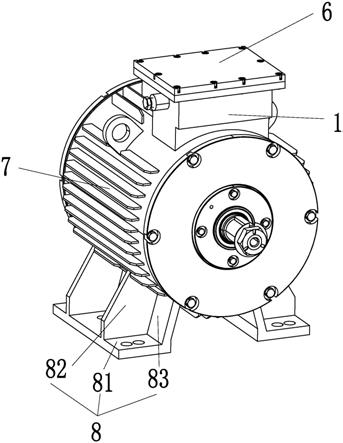

16.图1为本实用新型优选实施例中矿用隔爆型永磁同步变频牵引电动机的整体结构示意图;

17.图2为本实用新型优选实施例中矿用隔爆型永磁同步变频牵引电动机的整体分体示意图;

18.图3为本实用新型优选实施例中矿用隔爆型永磁同步变频牵引电动机的整体结构剖面示意图。

具体实施方式

19.下文结合附图和具体实施方式对本实用新型做进一步说明。

20.矿用隔爆型永磁同步变频牵引电动机,参考图1至3,包括接线盒及电机主体7;所述接线盒包括壳体1及盒体2;所述壳体1设置有一容纳腔,所述盒体2设置于所述壳体1的容纳腔,且所述盒体2焊接于所述壳体1的容纳腔内;所述壳体1的顶部还设置有盖板6;所述盖板6用于封口所述容纳腔;所述壳体1的底部与所述电机主体7的外壳焊接。

21.所述盒体2内部设置有一接线板3;所述接线板3上设置有接线座4及接线柱5。

22.所述接线板3上设置有第一让位孔及第二让位孔,分别用于放置所述接线座4及接线柱5。

23.所述接线板3将所述接线盒分为上部空间及下部空间;所述接线座4通过所述第一让位孔使得所述接线座4的两端分别位于所述上部空间及下部空间;所述接线柱5通过所述第二让位孔使得所述接线柱5的两端分别位于所述上部空间及下部空间。

24.接线板3上不设置有所述第一让位孔及第二让位孔的位置具体为焊接位置;所述用于所述接线板3与所述盒体2的焊接。

25.所述盒体2及接线板3的表层均涂有耐弧磁漆。

26.接线座4及接线柱5的长度方向与所述电机主体7的轴线垂直。所述盖板6与壳体1之间通过螺丝连接固定。

27.所述电机主体7的底部两侧对称地设置有支撑结构8。支撑结构8包括地面支撑板81以及与所述地面支撑板81相垂直的第一支撑板82及第二支撑板83;所述第一支撑板82与第二支撑板83之间相互垂直且连接。

28.本实用新型提供了矿用隔爆型永磁同步变频牵引电动机,此电机应用于煤矿用运输机车车头中。通过将接线盒与电机本体7焊接为一体实现提高其隔爆性能的目的,且比接

线盒与电机本体7用螺栓连接的隔爆性能更好。接线盒所占空间与整机所占空间均比传统机车电机小,接线盒内腔接线柱与接线座在空间紧张的情况下能合理排布。接线盒与机座空间排布紧张的情况下将接线盒与机座设计为一体。在缩小了接线盒尺寸的基础上依然保留了接线盒座与机座的一体化设计,对比接线盒座与机座采用螺栓连接的方式,一体化设计拥有更好的隔爆性能。符合gb3836标准中的隔爆要求。将地脚进行重新设计,采用第一支撑板82、第二支撑板83及地面支撑板81焊接成电动机的地脚,稳定性比传统的四点支撑更可靠。这样设计地脚有足够的剩余空间,所以可以设计适配两种安装尺寸的地脚孔。

29.解决因缩小接线盒尺寸及机座尺寸后,接线盒内部接线柱和接线座排布空间紧张的问题。考虑可能与接线柱5及接线座4出现干涉的位置,接线盒的盒体2上表面四周内壁、接线盒的盒体2下表面四周内壁、接线盒的盒体2与机座开口、定子铁心绕组端部,在排布时保证尺寸不发生干涉,图中接线盒上表面及下表面四周内壁还应留有焊缝余量尺寸,且要考虑到装配接线柱5与接线座4时是否方便,这就需要注意接线柱5与接线座4被定子绕组端部遮挡部分的大小。同时根据gb 3836.2规定的隔爆、电气间隙和爬电距离等要求,对接线柱及接线座之间的距离等尺寸进行了核算。

30.解决缩小接线盒尺寸及机座尺寸后,接线盒与机座设计为一体存在的困难。在隔爆性能上,接线盒与电机本体7焊接为一体的隔爆性能比接线盒与电机本体7用螺栓连接的隔爆性能更好。在经过多次调整修改后,最终确定了一个合适的机座开口尺寸,然后调整机座端面螺纹孔的深度,保证螺纹底孔和机座的开口之间有大于1cm的距离,符合gb3836标准中的隔爆要求。

31.解决地脚安装孔位的局限。将地脚进行重新设计,采用两块第一支撑板82、第二支撑板83及地面支撑板81,多块支撑板,两块底板焊接成电动机的地脚支撑结构,稳定性比传统的四点支撑更可靠。这样设计地脚有足够的剩余空间,所以可以设计适配两种安装尺寸的地脚孔,且两侧都有安装接地牌的螺纹孔,用户使用更加方便,具体参考图1至2。

32.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的设计构思并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,利用此构思对本实用新型进行非实质性的改动,均属于侵犯本实用新型保护范围的行为。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1