一种立式电机非轴伸端轴承装配结构的制作方法

1.本实用新型涉及一种一种不仅能够使电机在立式安装时保证电机润滑脂不流入电机内部,而且电机可靠性好的一种立式电机非轴伸端轴承装配结构,属于电机制造领域。

背景技术:

2.cn 209088694 u、名称“一种用于立式安装的电机”,所述电机包括壳体、固定于所述壳体中的定子以及可转动地设置于所述壳体中的带有转轴的转子,所述转轴的伸出端设置有用于与 所述壳体配合的第一深沟球轴承;所述转轴的非伸出端设置有用于与所述壳体配合的球面滚子推力轴承;所述转轴的靠近中间的位置设置有用于与所述壳体配合的第二深沟球轴 承。所述第二深沟球轴承靠近所述转子的绕组且位于所述转子的绕组和所述球面滚子推力轴承之间。所述壳体包括用于固定所述定子的机座和安装于所述机座上的支架,所述第一深沟球轴承和第二深沟球轴承与所述机座配合,所述球面滚子推力轴承与所述支架配合。所述支架上形成有用于与所述球面滚子推力轴承的外圈配合的安装孔。所述电机还包括安装于所述机座上且靠近的所述转轴的伸出端的第一轴承座,所述第一深沟球轴承设置于所述第一轴承座内;所述电机还包括安装于所述机座上且远离所述转轴的伸出端的第二轴承座,所述第二深沟球轴承设置于所述第二轴承座内。所述第一轴承座靠近所述转子的绕组的一侧设置有第一挡边;所述第二轴承座靠近所述转子的绕组的一侧设置有第二挡边。所述电机安装结构包括安装座以及安装于所述安装座上的如所述的电机,所述电机的所述转轴与水平面垂直。所述电机的所述转轴的伸出端朝下。其不足之处在于:一是该种用于立式安装的电机在电机立式安装时,由于重力关系,非轴承端油脂极易沿着轴承内盖流入电机内部(该电机设计的时候电机密封件安装在轴承外盖外侧,甩油盘设置在轴承外侧,这样在电机竖直安装时轴承润滑脂沿着轴承内盖流入电机内部,对电机造成影响);二是种用于立式安装的电机的轴向载荷除了电机转子本身重量外,往往还有较大的负载轴向载荷,非轴伸端轴承内盖和轴承内盖紧固螺栓承受了大部分的电机轴向载荷,在实际运行中,非轴伸端轴承内盖经常性的破裂,同时轴承内盖安装螺栓承受不了轴向载荷而断裂,即电机可靠性差。

技术实现要素:

3.设计目的:为避免背景技术中的不足,设计一种不仅能够使电机在立式安装时保证电机润滑脂不流入电机内部,而且电机可靠性好的一种立式电机非轴伸端轴承装配结构。

4.设计方案:为实现上述设计目的。

5.1、所述非轴伸端的轴段上套装有轴承且轴承位于轴承套的轴承室中,所述轴承的外侧设有止动件且止动件安装在非轴伸端的轴段上,该止动件中的止动垫片紧贴轴承的外侧面,所述轴承内盖的内侧设由骨架油封安装室且骨架油封安装室内设有第一骨架油封,该第一骨架油封套装在非轴伸端的轴段上的设计,是本实用新型的技术特征之一。这样设

计的目的在于:所述非轴伸端的轴段上套装有轴承且轴承位于轴承套的轴承室中,所述轴承的外侧设有止动件且止动件安装在非轴伸端的轴段上,该止动件中的止动垫片紧贴轴承的外侧面,所述轴承内盖的内侧设由骨架油封安装室且骨架油封安装室内设有第一骨架油封,该第一骨架油封套装在非轴伸端的轴段上,在轴承内盖出增加骨架油封,这样在电机进行立式安装时保证电机润滑脂不流入电机内部(即防止轴承润滑脂沿着轴承内盖流入电机内部)。

6.2、所述轴承的内侧设有甩油圈且甩油圈套装在非轴伸端的轴段上,所述甩油圈的一侧与非轴伸端的轴段上的轴肩贴触、另一侧与轴承的内侧面贴触的设计,是本实用新型的技术特征之二。这样设计的目的在于:所述轴承的内侧设有甩油圈且甩油圈套装在非轴伸端的轴段上,所述甩油圈的一侧与非轴伸端的轴段上的轴肩贴触、另一侧与轴承的内侧面贴触,甩油圈安装在轴承内侧,使得润滑脂尽量保持在轴承内部与外侧,即润滑脂不往内侧流动,这样能够进一步防止轴承润滑脂沿着轴承内盖流入电机内部。

7.3、所述轴承套的轴承室的内侧孔口的内壁面上设有环形凸环且环形凸环的里侧面与轴承的内侧面实现面面接触,所述甩油圈的外圆面与环形凸环的内圆面接触的设计,是本实用新型的技术特征之三。这样设计的目的在于:一是轴承套的轴承室的内侧孔口的内壁面上设有环形凸环且环形凸环的里侧面与轴承的内侧面实现面面接触,即轴承套增加止口台阶,轴承安装在轴承套止口内,轴承承受的轴向力全部作用在轴承套止口台阶上,这样轴承内盖和紧固螺栓不承受电机轴向力,从而防止了电机在运行过程和检修过程中,由于紧固螺栓振动或者重新安装时没有拧紧导致螺栓断裂的问题,从而大大提高了电机的可靠性;二是甩油圈的外圆面与环形凸环的内圆面接触,这样甩油圈与环形凸环匹配能够减小甩油圈的选用尺寸(环形凸环内圆尺寸小于轴承套的轴承室的内圆尺寸),从而降低电机的生产成本。

8.4、所述轴承外盖的内侧设由骨架油封安装室且骨架油封安装室内设有第二骨架油封,该第二骨架油封套装在非轴伸端的轴段上的设计,是本实用新型的技术特征之四。这样设计的目的在于:所述轴承外盖的内侧设由骨架油封安装室且骨架油封安装室内设有第二骨架油封,该第二骨架油封套装在非轴伸端的轴段上,第二骨架油封的设置避免润滑油在使用过程中顺着电机轴,流出外界,造成环境污染。

9.5、所述轴承内盖的盖口处设有第一外止口,所述轴承套的内侧面设有内止口,所述轴承内盖在第一外止口和内止口凹凸配合后通过紧固螺栓与轴承套固定连接;所述轴承外盖的盖口处设有第二外止口,所述轴承外盖在第二外止口与轴承套的轴承室的外端口凹凸配合后通过紧固螺栓与轴承套固定连接的设计,是本实用新型的技术特征之五。这样设计的目的在于:一是轴承内盖的盖口处设有第一外止口,所述轴承套的内侧面设有内止口,所述轴承内盖在第一外止口和内止口凹凸配合后通过紧固螺栓与轴承套固定连接,这样便于轴承内盖与轴承套实现快速装配,且两者装配后装配更牢固;二是所述轴承外盖的盖口处设有第二外止口,所述轴承外盖在第二外止口与轴承套的轴承室的外端口凹凸配合后通过紧固螺栓与轴承套固定连接,这样便于轴承外盖与轴承套实现快速装配,且两者装配后装配更牢固。

10.6、所述第二外止口的外端面与轴承的外侧面实现面面接触的设计,是本实用新型的技术特征之六。这样设计的目的在于:所述第二外止口的外端面与轴承的外侧面实现面

面接触,这样轴承外盖对位于轴承套的轴承室中的轴承起到限定作用,使得轴承更好的限定在轴承室内,避免其出现轴向颤动,从而确保了轴承的使用效果。

11.技术方案:一种立式电机非轴伸端轴承装配结构,包括电机轴、轴承内盖、轴承外盖和轴承套,所述电机轴中的非轴伸端的轴段上套装有轴承套且轴承套的一侧固定安装有轴承内盖、另一侧固定安装有轴承外盖,所述非轴伸端的轴段上套装有轴承且轴承位于轴承套的轴承室中,所述轴承的外侧设有止动件且止动件安装在非轴伸端的轴段上,该止动件中的止动垫片紧贴轴承的外侧面,所述轴承内盖的内侧设由骨架油封安装室且骨架油封安装室内设有第一骨架油封,该第一骨架油封套装在非轴伸端的轴段上。

12.本实用新型与背景技术相比,一是一种立式电机非轴伸端轴承装配结构能够使电机在立式安装时保证电机润滑脂不流入电机内部;二是一种立式电机非轴伸端轴承装配结构中的轴承套,其增加了止口台阶,轴承安装在轴承套止口内,轴承承受的轴向力全部作用在轴承套止口台阶上,从而大大提高了电机的可靠性。

附图说明

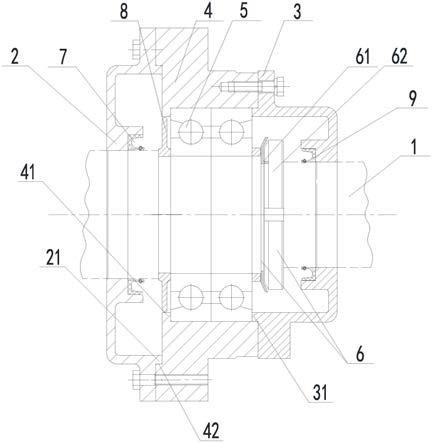

13.图1是一种立式电机非轴伸端轴承装配结构的结构示意图。

具体实施方式

14.实施例1:参照附图1。一种立式电机非轴伸端轴承装配结构,包括电机轴1、轴承内盖2、轴承外盖3和轴承套4,所述电机轴1中的非轴伸端的轴段上套装有轴承套4且轴承套4的一侧固定安装有轴承内盖2、另一侧固定安装有轴承外盖3,所述非轴伸端的轴段上套装有轴承5且轴承5位于轴承套4的轴承室中,所述轴承5的外侧设有止动件6且止动件6安装在非轴伸端的轴段上,该止动件6中的止动垫片61紧贴轴承5的外侧面,所述轴承内盖2的内侧设由骨架油封安装室且骨架油封安装室内设有第一骨架油封7,该第一骨架油封7套装在非轴伸端的轴段上。所述止动件6由止动垫片61和圆螺母62构成,通过止动垫片61和圆螺母62对安装在电机轴1的轴承5进行轴向止动是现有技术,故此不在赘述。

15.所述轴承5的内侧设有甩油圈8且甩油圈8套装在非轴伸端的轴段上,所述甩油圈8的一侧与非轴伸端的轴段上的轴肩贴触、另一侧与轴承5的内侧面贴触。甩油圈8安装在轴承5内侧,使润滑脂尽量保持在轴承内部与外侧,不往内侧流动。

16.所述轴承套4的轴承室的内侧孔口的内壁面上设有环形凸环41且环形凸环41的里侧面与轴承5的内侧面实现面面接触,即轴承套4增加止口台阶(环形凸环41),轴承5安装在轴承套4的止口内,轴承5承受的轴向力全部作用在轴承套4的止口台阶上,使轴承内盖2和紧固螺栓不承受电机轴向力,防止了电机在运行过程和检修过程中,由于紧固螺栓振动或者重新安装时没有拧紧导致螺栓断裂;所述甩油圈8的外圆面与环形凸环41的内圆面接触。

17.所述轴承外盖3的内侧设由骨架油封安装室且骨架油封安装室内设有第二骨架油封9,该第二骨架油封9套装在非轴伸端的轴段上。

18.所述轴承内盖2的盖口处设有第一外止口21,所述轴承套4的内侧面设有内止口42,所述轴承内盖2在第一外止口21和内止口42凹凸配合后通过紧固螺栓与轴承套4固定连接;所述轴承外盖3的盖口处设有第二外止口31,所述轴承外盖3在第二外止口31与轴承套4的轴承室的外端口凹凸配合后通过紧固螺栓与轴承套4固定连接。所述第二外止口31的外

端面与轴承5的外侧面实现面面接触。一种立式电机非轴伸端轴承装配结构在实际使用中能够在环境恶劣、需长期加注润滑脂的工况下使用,且竖直装配时的电机转子重量最大可达到700kg;另外,此结构在实际使用过程中能够经受住的轴向载荷最大为23kn。

19.需要理解到的是:上述实施例虽然对本实用新型的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本实用新型设计思路的简单文字描述,而不是对本实用新型设计思路的限制,任何不超出本实用新型设计思路的组合、增加或修改,均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1