内绕式绕线机的制作方法

1.本实用新型涉及电机自动化组装领域技术,尤其是指一种内绕式绕线机。

背景技术:

2.在对定子绕线时需要依次将绕线极块进行绕线,绕线之前将线材挂于治具座挂线位置和定子挂线位置,以将活动的线材进行固定,绕线过程中对线材的尾线端进行剪线;绕线机被广泛应用于定子之绕线极块的绕线加工过程中,然而目前绕线机的自动化程度不足,加工效率低,操作时需要人工将定子放置在绕线加工位置上,完成后仍需利用人工将定子取出,不利于提高定子绕线的加工效率和质量;另一方面,现有技术中的绕线机存在缠绕效率低、绕线效率低、绕线松紧程度不一致、剪线精度低的技术问题;因此,针对这一现状,迫切需要开发一种内绕式绕线机,以满足实际使用的需要。

技术实现要素:

3.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种内绕式绕线机,其通过采用旋转锁紧机构、牵线机构和主剪线机构的相互配合实现了对定子进行固定、对绕线极块进行绕线、对绕线过程中的线尾端进行剪断的自动化操作,自动化程度高,绕线精准度高,工作效率高。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种内绕式绕线机,其包括机架、用于带动线材移动对定子的绕线极块进行绕线的牵线机构、用于固定定子并带动定子旋转的旋转锁紧机构和用于剪线夹线的主剪线机构;该机架上设置有用于安装上述各机构的工作台,该牵线机构具有可移动的线嘴和可移动的副气剪,该副气剪位于线嘴的侧旁;该旋转锁紧机构具有用于放置定子的可转动的治具座;该主剪线机构具有可翻转的主气剪;该线嘴可移动式位于可转动的治具座侧旁,该主气剪位于治具座侧旁,该副气剪可移动式位于治具座上侧,该线嘴、主气剪和副气剪均与治具座相对应。

6.作为一种优选方案:所述牵线机构包括线嘴翻转组件、竖向驱动组件、副气剪组件、横向驱动组件和纵向驱动组件,该纵向驱动组件具有可纵向移动的纵向滑座,该横向驱动组件上具有可横向移动的横向滑座,该竖向驱动组件上具有可竖向移动的竖向滑座;该横向驱动组件安装于纵向滑座上,该竖向驱动组件安装于横向滑座上;该线嘴翻转组件安装于竖向滑座上,该副气剪组件安装于横向滑座上;该线嘴翻转组件具有可旋转的旋转轴,上述线嘴的出线端中心位于旋转轴的中心轴线延伸线上。

7.作为一种优选方案:所述线嘴翻转组件还包括翻转驱动气缸、摇臂和线嘴座,该翻转驱动气缸安装于竖向滑座上,该翻转驱动气缸的轴端连接摇臂,该摇臂紧固套设于旋转轴上,该旋转轴可转动式安装于竖向滑座上,该线嘴座紧固套设于旋转轴上,上述线嘴紧固安装于线嘴座的前端。

8.作为一种优选方案:所述副气剪组件还包括升降驱动电机、升降丝杆和安装板,该

升降驱动电机安装于横向滑座上,该升降驱动电机的轴端连接升降丝杆,该升降丝杆与安装板转动配合;上述副气剪安装于安装板上;该升降驱动电机驱动副气剪升降。

9.作为一种优选方案:所述旋转锁紧机构还包括用于放置并固定住定子的治具组件、用于驱动治具组件固定或松开定子的开闭驱动组件和用于驱动定子旋转的旋转驱动电机;该治具组件包括上述治具座和用于压住或松开治具座上定子的压片,该压片弹性可分离式抵接在治具座上侧壁上;该开闭驱动组件可分离式抵接在压片上;该旋转驱动电机竖向的安装于工作台上,该旋转驱动电机的轴端连接治具座。

10.作为一种优选方案:所述治具组件还包括支撑块和复位弹簧,该支撑块紧固安装于治具座侧壁上,上述压片可转动式安装于支撑块上,该复位弹簧设置于压片下端与治具座侧壁之间;该压片、支撑块和复位弹簧均为两个,该两个压片、支撑块和复位弹簧分别对称的分布于治具座的侧壁上。

11.作为一种优选方案:所述开闭驱动组件包括用于驱动治具座左侧壁上的压片压住定子的第一开闭驱动装置和用于驱动治具座右侧壁上的压片压住定子的第二开闭驱动装置;第一开闭驱动装置具有可横向移动的第一推块,该第一推块可分离式与治具座左侧之压片抵接;该第二开闭驱动装置具有可横向移动的第二推块,该第二推块可分离式与治具座右侧之压片抵接。

12.作为一种优选方案:所述第一开闭驱动装置还包括第一驱动气缸、第一连杆和第一导向杆,该第一驱动气缸的轴端连接第一连杆,该第一导向杆纵向的紧固安装于第一连杆上,上述第一推块紧固安装于第一导向杆上;该第二开闭驱动装置还包括第二驱动气缸、第二连杆和第二导向杆,该第二驱动气缸的轴端连接第二连杆,该第二导向杆纵向的紧固安装于第二连杆上,上述第二推块紧固安装于第二导向杆上;该第一连杆与第二连杆横向平行设置,该第二连杆可横向移动式贯穿第一导向杆,该第一连杆可横向移动式贯穿第二导向杆。

13.作为一种优选方案:所述主剪线机构还包括纵向驱动组件和翻转驱动组件,该纵向驱动组件包括纵向驱动气缸和纵向滑座,该纵向驱动气缸安装于工作台上,该纵向滑座滑动式位于工作台上,该纵向驱动气缸的轴端连接纵向滑座;该翻转驱动组件包括翻转驱动气缸和转动杆,该翻转驱动气缸安装于纵向滑座上,该转动杆可转动式安装于纵向滑座上,该翻转驱动气缸的轴端连接转动杆;上述主气剪紧固安装于转动杆上。

14.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过采用旋转锁紧机构、牵线机构和主剪线机构的相互配合实现了对定子进行固定、对绕线极块进行绕线、对绕线过程中的线尾端进行剪断的自动化操作,自动化程度高,绕线精准度高,工作效率高;采用开闭驱动组件自动化的驱动定子固定或松开于治具座上,旋转驱动电机驱动治具座和定子旋转,设计巧妙,占用面积少;采用纵向驱动组件、横向驱动组件和竖向驱动组件驱动线嘴进行纵向移动、横向移动和竖向移动,线嘴翻转组件带动线嘴进行翻转,满足了线嘴的位置要求,提高了工作效率。

15.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

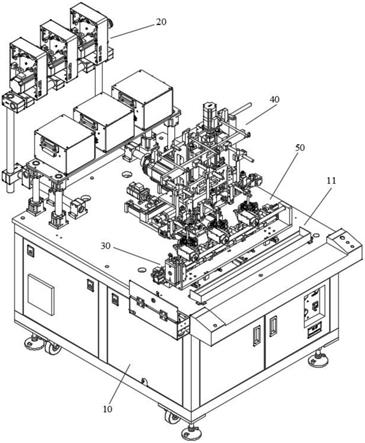

16.图1为本实用新型之内绕式绕线机立体结构示意图;

17.图2为本实用新型之内绕式绕线机主体部分立体结构示意图;

18.图3为本实用新型之旋转锁紧机构第一视角立体结构示意图;

19.图4为本实用新型之旋转锁紧机构第二视角立体结构示意图;

20.图5为本实用新型之旋转锁紧机构第三视角立体结构示意图;

21.图6为本实用新型之治具组件和旋转驱动电机立体结构示意图;

22.图7为本实用新型之牵线机构第一视角立体结构示意图;

23.图8为本实用新型之牵线机构第二视角立体结构示意图;

24.图9为本实用新型之牵线机构第三视角立体结构示意图;

25.图10为本实用新型之主剪线机构立体结构示意图。

26.附图标识说明:

27.图中:10、机架;11、工作台;20、张力器;30、旋转锁紧机构;31、治具组件;311、治具座;3111、放料部;3112、连接部;3113、挂线柱;312、压片;3121、下压部;3122、转动部;313、支撑块;314、复位弹簧;32、旋转驱动电机;33、开闭驱动组件;331、第一开闭驱动装置;3311、第一驱动气缸;3312、第一连杆;3313、第一导向杆;3314、第一推块;332、第二开闭驱动装置;3321、第二驱动气缸;3322、第二连杆;3323、第二导向杆;3324、第二推块;40、牵线机构;41、线嘴翻转组件;411、翻转驱动气缸;412、摇臂;413、限位杆;414、旋转轴;415、线嘴座;416、线嘴;42、竖向驱动组件;421、竖向驱动电机;422、传动带;423、竖向滑座;43、副气剪组件;431、升降驱动电机;432、升降丝杆;433、安装板;434、副气剪;44、横向驱动组件;441、横向驱动电机;442、横向滑座;443、过线轮;45、纵向驱动组件;451纵向驱动装置;452、纵向驱动电机;453、纵向滑座;50、主剪线机构;51、纵向驱动组件;511、纵向驱动气缸;512、纵向滑座;52、翻转驱动组件;521、翻转驱动气缸;522、转动杆;53、主气剪;54、废线盒;60、定子;61、绕线极块;62、缺口;63、挂线片。

具体实施方式

28.本实用新型如图1至图10所示,一种内绕式绕线机,包括有机架10、用于带动线材移动对定子的绕线极块进行绕线的牵线机构40、用于固定定子并带动定子旋转的旋转锁紧机构30和用于剪线夹线的主剪线机构50;其中:

29.该机架10上设置有用于安装上述各机构的工作台11,该牵线机构40、旋转锁紧机构30和主剪线机构50由前至后依次分布于工作台11上,该牵线机构40具有可移动的线嘴416和可移动的副气剪434,该副气剪434位于线嘴416的侧旁;该旋转锁紧机构30具有用于放置定子的可转动的治具座311;该主剪线机构50具有可翻转的主气剪53;该线嘴416可移动式位于可转动的治具座311侧旁,该主气剪53位于治具座311侧旁,该副气剪434可移动式位于治具座311上侧,该线嘴416、主气剪53和副气剪434均与治具座311相对应。

30.工作台11上设置有用于对线材提供张力的张力器20,线材通过张力器20到达牵线机构a40;定子60具有复数个绕线极块61,每相邻两个绕线极块61之间具有用于供线嘴416带着线材穿过的缺口62;每个定子具有三相,定子具有三个用于挂线的挂线片63,每绕完一相要在挂线片63上挂线后再进行绕线;在组装电机过程中需要对定子的绕线极块进行绕

线;治具座311上具有用于挂线的挂线柱3113,在绕线之前需要在治具座311的挂线位置(挂线柱3113处)和定子的挂线位置(挂线片63处)进行挂线以便于将自由活动的线进行固定,进行挂线的线和在相邻绕线骨架之间绕的线称为过渡线;在对复数个绕线极块绕线过程中线保持连续状态。

31.定子放置于旋转锁紧机构30上,旋转锁紧机构30将定子固定于治具座上;线材通过张力器20到达牵线机构40,旋转锁紧机构30之旋转驱动电机带动定子左右摆动,牵线机构40之线嘴带着线材对治具座上的绕线极块进行绕线;牵线机构40之副气剪与主剪线机构50配合将绕线过程的线尾端进行剪断;通过采用旋转锁紧机构30、牵线机构40和主剪线机构50的相互配合实现了对定子进行固定、对绕线极块进行绕线、对绕线过程中的线尾端进行剪断的自动化操作,自动化程度高,绕线精准度高,工作效率高。

32.该旋转锁紧机构30还包括有用于放置并固定住定子的治具组件31、用于驱动治具组件31固定或松开定子的开闭驱动组件33和用于驱动定子旋转的旋转驱动电机32;该治具组件31包括上述治具座311和用于压住或松开治具座上311定子的压片312,该压片312弹性可分离式抵接在治具座311上侧壁上;该开闭驱动组件33可分离式抵接在压片312上以驱动压片312压住或松开定子;该旋转驱动电机32竖向的安装于工作台11上,该旋转驱动电机32的轴端连接治具座311以带动治具座311和定子转动。

33.采用开闭驱动组件33自动化的驱动定子固定或松开于治具座311上,旋转驱动电机32驱动治具座311和定子旋转,开闭驱动组件33可分离式与治具组件31抵接,在保证对定子固定或松开的同时也确保了治具座311的旋转,避免了治具座311在旋转过程中的位置干扰;设计巧妙,占用面积少,自动化程度高。

34.该治具组件31还包括支撑块313和复位弹簧314,该支撑块313紧固安装于治具座311侧壁上,上述压片312可转动式安装于支撑块313上,该复位弹簧314设置于压片312下端与治具座311侧壁之间。

35.该压片312、支撑块313和复位弹簧314均为两个,该两个压片312、支撑块313和复位弹簧314分别对称的分布于治具座311的侧壁上;当压片312的下端被施加一个向治具座311方向的力时,压片312的下端向治具座311侧壁方向靠近时,压片312的上端相对于支撑块313向远离治具座311的方向移动,治具座311内的定子被压片312松开,以进行定子的进料和出料;复位弹簧314驱动压片312复位,压片312的上端相对于支撑块313向靠近治具座311的方向移动,治具座311内的定子被压片312固定,实现定子被紧固于治具座311内;实现了定子在治具座311内的自动化固定或松开;治具座311两侧分别设置压片312使得压片312下压的平衡性更好,提高了整体结构的稳定性。

36.该开闭驱动组件33包括用于驱动治具座311左侧壁上的压片312压住定子的第一开闭驱动装置331和用于驱动治具座311右侧壁上的压片312压住定子的第二开闭驱动装置332;第一开闭驱动装置331具有可横向移动的第一推块3314,该第一推块3314可分离式与治具座311左侧之压片312抵接;该第二开闭驱动装置332具有可横向移动的第二推块3324,该第二推块3324可分离式与治具座311右侧之压片312抵接。

37.该第一开闭驱动装置331还包括第一驱动气缸3311、第一连杆3312和第一导向杆3313,该第一驱动气缸3311的轴端连接第一连杆3312,该第一导向杆3313纵向的紧固安装于第一连杆3312上,上述第一推块3314紧固安装于第一导向杆3313上;该第二开闭驱动装

置332还包括第二驱动气缸3321、第二连杆3322和第二导向杆3323,该第二驱动气缸3321的轴端连接第二连杆3322,该第二导向杆3323纵向的紧固安装于第二连杆3322上,上述第二推块3324紧固安装于第二导向杆3323上;该第一连杆3312与第二连杆3322横向平行设置,该第二连杆3322可横向移动式贯穿第一导向杆3313,该第一连杆3312可横向移动式贯穿第二导向杆3323。

38.第一驱动气缸3311驱动第一连杆3312横向移动,第一导向杆3313带动第一推块3314抵紧或松开治具座311左侧壁的压片312;第二驱动气缸3321驱动第二连杆3322横向移动,第二导向杆3323带动第二推块3324抵紧或松开治具座311右侧壁的压片312;第一推块3314和第二推块3324进行同步移动以将定子固定或松开于治具座311内;第一导向杆3313和第二导向杆3323分别对第一推块3314和第二推块3324起到导向作用,防止位置偏移,提高了精准度。

39.该压片312包括横向的下压部3121和竖向的转动部3122,该转动部3122可转动式安装于支撑块313上,上述复位弹簧314设置于转动部3122的下端;该下压部3121可分离式抵接在治具座311的上侧壁上以压住或松开定子;使得结构更加紧凑,设计巧妙,减少了占用面积。

40.该治具座311包括上侧的放料部3111和下侧的连接部3112,该放料部3111可拆卸式位于连接部3112的上表面,该定子放置于放料部3111上,该下压部3121可分离式抵接在放料部3111上表面;上述支撑块313设置于连接部3112外侧壁上;放料部3111可拆卸式位于连接部3112的上表面,便于拆卸和更换;连接部3112可以抬高放料部3111的位置,避免了实际操作中的位置干扰。

41.该治具组件31、旋转驱动电机32、第一推块3314、第一导向杆3313、第二推块3324和第二导向杆3323均为复数个,该复数个第一导向杆3313间隔的设置于第一连杆3312上,该复数个第二导向杆3323间隔的设置于第二连杆3322上;通过第一连杆3312带动复数个第一导向杆3313进行同步移动,复数个第一推块3314同步抵接复数个治具座311左侧的压片312,通过第二连杆3322带动复数个第二导向杆3323进行同步移动,复数个第二推块3324同步抵接复数个治具座311右侧的压片312;降低了生产成本,抵接效果的一致性高,提高了工作效率。

42.该牵线机构40包有线嘴翻转组件41、竖向驱动组件42、副气剪组件43、横向驱动组件44和纵向驱动组件45,该纵向驱动组件45具有可纵向移动的纵向滑座453,该横向驱动组件44上具有可横向移动的横向滑座442,该竖向驱动组件42上具有可竖向移动的竖向滑座423;该横向驱动组件44安装于纵向滑座453上,该竖向驱动组件42安装于横向滑座442上;该线嘴翻转组件41安装于竖向滑座423上,该副气剪组件43安装于横向滑座442上;该线嘴翻转组件41具有可旋转的旋转轴414,上述线嘴416的出线端中心位于旋转轴414的中心轴线延伸线上,这样保证了线嘴416在翻转前后线嘴416的出线端中心位置不变,确保线材不发生位置偏移;该副气剪组件43具有可移动的副气剪434,该副气剪434位于线嘴416的侧旁。

43.竖向驱动组件42驱动线嘴翻转组件41竖向移动,横向驱动组件44驱动竖向驱动组件42和线嘴翻转组件41横向移动,纵向驱动组件45驱动横向驱动组件44、竖向驱动组件42和线嘴翻转组件41一起纵向移动;纵向驱动组件45和横向驱动组件44带动副气剪组件43进

行纵向和横向移动;线嘴翻转组件41带动线嘴416进行翻转;线嘴416可进行纵向移动、横向移动、竖向移动和翻转,满足了线嘴416的移动位置和角度的要求,自动化程度高,提高了工作效率。

44.线嘴翻转组件41驱动线嘴416呈竖直状态,线嘴416带着线材在治具座311上进行绕线,将线材挂在治具座311的挂线位置处,即线嘴416带着线材在治具座311的挂线柱3113上进行挂线;纵向驱动组件45驱动线嘴416纵向移动以对挂线柱3113的纵向方向进行挂线,横向驱动组件44驱动线嘴416横向移动以对挂线柱3113的横向方向进行挂线;横向驱动组件44驱动线嘴416横向移动至定子的挂线片63位置处,然后线嘴416在定子的挂线位置(挂线片63)进行挂线后进入定子60之绕线极块61的外侧,副气剪434下降将副气剪434与治具座311挂线处之间的线材剪断;主气剪53翻转180度将剪下来的废线放置于后侧的废线盒中。

45.挂线完成后,线嘴416穿过相邻两个绕线极块61的缺口62位置到达绕线极块61的外侧;线嘴翻转组件41驱动线嘴416呈水平状态,由于线嘴416的出线端中心位于旋转轴414的中心轴线延伸线上,这样保证了线嘴416在翻转前后线材的位置不变,纵向驱动组件45和竖向驱动组件42驱动线嘴416纵向移动和竖向移动;纵向驱动组件45驱动线嘴416纵向移动将定子60的绕线极块61从外侧绕到内侧;竖向驱动组件42驱动线嘴416竖向移动以对应绕线极块61竖向方向的绕线;旋转驱动电机32驱动定子60左右交替旋转摆动,以满足线嘴416对绕线极块横向方向上进行绕线要求;这样线嘴416与定子60的摆动配合将线材沿着绕线极块进行绕线;当线材从定子60之绕线极块61的外侧绕至绕线极块61的内侧时,副气剪434下降将治具座311挂线处(挂线柱3113位置)和定子60挂线处(挂线片63位置)之间的线剪断;副气剪434上升,线嘴416带着线材从绕线极块61的内侧绕至绕线极块的外侧,完成对一个绕线极块的绕线。

46.该线嘴翻转组件41还包括翻转驱动气缸411、摇臂412和线嘴座415,该翻转驱动气缸411安装于竖向滑座423上,该翻转驱动气缸411的轴端与摇臂412的一端铰接,该摇臂412紧固套设于旋转轴414上,该旋转轴414可转动式安装于竖向滑座423上,该线嘴座415紧固套设于旋转轴414上,上述线嘴416紧固安装于线嘴座415的前端;该摇臂412侧旁设置有用于限定摇臂412转动位置的限位杆413,该摇臂412转动式抵接在限位杆413上;限位杆413限定了摇臂412转动的最大位置。

47.翻转驱动气缸411的轴端驱动摇臂412转动,摇臂412转动带动旋转轴414转动,旋转轴414转动带动线嘴座415和线嘴416转动;线嘴416翻转一定角度以满足线嘴416在实际操作中的角度要求。

48.该副气剪组件43还包括升降驱动电机431、升降丝杆432和安装板433,该升降驱动电机431安装于横向滑座442上,该升降驱动电机431的轴端连接升降丝杆432,该升降丝杆432与安装板433转动配合;上述副气剪434安装于安装板433上;该升降驱动电机431驱动副气剪434升降;升降驱动电机431驱动安装板433上的副气剪434相对于线嘴416升降,采用升降驱动电机431和升降丝杆432保证了副气剪434移动的精准度,提高了移动的稳定性。

49.该纵向驱动组件45还包括纵向基板(图中未示)和纵向驱动装置451,该纵向驱动装置451安装于纵向基板上,上述纵向滑座453滑动式位于纵向基板上,该纵向驱动装置451的输出端连接纵向滑座453;该横向驱动组件44还包括横向驱动装置,该横向驱动装置安装

于纵向滑座453上,该横向滑座442滑动式位于纵向滑座453上,该横向驱动装置的输出端连接上述横向滑座442;该竖向驱动组件42还包括竖向驱动装置,该竖向驱动装置安装于横向滑座442上,该竖向滑座423滑动式位于横向滑座442上,该竖向驱动装置的输出端连接上述竖向滑座423;该横向滑座442上间隔设置有复数个过线轮443,该复数个过线轮443与复数个线嘴416一一对应,该过线轮443位于线嘴416的上方;线材通过过线轮443到达线嘴416,避免了线材发生弯折,防止线材缠绕在一起。

50.该纵向驱动装置451包括纵向驱动电机452和纵向丝杆(图中未示),该纵向驱动电机452的轴端连接纵向丝杆,该纵向丝杆与纵向滑座453转动配合;该横向驱动装置包括横向驱动电机441和横向丝杆(图中未示),该横向驱动电机441的轴端连接横向丝杆,该横向丝杆与横向滑座442转动配合。

51.该竖向驱动装置包括竖向驱动电机421、主动轮(图中未示)、从动轮(图中未示)和传动带422,该竖向驱动电机421安装于横向滑座442上,该主动轮套设于竖向驱动电机421的轴端,该从动轮位于主动轮的上方,该传动带422套设于主动轮和从动轮上;该传动带422上间隔设置有复数个齿槽(图中未示),上述竖向滑座423上间隔设置有与复数个齿槽相对应的复数个凸块(图中未示),该竖向滑座423与传动带422紧固连接;竖向驱动电机421驱动竖向滑座423升降,传动带422上设置的齿槽与竖向滑座423上设置的凸块相配合,使得竖向滑座423与传动带422连接更紧密,不容易发生错位。

52.该线嘴翻转组件41为复数组,该复数组线嘴翻转组件41间隔的设置于竖向滑座423上;该副气剪434为复数个,该复数个副气剪434间隔的安装于安装板433上;该复数个副气剪434与复数组线嘴翻转组件41之复数个线嘴416一一对应;上述纵向驱动组件45、横向驱动组件44和竖向驱动组件42驱动复数组线嘴翻转组件41进行移动,降低了生产成本,提高了工作效率。

53.该主剪线机构50还包括纵向驱动组件51和翻转驱动组件52,该纵向驱动组件51包括纵向驱动气缸511和纵向滑座512,该纵向驱动气缸511安装于工作台11上,该纵向滑座512滑动式位于工作台11上,该纵向驱动气缸511的轴端连接纵向滑座512;该翻转驱动组件52包括翻转驱动气缸521和转动杆522,该翻转驱动气缸521安装于纵向滑座512上,该转动杆522可转动式安装于纵向滑座512上,该翻转驱动气缸521的轴端连接转动杆522;上述主气剪53紧固安装于转动杆522上。

54.对定子60的绕线极块61全部绕线完成,主气剪53翻转180度,主气剪53由后侧的废线盒位置翻转至治具座311侧旁,主气剪53将绕完的线材剪断并夹住以进行下一个定子的绕线;开闭驱动组件33将定子60从治具座311上松开以进行出料;主剪线机构50的后侧设置有用于装废线的废线盒54,翻转驱动气缸521驱动主气剪53翻转,主气剪53翻转180度将剪下来的废线放入后侧的废线盒54中;在对绕线极块绕线过程中,主气剪53保持处于后侧的状态,防止了线嘴在绕线过程中的位置干扰;纵向驱动组件51驱动翻转驱动组件52纵向移动,以满足主气剪53在剪线过程中的位置移动要求。

55.该内绕式绕线机的使用方法及原理如下:

56.定子放置于旋转锁紧机构上,旋转锁紧机构将定子固定于治具座上;牵线机构之线嘴带着线材从右至左穿过主气剪,主气剪将线尾端夹住;线嘴翻转组件驱动线嘴呈竖直状态,线嘴带着线材在治具座上进行绕线,将线材挂在治具座的挂线位置处;然后线嘴在定

子的挂线位置进行挂线后进入定子之绕线极块的外侧,副气剪下降将副气剪与治具座挂线处之间的线材剪断;主气剪翻转180度将剪下来的废线放入后侧的废线盒中;线嘴翻转组件驱动线嘴呈水平状态,纵向驱动组件和竖向驱动组件驱动线嘴纵向移动和竖向移动,旋转驱动电机驱动定子左右交替旋转摆动,线嘴带着线材对定子的绕线极块进行绕线;当线材从定子之绕线极块的外侧绕至绕线极块的内侧时,副气剪下降将治具座挂线处和定子挂线处之间的线剪断;副气剪上升,线嘴带着线材从绕线极块的内侧绕至绕线极块的外侧,完成对一个绕线极块的绕线;绕完单个绕线极块后,旋转驱动电机驱动定子旋转对下一个绕线极块进行绕线,依次将所有绕线极块绕完线;对定子的绕线极块全部绕线完成,主气剪翻转180度,主气剪由后侧的废线盒位置翻转至治具座侧旁,主气剪将绕完的线材剪断并夹住以进行下一个定子的绕线;开闭驱动组件将定子从治具座上松开以进行出料。

57.本实用新型的设计重点在于,通过采用旋转锁紧机构、牵线机构和主剪线机构的相互配合实现了对定子进行固定、对绕线极块进行绕线、对绕线过程中的线尾端进行剪断的自动化操作,自动化程度高,绕线精准度高,工作效率高;采用开闭驱动组件自动化的驱动定子固定或松开于治具座上,旋转驱动电机驱动治具座和定子旋转,设计巧妙,占用面积少;采用纵向驱动组件、横向驱动组件和竖向驱动组件驱动线嘴进行纵向移动、横向移动和竖向移动,线嘴翻转组件带动线嘴进行翻转,满足了线嘴的位置要求,提高了工作效率。

58.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1