一种全隔离智能功率模块电路的制作方法

1.本实用新型涉及电机驱动技术领域,尤其涉及一种全隔离智能功率模块电路。

背景技术:

2.ipm(intelligent power module),即智能功率模块是一种先进的功率开关器件,兼有gtr(大功率晶体管)高电流、低饱和电压和高耐压的优点,以及mosfet(场效应晶体管)高输入阻抗、高开关频率和低驱动功率的优点。而且ipm内部集成了逻辑、控制、监测和保护电路,使用起来非常简便。智能功率模块一般使用igbt作为功率开关元件,非常适合于驱动电机的变频器和各种逆变电源,是变频调速,冶金机械,电力牵引,伺服驱动,变频家电的一种理想电力电子器件。

3.但常规智能功率模块不具备电隔离功能,在市电或高电压应用的电机驱动场合,控制器容易受到高压侧的影响,甚至可能对人身安全造成威胁。因此驱动信号、电流、电压信号等的采样,故障的反馈等都需经过隔离后再传送到控制器。通常的隔离方式包含磁隔离和光隔离。磁隔离方式常用于相对较高的隔离电压场合,且隔离变压器的体积与驱动信号频率相关,在驱动频率较低的情况下会导致体积增大,一般应用于较高电压等级和大功率应用场合,而智能功率模块一般功率不是很大,因此磁隔离方式在智能功率模块隔离上较少应用。

4.光隔离应用时常使用的方法是将驱动脉冲隔离后送至智能功率模块,该方案不具备直通保护功能,虽然现在大部分智能功率模块具备直通脉冲保护功能,即在发送给智能功率模块的脉冲为同相上下管同时导通的情况时,智能功率模块输出无效。但在实际应用中,该功能存在控制失效的可能。因此,在光隔离时添加硬件电路的直通保护是必要的,可以在控制器程序错误和智能功率模块保护失效时,提供额外的直通保护,提高电机驱动电路的可靠性。

5.电流、电压采样的隔离常采用的方案为霍尔传感器方式。但该方案成本较高,且霍尔传感器存在一定的最优采样区间,在电机驱动应用这种宽范围,且全采样区间都需保证采样精度的场合,会导致线性度不够优秀,存在一定的局限性。因此采用电阻采样加电隔离的方式成为一个低成本,高可靠性的选择。

技术实现要素:

6.技术目的:针对现有技术中智能功率模块中不具备隔离功能的缺陷,本实用新型公开了一种全隔离智能功率模块电路,通过模块化的带直通保护的光隔离驱动单元、智能功率模块ipm、故障反馈隔离单元、采样反馈隔离单元,以较低成本实现驱动信号、保护信号与采样信号的隔离,并提供额外的直通保护,可靠性高。

7.技术方案:为实现上述技术目的,本实用新型采用以下技术方案。

8.一种全隔离智能功率模块电路,包括:控制器、带直通保护的光隔离驱动单元、智能功率模块ipm、故障反馈隔离单元、采样反馈隔离单元和电机;所述控制器分别与故障反

馈隔离单元、采样反馈隔离单元和带直通保护的光隔离驱动单元连接,控制器用于接收故障反馈隔离单元、采样反馈隔离单元的信号,并发送驱动脉冲至带直通保护的光隔离驱动单元;带直通保护的光隔离驱动单元通过智能功率模块ipm与电机连接,智能功率模块ipm与故障反馈隔离单元、采样反馈隔离单元和电机连接;带直通保护的光隔离驱动单元用于将隔离后的带直通保护的驱动信号发送至智能功率模块ipm,并由智能功率模块ipm驱动电机,智能功率模块ipm将系统发生故障时的故障信号发送至故障反馈隔离单元,采样反馈隔离单元用于采集电机的u相电流、v相电流、直流母线电压与智能功率模块ipm的温度。

9.优选地,所述智能功率模块ipm包括芯片u7;芯片u7的引脚30通过电阻r3连接u_out信号端,芯片u7的引脚28通过电阻r4连接v_out信号端,芯片u7的引脚26连接w_out信号端;

10.芯片u7的引脚22、引脚23和引脚24通过电阻r5、电感l1接地,芯片u7的引脚22、引脚23和引脚24通过电阻r2与芯片u7的引脚19连接,芯片u7的引脚19与电容c12的一端和二极管d5的负极端连接,电容c12的另一端和二极管d5的正极端接地;芯片u7的引脚21连接temp out信号端;芯片u7的引脚32连接p+信号端,芯片u7的引脚32通过电容c13连接p-信号端;芯片u7的引脚22、引脚23和引脚24通过电阻r5连接p-信号端;

11.芯片u7的引脚18连接vfo信号端,芯片u7的引脚18通过电阻r1连接+5vpwm信号端;

12.芯片u7的引脚14、引脚15和引脚16分别连接ul信号端、vl信号端和wl信号端,芯片u7的引脚9、引脚10和引脚11分别连接uh信号端、vh信号端和wh信号端;

13.芯片u7的引脚3与电容c7的一端和二极管d1的负极端连接,电容c7的另一端和二极管d1的正极端连接u信号端;芯片u7的引脚5与电容c8的一端和二极管d2的负极端连接,电容c8的另一端和二极管d2的正极端连接v信号端;芯片u7的引脚3与电容c9的一端和二极管d3的负极端连接,电容c9的另一端和二极管d3的正极端连接w信号端。

14.优选地,所述芯片u7的型号为6mbp30xsf060。

15.优选地,所述带直通保护的光隔离驱动单元包括光耦芯片u1至光耦芯片u6,光耦芯片u1至光耦芯片u6的引脚5分别连接uh信号端、ul信号端、vh信号端、vl信号端、wh信号端和wl信号端,光耦芯片u1的引脚1和光耦芯片u2的引脚3连接后输出pwm_uh信号端,光耦芯片u1的引脚3和光耦芯片u2的引脚1连接后输出pwm_ul信号端;光耦芯片u3的引脚1和光耦芯片u4的引脚3连接后输出pwm_vh信号端,光耦芯片u3的引脚3和光耦芯片u4的引脚1连接后输出pwm_vl信号端;光耦芯片u5的引脚1和光耦芯片u6的引脚3连接后输出pwm_wh信号端,光耦芯片u5的引脚3和光耦芯片u6的引脚1连接后输出pwm_wl信号端。

16.优选地,所述光耦芯片u1至光耦芯片u6的型号均为acpl-p480。

17.优选地,所述故障反馈隔离单元包括光耦芯片u8,光耦芯片u8的引脚1通过电阻r6连接+5vpwm信号端,光耦芯片u8的引脚2与vfo信号端连接,光耦芯片u8的引脚3接地,光耦芯片u8的引脚4连接protect ipm信号端。

18.优选地,所述光耦芯片u8的型号为tlp281。

19.优选地,所述采样反馈隔离单元包括隔离放大芯片u9至隔离放大芯片u12,

20.隔离放大芯片u9的引脚2通过电阻r7连接u_out信号端,隔离放大芯片u9的引脚3通过电阻r8连接u信号端,隔离放大芯片u9的引脚2通过电容c14与隔离放大芯片u9的引脚3连接,隔离放大芯片u9的引脚3与隔离放大芯片u9的引脚4连接,隔离放大芯片u9的引脚4与

电容c15的一端和二极管d6的正极端连接,电容c15的另一端和二极管d6的负极端与隔离放大芯片u9的引脚1连接,隔离放大芯片u9的引脚8通过电容c16接地,隔离放大芯片u9的引脚6和引脚7分别连接u-信号端和u+信号端;

21.隔离放大芯片u10的引脚2通过电阻r9连接v_out信号端,隔离放大芯片u10的引脚3通过电阻r10连接v信号端,隔离放大芯片u10的引脚2通过电容c17与隔离放大芯片u10的引脚3连接,隔离放大芯片u10的引脚3与隔离放大芯片u10的引脚4连接,隔离放大芯片u10的引脚4与电容c18的一端和二极管d7的正极端连接,电容c18的另一端和二极管d7的负极端与隔离放大芯片u10的引脚1连接,隔离放大芯片u10的引脚8通过电容c19接地,隔离放大芯片u10的引脚6和引脚7分别连接v-信号端和v+信号端;

22.隔离放大芯片u11的引脚2通过电阻r11连接vdc信号端,隔离放大芯片u11的引脚2通过电容c20与隔离放大芯片u11的引脚3连接,隔离放大芯片u11的引脚3与隔离放大芯片u11的引脚4连接,隔离放大芯片u11的引脚4与电容c21的一端和二极管d8的正极端连接,电容c21的另一端和二极管d8的负极端与隔离放大芯片u11的引脚1连接,隔离放大芯片u11的引脚8通过电容c22接地,隔离放大芯片u11的引脚6和引脚7分别连接vp-信号端和vp+信号端;p+信号端通过电阻r12和电阻r13连接vdc信号端,vdc信号端通过电阻r14接地;

23.隔离放大芯片u12的引脚2通过电阻r15连接temp out信号端,隔离放大芯片u12的引脚2通过电容c23与隔离放大芯片u12的引脚3连接,隔离放大芯片u12的引脚3与隔离放大芯片u12的引脚4连接,隔离放大芯片u12的引脚4与电容c24的一端和二极管d9的正极端连接,电容c24的另一端和二极管d9的负极端与隔离放大芯片u12的引脚1连接,隔离放大芯片u12的引脚8通过电容c25接地,隔离放大芯片u12的引脚6和引脚7分别连接temp

ꢀ‑

信号端和temp +信号端。

24.优选地,所述隔离放大芯片u9至隔离放大芯片u12的型号均为hcpl-7840-500e。

25.有益效果:本实用新型通过模块化的带直通保护的光隔离驱动单元、智能功率模块ipm、故障反馈隔离单元、采样反馈隔离单元,以较低成本实现驱动信号、保护信号与采样信号的隔离,并提供额外的直通保护,可靠性高。

附图说明

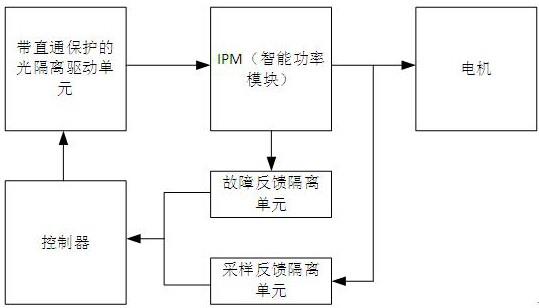

26.图1为本实用新型的系统结构框图;

27.图2为实施例中智能功率模块ipm电路图;

28.图3为实施例中带直通保护的光隔离驱动单元电路图;

29.图4为实施例中故障反馈隔离单元电路图;

30.图5为实施例中采样反馈隔离单元电路图。

具体实施方式

31.以下结合附图和实施例对本实用新型的一种全隔离智能功率模块电路做进一步的说明和解释。

32.实施例:

33.如附图1所示,一种全隔离智能功率模块电路,包括:控制器、带直通保护的光隔离驱动单元、智能功率模块ipm、故障反馈隔离单元、采样反馈隔离单元和电机;所述控制器分

别与故障反馈隔离单元、采样反馈隔离单元和带直通保护的光隔离驱动单元连接,控制器用于接收故障反馈隔离单元、采样反馈隔离单元的信号,并发送驱动脉冲至带直通保护的光隔离驱动单元;带直通保护的光隔离驱动单元通过智能功率模块ipm与电机连接,智能功率模块ipm与故障反馈隔离单元、采样反馈隔离单元和电机连接;带直通保护的光隔离驱动单元用于将隔离后的带直通保护的驱动信号发送至智能功率模块ipm,并由智能功率模块ipm驱动电机,智能功率模块ipm将系统发生故障时的故障信号发送至故障反馈隔离单元,采样反馈隔离单元用于采集电机的u相电流、v相电流、直流母线电压与智能功率模块ipm的温度。

34.如附图2所示,智能功率模块ipm包括芯片u7;芯片u7的型号为富士电机的6mbp30xsf060,芯片u7的引脚30通过电阻r3连接u_out信号端,芯片u7的引脚28通过电阻r4连接v_out信号端,芯片u7的引脚26连接w_out信号端;

35.芯片u7的引脚22、引脚23和引脚24通过电阻r5、电感l1接地,芯片u7的引脚22、引脚23和引脚24通过电阻r2与芯片u7的引脚19连接,芯片u7的引脚19与电容c12的一端和二极管d5的负极端连接,电容c12的另一端和二极管d5的正极端接地;芯片u7的引脚21连接temp out信号端;芯片u7的引脚32连接p+信号端,芯片u7的引脚32通过电容c13连接p-信号端;芯片u7的引脚22、引脚23和引脚24通过电阻r5连接p-信号端;

36.芯片u7的引脚18连接vfo信号端,芯片u7的引脚18通过电阻r1连接+5vpwm信号端;

37.芯片u7的引脚14、引脚15和引脚16分别连接ul信号端、vl信号端和wl信号端,芯片u7的引脚9、引脚10和引脚11分别连接uh信号端、vh信号端和wh信号端;

38.芯片u7的引脚3与电容c7的一端和二极管d1的负极端连接,电容c7的另一端和二极管d1的正极端连接u信号端,即芯片u7的引脚30;芯片u7的引脚5与电容c8的一端和二极管d2的负极端连接,电容c8的另一端和二极管d2的正极端连接v信号端,即芯片u7的引脚28;芯片u7的引脚3与电容c9的一端和二极管d3的负极端连接,电容c9的另一端和二极管d3的正极端连接w_out信号端,即芯片u7的引脚26。

39.智能功率模块ipm的工作原理为:智能功率模块ipm接收带直通保护的光隔离驱动单元输出的隔离后的驱动信号uh信号、ul信号、vh信号、vl信号、wh信号、wl信号,智能功率模块ipm输出u_out信号、v_out信号、w_out信号控制电机,u_out信号端、v_out信号端和w_out端共同给电机供电,分别接电机的w相、v相与u相;智能功率模块ipm在运行过流或出现短路故障时,反馈门极开路输出信号即vfo信号,vfo信号通过故障反馈隔离单元采集;智能功率模块ipm通过电阻r3和电阻r4输出电机u相电流、电机v相电流的采样信号,u相电流采样信号为u信号、u_out信号,v相电流采样信号为v信号、v_out信号,智能功率模块ipm通过电阻r5输出电机直流母线电压的采样信号即vdc信号,u信号、u_out信号、v信号、v_out信号和vdc信号通过采样反馈隔离单元采集。智能功率模块ipm的温度通过temp out信号发送至采样反馈隔离单元。

40.此外,智能功率模块ipm常规时通过电阻r5检测直流母线电流,通过电阻r2与电容c12构筑的低通滤波电路,将采集的直流母线电流信号传送至芯片u7的管脚19,即is管脚,并设置了二极管d5作为稳压及保护作用。适当调节电阻r2与电容c12参数,以实现合适的过流保护阈值。在is管脚输入超出保护阈值时,代表智能功率模块ipm过流,芯片u7发出vfo故障信号并封锁电能输出,该故障信号由电阻r1上拉之后,通过故障反馈隔离单元采集并反

馈至控制器,控制器根据故障信号做出相关保护动作。

41.如附图3所示,带直通保护的光隔离驱动单元包括光耦芯片u1至光耦芯片u6,光耦芯片u1至光耦芯片u6的型号均为acpl-p480;光耦芯片u1至光耦芯片u6的引脚5分别连接uh信号端、ul信号端、vh信号端、vl信号端、wh信号端和wl信号端,光耦芯片u1的引脚1和光耦芯片u2的引脚3连接后输出pwm_uh信号端,光耦芯片u1的引脚3和光耦芯片u2的引脚1连接后输出pwm_ul信号端;光耦芯片u3的引脚1和光耦芯片u4的引脚3连接后输出pwm_vh信号端,光耦芯片u3的引脚3和光耦芯片u4的引脚1连接后输出pwm_vl信号端;光耦芯片u5的引脚1和光耦芯片u6的引脚3连接后输出pwm_wh信号端,光耦芯片u5的引脚3和光耦芯片u6的引脚1连接后输出pwm_wl信号端。

42.带直通保护的光隔离驱动单元其工作原理为:控制器发送驱动脉冲pwm_uh信号、pwm_ul信号、pwm_vh信号、pwm_vl信号、pwm_wh信号、pwm_wl信号至带直通保护的光隔离驱动单元,光耦芯片u1原边光电管正极接u相上管驱动脉冲pwm_uh信号,光耦芯片u1原边光电管负极接u相下管驱动脉冲pwm_ul信号,光耦芯片 u2原边光电管正极接u相下管驱动脉冲pwm_uh信号,光耦芯片 u2原边光电管负极接u相上管驱动脉冲pwm_uh信号。光耦芯片u3~光耦芯片u6以此类推。

43.以光耦芯片u1、光耦芯片 u2的工作过程为例,按照上述连接的真值表为:当pwm_uh信号与pwm_ul信号都为高或都为低时,光耦芯片u1、光耦芯片u2的次级输出都为低,驱动信号无效;当pwm_uh信号为高且pwm_ul信号为低时,光耦芯片u1的光耦次级输出为高,光耦芯片u2的光耦次级输出为低,此时u相上管驱动信号有效;当pwm_uh信号为低且pwm_ul信号为高时,光耦芯片u1的光耦次级输出为低,光耦芯片u2的光耦次级输出为高,此时u相下管驱动信号有效。如此便保证了在控制器故障时发出直通脉冲时,智能功率模块不会出现误动作,达到了直通保护的功能,且不会影响正常脉冲的控制时序,控制稳定可靠。

44.控制器发送驱动脉冲至带直通保护的光隔离驱动单元,驱动脉冲包括pwm_uh信号、pwm_ul信号、pwm_vh信号、pwm_vl信号、pwm_wh信号、pwm_wl信号;带直通保护的光隔离驱动单元将隔离后的驱动信号uh信号、ul信号、vh信号、vl信号、wh信号、wl信号发送至智能功率模块ipm。

45.如附图4所示,故障反馈隔离单元包括光耦芯片u8,光耦芯片u8的型号为tlp281;光耦芯片u8的引脚1通过电阻r6连接+5vpwm信号端,光耦芯片u8的引脚2与vfo信号端连接,光耦芯片u8的引脚3接地,光耦芯片u8的引脚4连接protect ipm信号端;

46.故障反馈隔离单元的工作原理为:故障反馈隔离单元接收智能功率模块ipm中芯片u7引脚18输出的vfo信号,并通过光耦芯片u8输出故障后的保护信号即protect ipm信号反馈至控制器;

47.如附图5所示,采样反馈隔离单元包括隔离放大芯片u9至隔离放大芯片u12,隔离放大芯片u9至隔离放大芯片u12的型号均为hcpl-7840-500e;

48.隔离放大芯片u9的引脚2通过电阻r7连接u_out信号端,隔离放大芯片u9的引脚3通过电阻r8连接u信号端,隔离放大芯片u9的引脚2通过电容c14与隔离放大芯片u9的引脚3连接,隔离放大芯片u9的引脚3与隔离放大芯片u9的引脚4连接,隔离放大芯片u9的引脚4与电容c15的一端和二极管d6的正极端连接,电容c15的另一端和二极管d6的负极端与隔离放大芯片u9的引脚1连接,隔离放大芯片u9的引脚8通过电容c16接地,隔离放大芯片u9的引脚

6和引脚7分别连接u-信号端和u+信号端;

49.隔离放大芯片u10的引脚2通过电阻r9连接v_out信号端,隔离放大芯片u10的引脚3通过电阻r10连接v信号端,隔离放大芯片u10的引脚2通过电容c17与隔离放大芯片u10的引脚3连接,隔离放大芯片u10的引脚3与隔离放大芯片u10的引脚4连接,隔离放大芯片u10的引脚4与电容c18的一端和二极管d7的正极端连接,电容c18的另一端和二极管d7的负极端与隔离放大芯片u10的引脚1连接,隔离放大芯片u10的引脚8通过电容c19接地,隔离放大芯片u10的引脚6和引脚7分别连接v-信号端和v+信号端;

50.隔离放大芯片u11的引脚2通过电阻r11连接vdc信号端,隔离放大芯片u11的引脚2通过电容c20与隔离放大芯片u11的引脚3连接,隔离放大芯片u11的引脚3与隔离放大芯片u11的引脚4连接,隔离放大芯片u11的引脚4与电容c21的一端和二极管d8的正极端连接,电容c21的另一端和二极管d8的负极端与隔离放大芯片u11的引脚1连接,隔离放大芯片u11的引脚8通过电容c22接地,隔离放大芯片u11的引脚6和引脚7分别连接vp-信号端和vp+信号端;p+信号端通过电阻r12和电阻r13连接vdc信号端,vdc信号端通过电阻r14接地;

51.隔离放大芯片u12的引脚2通过电阻r15连接temp out信号端,隔离放大芯片u12的引脚2通过电容c23与隔离放大芯片u12的引脚3连接,隔离放大芯片u12的引脚3与隔离放大芯片u12的引脚4连接,隔离放大芯片u12的引脚4与电容c24的一端和二极管d9的正极端连接,电容c24的另一端和二极管d9的负极端与隔离放大芯片u12的引脚1连接,隔离放大芯片u12的引脚8通过电容c25接地,隔离放大芯片u12的引脚6和引脚7分别连接temp

ꢀ‑

信号端和temp +信号端。

52.采样反馈隔离单元的工作原理为:采样反馈隔离单元用于采集电机的u相电流、v相电流、直流母线电压与智能功率模块ipm的温度;u相电流、v相电流的采样通过串接于电机u相和电机v相的电阻r3和电阻r4,得到指示电机u相电流和电机v相电流的电压信号,即u_out信号、v_out信号。

53.电机的u相电流采样中,采样信号即输入信号为u信号和u_out信号,通过电阻r7、电阻r8和电池c14构成的滤波电路,将采样信号u信号和u_out信号发送至隔离放大芯片u9,隔离放大芯片u9输出隔离后的u-信号和u+信号。隔离放大芯片u9的原边和副边电源需要隔离,原边采用带隔离的+5v1与gndiso1电源供电,并使用二极管d6与电容c15构建电源稳定电路,电容c15作为储能与滤波作用,二极管d6作为稳压与保护使用。副边电源为+5va与agnd,与控制器的模拟电源为同一系统,同时将隔离后的u+型号与u-信号通过信号调理电路传送至控制器。

54.电机的v相电流采样中,采样信号即输入信号为v信号和v_out信号,通过电阻r9、电阻r10和电池c17构成的滤波电路,将采样信号v信号和v_out信号发送至隔离放大芯片u10,隔离放大芯片u10输出隔离后的v-信号和v+信号。隔离放大芯片u10的原边和副边电源需要隔离,原边采用带隔离的+5v2与gndiso2电源供电,并使用二极管d7与电容c18构建电源稳定电路,电容c18作为储能与滤波作用,二极管d7作为稳压与保护使用。副边电源为+5va与agnd,与控制器的模拟电源为同一系统,同时将隔离后的v+型号与v-信号通过信号调理电路传送至控制器。

55.直流母线电压的采样通过电阻r5进行检测直流母线电流,获取p-信号,并通过芯片u7的引脚32获取p+信号,p+信号通过电阻r12、电阻r13和电阻r14构成的分压电流得到直

流母线电压的采样信号即vdc信号,vdc信号通过隔离放大芯片u11输出隔离后的vp-信号、vp+信号。隔离放大芯片u11的原边和副边电源需要隔离,原边采用带隔离的+5v3与gndiso3电源供电,并使用二极管d8与电容c21构建电源稳定电路,电容c21作为储能与滤波作用,二极管d8作为稳压与保护使用。副边电源为+5va与agnd,与控制器的模拟电源为同一系统,同时将隔离后的vp-信号、vp+信号通过信号调理电路传送至控制器;

56.智能功率模块ipm的温度的采样通过temp_out直接输出电压值,代表不同的温度,temp_out信号通过隔离放大芯片u12输出隔离后的temp

ꢀ‑

信号、temp +信号。隔离放大芯片u12的原边和副边电源需要隔离,原边采用带隔离的+5vpwm与pgnd电源供电,并使用二极管d9与电容c24构建电源稳定电路,电容c24作为储能与滤波作用,二极管d9作为稳压与保护使用。副边电源为+5va与agnd,与控制器的模拟电源为同一系统,同时将隔离后的temp

ꢀ‑

信号、temp +信号通过信号调理电路传送至控制器。进而实现温度的隔离。本实用新型通过模块化的带直通保护的光隔离驱动单元、智能功率模块ipm、故障反馈隔离单元、采样反馈隔离单元,以较低成本实现驱动信号、保护信号与采样信号的隔离,并提供额外的直通保护,可靠性高。

57.本实用新型的整体工作原理为:控制器接收故障反馈隔离单元的protect ipm信号、采样反馈隔离单元的u-信号、u+信号、v-信号、v+信号、vp-信号、vp+信号、temp

ꢀ‑

信号、temp +信号,并发送驱动脉冲至带直通保护的光隔离驱动单元,驱动脉冲包括pwm_uh信号、pwm_ul信号、pwm_vh信号、pwm_vl信号、pwm_wh信号、pwm_wl信号;带直通保护的光隔离驱动单元将隔离后的驱动信号uh信号、ul信号、vh信号、vl信号、wh信号、wl信号发送至智能功率模块ipm,智能功率模块ipm输出u信号、v信号、w信号控制电机;智能功率模块ipm与故障反馈隔离单元、采样反馈隔离单元连接;智能功率模块ipm在运行过流或出现短路故障时,反馈门极开路输出信号即vfo信号,vfo信号通过故障反馈隔离单元采集,故障反馈隔离单元将故障后的保护信号即protect ipm信号反馈至控制器;采样反馈隔离单元用于采集u相电流、v相电流、直流母线电压与智能功率模块ipm的温度,u相电流采样的输入信号u信号、u_out信号经采样反馈隔离单元输出u-信号、u+信号,v相电流采样的输入信号v信号、v_out信号经采样反馈隔离单元输出v-信号、v+信号,直流母线电压采样的输入信号vdc信号经采样反馈隔离单元输出vp-信号、vp+信号,智能功率模块ipm的温度采样的输入信号temp_out信号经采样反馈隔离单元输出temp

ꢀ‑

信号、temp +信号,采样反馈隔离单元将u相电流、v相电流与直流母线电压的采样结果,即u-信号、u+信号、v-信号、v+信号、vp-信号、vp+信号、temp

ꢀ‑

信号、temp +信号反馈至控制器。

58.本实用新型相较于磁隔离方式具有更小的尺寸,并通过更低的成本实现智能功率模块隔离驱动,减小了系统体积,降低了系统成本。此外,本实用新型设置了额外的直通保护功能,在控制器运行异常及智能功率模块保护失效时,提供额外的直通保护,大大提高了系统的稳定性和可靠性。

59.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1