一种用于钢渣车的电缆弯脖的制作方法

1.本实用新型属于冶金行业电缆弯折防护技术领域,尤其涉及一种用于钢渣车的电缆弯脖。

背景技术:

2.钢包车、渣车是钢铁公司炼钢厂转炉工序重要的设备之一,钢包车主要用于运送钢包,钢包车、渣车则用于收集运送炼钢过程中产生的废渣,钢包车、渣车在使用过程中均需连接电缆进行使用,钢包车、渣车电缆在出钢过程中,受到钢水极高温的热辐射及高温钢液和钢渣飞溅,承受拖拽力大,受到反复弯曲等恶劣环境影响,同时传统的防护包扎维护困难,维护成本高,电缆烧坏时有发生,电缆使用周期短。

技术实现要素:

3.为了解决上述背景技术中的问题,本实用新型提供了一种用于钢渣车的电缆弯脖,设置 90

°

弯折的弯管,弯管的入口和出口均设置有电缆防护,防止磨损划伤,同时设置有电缆固定机构,对电缆使用时的状态进行防护,以此来提升电缆的使用周期。

4.为了达到上述目的,本实用新型提供了一种用于钢渣车的电缆弯脖,其特征在于,包括车体,还包括弯管,所述弯管为90

°

弯折形状,弯管的弯折处内部为大半径圆滑弯头,弯管的两侧管口分别为电缆入口和电缆出口,所述电缆入口和电缆出口之间设置电缆线,在电缆出口的管道上间隔设置有两个竖直布置的固定法兰,固定法兰与弯管之间可相互旋转,两个固定法兰分别与车体的侧壁的内外侧固定连接,电缆出口通入车体内部,同时还设置有电缆固定机构对弯管内的电缆进行固定。

5.电缆通过弯管通入车体内,对电缆进入部分进行防护,弯管为大半径圆滑弯头,防止电缆弯折角度过小,损坏电缆线芯使用寿命,同时在电缆出口的管道上间隔设置有两个竖直布置的固定法兰,固定法兰与弯管之间焊接,两个固定法兰分别布置在车体侧壁的内外侧,并可实现180

°

旋转,使用时可根据车体的移动随时调整弯管的角度,避免对电缆造成拉扯,同时,电缆盘绕在固定机构则用于固定电缆,使电缆可承受拖拽力,达到快速固定的作用。

6.进一步的,所述电缆入口和电缆出口的管口处均连接有呈喇叭状的防护管圈。避免电缆入口和电缆出口的管口棱角处划伤电缆。

7.进一步的,所述电缆固定机构为固定在车体内部的钢管,钢管至少设置有三个,钢管与电缆出口间隔设置,同时与电缆出口的管口方向平行。在车体内设置钢管,用于盘绕电缆,承受拖拽力,达到快速固定的效果。

8.进一步的,所述电缆固定机构设置在弯管的折弯处两侧,所述电缆固定机构包括对称设置在弯管内壁上的螺栓,螺栓与弯管内壁螺纹连接,螺栓的尾部连接有固定块,固定块在弯管内部间隔平行设置,同时在固定块的底部连接有若干万向滚珠。在弯管弯折处两侧设置螺栓和固定块,通过两侧的固定块对电缆进行固定,同时在固定块的底部设置万向

滚珠,既不影响电缆的往复移动,又可减少固定电缆时电缆所承受的挤压力。

9.进一步的,所述固定块为弧形板。弧形板与电缆的形状契合,增加固定稳定性。

10.进一步的,所述弯管上设置有一体结构的安装台,所述安装台与螺栓通过螺纹配合连接。设置安装台增加弯管在此处的厚度,使螺栓螺纹连接时能更加稳定,进一步提升固定块固定电缆时的稳定性,使电缆可承受拖拽力,达到快速固定的效果。

11.使用本使用新型的有益效果在于:通过设置90

°

弯折的弯管来满足电缆使用的弯曲需求,避免电缆弯曲度小于90

°

,防止电缆弯折角度过小,保护线芯,提高使用寿命,同时与外界的高温环境隔开,可有效隔绝钢液和钢渣对电缆的影响;在弯管上旋转连接固定法兰,固定法兰与车体的侧壁连接,不仅可减少电缆与车体接触,旋转角度最大可达180

°

,而且可随着车体移动通过旋转对弯管和电缆的角度进行调整,防止电缆的硬拖拽损坏电缆;设置电缆固定机构则对通过弯管的电缆进行固定,使电缆可承受拖拽力,并达到快速固定电缆的效果。

附图说明

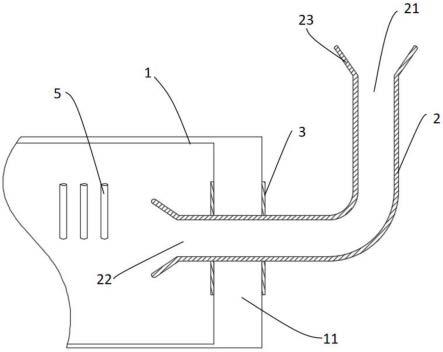

12.图1为本实用新型提供的一种用于钢渣车的电缆弯脖的其中一实施例的结构示意图;

13.图2为另一实施例的机构示意图;

14.图3为图2中a的局部放大图。

15.其中:1、钢车;2、弯管;3、固定法兰;4、防摩擦结构;5、电缆固定机构;11、侧壁; 21、电缆入口;22、电缆出口;23、防护管圈;24、安装台;41、固定杆;42、滚珠;51、螺栓;52、固定块;53、万向滚珠。

具体实施方式

16.为了使本实用新型的目的,技术方案和有益效果更加清楚明白,下面结合附图对本实用新型的技术方案进行详细说明。

17.实施例一:

18.如图1,一种用于钢渣车的电缆弯脖,包括车体1,该车体为钢包车、渣车的车体,还包括弯管2,所述弯管2为90

°

弯折形状,弯管2采用金属材料制成,弯管2的两侧管口分别为电缆入口21和电缆出口22,电缆从电缆入口21进入,从电缆出口22伸出,中间经过弯管2的弯折处,所述电缆入口21和电缆出口22的管口处均连接有呈喇叭状的防护管圈23,防护管圈23与管口接触位置直径小,远离管口位置直径大,防护管圈23设置成喇叭状是为了减少处于电缆入口21和电缆出口22的电缆被管口划伤,提升电缆的使用周期。

19.在电缆出口22的管道上间隔设置有两个竖直布置的固定法兰3,固定法兰3的内圈与弯管2焊接,且两个固定法兰3的间隔距离与车体1的侧壁11宽度相同,两个固定法兰3分别与车体1的侧壁11的内外侧可旋转连接,旋转角度最大可达180

°

,弯管2可随着车体1的移动调整电缆入口21的朝向角度,减少弯管2内的电缆所受的拉扯力,并提升现场整洁。

20.当固定法兰3固定在侧壁11上时,电缆出口22直接通入车体1内部,电缆不会与车体 1的侧壁11接触,减少电缆受摩擦的部分,电缆直接在车体1内部通入使用。

21.同时在车体1的内部还设置有电缆固定机构5,电缆固定机构5为固定在车体1内部

的钢管,钢管设置位置距离电缆出口22相隔一段距离,但相隔距离不远,且钢管设置有三个,钢管设置方向与电缆出口22的管口方向平行,在车体1内设置钢管,用于盘绕电缆,使电缆可承受拖拽力,在使用过程中不会随意晃动,拉扯,达到快速固定的效果。

22.需要注意的是,车内电缆在与电缆固定机构5盘绕时,需提前把车内电缆部分(3-5米),用耐火石棉布缠绕一层,做到电缆与车体高温钢板隔开,避免出钢过程中,车下高温热钢渣对电缆的烧烤。

23.实施例二:

24.如图2,一种用于钢渣车的电缆弯脖,包括车体1,该车体为钢包车、渣车的车体,还包括弯管2,所述弯管2为90

°

弯折形状,弯管2采用金属材料制成,弯管2的两侧管口分别为电缆入口21和电缆出口22,电缆从电缆入口21进入,从电缆出口22伸出,中间经过弯管2的弯折处,所述电缆入口21和电缆出口22的管口处均连接有呈喇叭状的防护管圈23,防护管圈23与管口接触位置直径小,远离管口位置直径大,防护管圈23设置成喇叭状是为了减少处于电缆入口21和电缆出口22的电缆被管口划伤,影响电缆的使用寿命。

25.在电缆出口22的管道上间隔设置有两个竖直布置的固定法兰3,固定法兰3的内圈与弯管2焊接,且两个固定法兰3的间隔距离与车体1的侧壁11宽度相同,两个固定法兰3分别与车体1的侧壁11的内外侧可旋转连接,旋转角度最大可达180

°

,弯管2可随着车体1的移动调整电缆入口21的朝向角度,减少弯管2内的电缆所受的拉扯力,并提升现场整洁。

26.当固定法兰3固定在侧壁11上时,电缆出口22直接通入车体1内部,电缆不会与车体 1的侧壁11接触,减少电缆受摩擦的部分,电缆直接在车体1内部通入使用。

27.进一步的,为了彻底消除电缆与弯管2的弯折处接触磨损,在弯管2的弯折处内部设置有防摩擦机构4,防摩擦机构4包括固定杆41,固定杆41一侧固定在弯管2弯折处内壁上,固定杆41的固定方向为弯折管壁的弯折径向,固定杆41的长度短于弯管2的半径,固定杆 41的另一侧连接有一个u形板,u形板内转动安装有滚珠42,滚珠42的两侧分别连接在u 形板的两个内板上,且滚珠42的滚动方向与电缆往复移动的方向相同,同时滚珠42的表面覆盖有一层橡胶。电缆在弯管2内往复移动时,滚珠42也随之转动,可有效减少电缆与弯管 2弯折处的摩擦损伤,使用橡胶覆盖滚珠42可进一步降低电缆与滚珠的摩擦损伤。

28.进一步的,如图3,弯管2的折弯处两侧设置有电缆固定机构5,电缆固定机构5在弯管 2的电缆入口51管道上和电缆出口52管道上均对称设置,共设置有两对,电缆固定机构5 包括对称设置在弯管2内壁上的螺栓51,同时弯管2上设置有一体结构的安装台24,与螺栓 51通过螺纹配合连接,螺栓51的尾部连接有固定块52,固定块52为弧形板,可与电缆紧密接触并固定,固定块52在弯管2内部间隔对称设置,对称设置固定块52可从两侧对电缆进行固定,同时在固定块52的底部连接有若干万向滚珠53,固定块52的底部设置万向滚珠53,既不影响电缆的往复移动,又可以对电缆起到固定的作用。在使用时,当电缆全部连接好后,把弯管2上的螺栓51拧紧,从电缆入口21和电缆出口22的两个管路上分别对电缆进行固定,减少电缆在弯管2内的移动。

29.使用本实用新型,可有效降低设备事故,减少设备维护成本,减少维护人员的劳动强度,同时,与传统防护包扎方法相比,电缆的使用周期从1个月提升到4~6个月,提升效果显著,有效降低生产成本。

30.最后所应说明的是,以上实施例仅用以说明本实用新型而非限制,参照较佳实施

例对本实用新型进行了详细说明,同时在本实用新型实施例方案中未详细描述的装置与机构均为现有技术,本领域的普通技术人员应当理解,在没有经过创造性思维对本实用新型所做出的修改或者等同替换,均应涵盖在本实用新型的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1