底盘车断路器的联锁结构的制作方法

1.本实用新型涉及低压电器领域,涉及一种手车式的万能式断路器,具体涉及一种底盘车断路器的联锁结构。

背景技术:

2.现有抽屉式万能式断路器体积较大,导致对应成套柜体体积无法缩小,无法减小占地空间,且因体积大、重量大导致不易搬运安装。因此出现了一种新型的手车式万能式断路器,其利用底盘车断路器将断路器产品推入柜体中,方便安装。为了保证这种手车式万能式断路器的使用安全,需要保证产品在摇进摇出柜体过程中保持分闸状态,需要提供相应的联锁结构。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种底盘车断路器的联锁结构。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种底盘车断路器的联锁结构,设置在底盘车与断路器本体之间,所述底盘车包括一个固定部和可相对所述固定部滑动的滑动部,所述断路器本体安装在所述滑动部上,所述联锁结构包括设置在所述固定部上的联锁导向机构和设置在所述断路器本体上的联锁传动机构;所述联锁传动机构包括杠杆和连杆,所述杠杆枢转安装在所述断路器本体上,一端与所述联锁导向机构配合,另一端与所述连杆一端铰接,所述连杆另一端与所述断路器本体上的脱扣半轴铰接;所述断路器本体随着所述滑动部沿着所述联锁导向机构在试验位置和连接位置之间移动时,所述联锁导向机构作用于所述杠杆转动,所述杠杆转动且通过所述连杆驱动所述脱扣半轴移动到脱扣位置,使所述断路器本体不能合闸。

6.优选的,所述断路器本体随着所述滑动部移动到试验位置或连接位置时,所述联锁导向机构避让所述杠杆,所述脱扣半轴在复位弹簧的作用下复位到初始位置,此时可以操作断路器合闸。

7.优选的,所述联锁导向机构包括导向曲面,所述导向曲面包括与所述断路器的试验位置和连接位置之间的区域对应的脱扣面,以及分别与断路器的试验位置和连接位置对应的第一避让面和第二避让面,所述脱扣面的高度不同于所述第一避让面和所述第二避让面,所述断路器本体随着所述滑动部沿着所述联锁导向机构在试验位置和连接位置之间移动时,所述脱扣面驱动所述杠杆转动,所述断路器本体随着所述滑动部移动到试验位置或连接位置时,所述杠杆与所述第一避让面和所述第二避让面对应。

8.优选的,所述联锁导向机构包括导板,所述导板沿所述断路器本体的移动方向设置在所述固定部上,且所述导板上设有所述导向曲面,所述杠杆包括中部的枢转部和分别位于所述枢转部两端的受动部和铰接部,所述受动部与所述导板对应设置,所述铰接部与所述连杆铰接。

9.优选的,所述连杆呈长条形,所述连杆的长度方向沿竖直方向设置,两端分别与所述杠杆和所述脱扣半轴铰接,所述杠杆转动驱动所述连杆沿其长度方向移动。

10.优选的,所述导向曲面设置在所述导板的上侧,所述脱扣面相对于所述第一避让面和所述第二避让面向上凸起,所述第一避让面为平面或斜面或竖直面,所述脱扣面为平面,所述第二避让面为斜面;所述杠杆包括成钝角连接的工作段和受动段,所述枢转部设置在所述工作段和所述受动段的连接处,所述受动段的端部一侧设有作为所述受动部的凸起结构,所述杠杆的转动轴心以及所述受动部位于所述连杆靠近所述固定部的一侧;所述滑动部带着断路器移动到连接位置时,所述受动部与所述第二避让面对应,且所述第二避让面与所述受动部中心和所述枢转部的中心连线所形成的夹角φ大于90

°

。

11.优选的,所述导向曲面设置在所述导板的上侧,所述脱扣面相对于所述第一避让面和所述第二避让面向上凸起,所述第一避让面为斜面,所述脱扣面为平面,所述第二避让面为平面或斜面或竖直面;所述杠杆包括成钝角连接的工作段和受动段,所述枢转部设置在所述工作段和所述受动段的连接处,所述受动段的端部一侧设有作为所述受动部的曲面,所述杠杆的转动轴心以及所述受动部位于所述连杆远离所述固定部的一侧;所述滑动部带着断路器移动到试验位置时,所述受动部与所述第一避让面对应,且所述第一避让面与所述受动部中心和所述枢转部的中心连线所形成的夹角大于90

°

。

12.优选的,所述杠杆上设有齿轮结构,所述联锁导向机构包括齿条,所述断路器本体随着所述滑动部沿着所述联锁导向机构在试验位置和连接位置之间移动时,所述齿条与所述齿轮结构啮合驱动所述杠杆,所述杠杆转动且通过所述连杆驱动所述脱扣半轴移动到脱扣位置,使所述断路器本体不能合闸,所述断路器本体随着所述滑动部移动到试验位置或连接位置时,所述齿条与所述齿轮结构分离。

13.优选的,所述的联锁导向机构包括所述导板,所述导板沿所述断路器本体的移动方向设置在所述固定部上,且所述导板上设有所述齿条。

14.优选的,所述连杆呈直线长条形,两端分别与所述杠杆和所述脱扣半轴铰接,所述杠杆呈直线长条形,中部枢转安装,一端设有与所述联锁导向机构配合的受动部,另一端设有与所述连杆一端铰接的铰接部,所述受动部为所述齿轮结构,所述断路器本体随着所述滑动部移动到试验位置或连接位置时,所述连杆的长度方向和所述杠杆的长度方向均沿竖直方向设置。

15.优选的,所述齿轮结构的多个齿牙呈圆弧形设置,所述齿条的多个齿牙呈直线设置。

16.优选的,所述断路器本体随着所述滑动部从试验位置向连接位置移动时,所述齿条驱动所述杠杆向一侧转动,所述断路器本体随着所述滑动部从连接位置向试验位置移动时,所述齿条驱动所述杠杆向另一侧转动。

17.优选的,所述齿条设置在所述导板的上侧,所述导板的上侧设有避让平面和设置在一端的驱动凸台,所述驱动凸台上设有所述齿条。

18.优选的,所述断路器本体上设有安装板,所述杠杆转动安装在所述安装板上,所述杠杆和所述连杆设置在所述安装板远离所述断路器本体的一侧。

19.优选的,所述脱扣半轴包括中心轴和与所述中心轴偏心设置的驱动轴,所述脱扣半轴通过所述中心轴转动设置在所述断路器本体内;所述驱动轴偏心设置在所述中心轴的

一侧,所述驱动轴的端部伸出所述断路器本体外与所述连杆铰接。

20.优选的,所述底盘车安装在柜体上,所述底盘车两侧和顶侧未设置包裹所述断路器本体的壳体,所述底盘车的所述固定部和所述滑动部均可以相对所述柜体滑动,所述滑动部可以相对所述固定部滑动,固定接插母排固定在所述柜体内侧上,所述断路器本体随所述滑动部向所述柜体内滑动到连接位置时,所述断路器本体与固定接插母排插接。

21.本实用新型的底盘车断路器的联锁结构,设置在底盘车与断路器本体之间,包括设置在固定部上的联锁导向机构和设置在断路器本体上的联锁传动机构,所述联锁传动机构包括杠杆和连杆,所述杠杆枢转安装在断路器本体上,一端与联锁导向机构配合,另一端与连杆一端铰接,连杆另一端与断路器本体上的脱扣半轴铰接;所述断路器本体随着滑动部沿着所述联锁导向机构在试验位置和连接位置之间移动时,所述联锁导向机构作用于杠杆转动,所述杠杆转动且通过连杆驱动脱扣半轴移动到脱扣位置,使断路器本体不能合闸,提高用电安全,提高产品安全性能。

22.此外,断路器本体随着滑动部移动到试验位置或连接位置时,所述联锁导向机构避让所述杠杆,脱扣半轴在复位弹簧的作用下复位到初始位置,此时可以操作断路器合闸。

23.此外,所述联锁导向机构设有导向曲面,通过导向曲面驱动杠杆转动拉动连杆驱动脱扣半轴移动到脱扣位置,使断路器本体不能合闸。而且,所述连杆的沿竖直方向设置和移动,使得联锁传动机构整体占用空间小,且传动可靠,不易产生位移偏差,提高可靠性。

24.此外,所述联锁导向机构设有齿条,杠杆上设有齿轮结构,断路器本体在试验位置和连接位置之间移动时,所述齿条与齿轮结构齿合驱动杠杆,移动到试验位置活连接位置时,齿条与齿轮结构分离。

附图说明

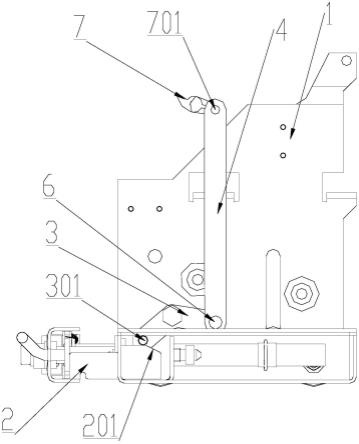

25.图1是本实用新型实施例一的爆炸图;

26.图2是本实用新型实施例一的试验位置示意图;

27.图3是本实用新型实施例一的连接位置示意图;

28.图4是本实用新型实施例一的中间位置示意图;

29.图5是本实用新型实施例二的试验位置示意图;

30.图6是本实用新型实施例二的连接位置示意图;

31.图7是本实用新型施实例二的中间位置示意图;

32.图8是本实用新型实施例三的爆炸图;

33.图9是本实用新型实施例三的试验位置示意图;

34.图10是本实用新型实施例三连接位置示意图;

35.图11是本实用新型实施例三试验位置至连接位置过程示意图;

36.图12是本实用新型实施例三连接位置至试验位置过程示意图。

具体实施方式

37.以下结合附图给出的实施例,进一步说明本实用新型的底盘车断路器的联锁结构的具体实施方式。本实用新型的底盘车断路器的联锁结构不限于以下实施例的描述。

38.如图1所示,本实施例的一种手车式结构的万能式断路器产品,包括底盘车和断路

器本体(图中未示出),所述底盘车包括固定部9和可相对固定部9滑动的滑动部8,底盘车安装在柜体上,底盘车的固定部9和滑动部8均可以相对柜体通过滚轮整体滑动,滑动部8可以相对固定部9通过转动丝杆实现滑动,固定接插母排通过固定接插模块直接固定在柜体内侧上,所述断路器本体安装在滑动部8上,断路器本体随滑动部8在固定部9上滑进滑出柜体,通常具有三个位置,分别为断开位置、试验位置和连接位置,断路器本体滑出柜体外处于断开位置,随着向柜体内滑动先滑动到试验位置,此时万能式断路器的二次回路可接通,可以控制分励、闭合、控制器等,但一次回路是断开的,断路器本体继续向柜体内滑动可以到达连接位置,此时断路器本体与固定接插母排插接,一次回路连通。此时,可以按压万能式断路器的合闸按钮,则断路器合闸进入合闸状态,电路被导通。在断路器进入合闸状态后,按压万能式断路器的分闸按钮,则断路器分闸进入分闸状态。在断路器进入分闸状态后,可以通过底盘车将断路器本体从柜体中滑出到试验位置,然后到断开位置。滑动部8滑动安装在固定部9上,通常滑动部8与固定部9之间连接有丝杆,通过摇柄转动丝杆可以驱动滑动部8在固定部9上滑动,所以有时也称为将断路器摇进摇出。本实施例的手车式结构的万能式断路器产品,在固定式的断路器产品基础上增加底盘车结构,利用柜体代替抽屉座,底盘车不具有抽屉座的包裹式的抽屉柜,底盘车两侧和顶侧未设置包裹断路器本体的壳体,利用底盘车可以安装到现有的机柜柜体上,体积大大减小。

39.本实用新型的改进点在于底盘车断路器的联锁结构,所述联锁结构设置在底盘车与断路器本体之间。所述底盘车包括一个固定部9和可相对固定部9滑动的滑动部8,所述断路器本体安装在滑动部8上,所述联锁结构包括设置在固定部9上的联锁导向机构和设置在断路器本体上的联锁传动机构,所述联锁传动机构包括杠杆3和连杆4,所述杠杆3枢转安装在断路器本体上,一端与联锁导向机构配合,另一端与连杆4一端铰接,连杆4另一端与断路器本体上的脱扣半轴7铰接,断路器本体随着滑动部8沿着所述联锁导向机构在试验位置和连接位置之间移动时,所述联锁导向机构作用于杠杆3转动,所述杠杆3转动且通过连杆4驱动脱扣半轴7移动到脱扣位置,使断路器本体不能合闸。

40.优选的,断路器本体随着滑动部8移动到试验位置或连接位置时,所述联锁导向机构避让所述杠杆3,脱扣半轴7在复位弹簧的作用下复位到初始位置,此时可以操作断路器合闸。

41.如图1-4所示的实施例一,断路器本体内设有转动设置的脱扣半轴7,脱扣半轴7具有允许断路器本体合闸的初始位置,以及能够触发断路器本体脱扣或使断路器不能合闸的脱扣位置,图中未示出断路器本体,仅示意性的示出脱扣半轴7的位置,这是本领域的现有技术。在断路器本体的侧壁上设有安装板1,所述安装板1随断路器本体安装在底盘车的滑动部8上,所述联锁结构包括联锁导向机构和联锁传动机构,作为一种优选实施例,所述的联锁导向机构包括导板2,所述导板2沿断路器本体的移动方向设置在固定部9上,且所述导板2上设有所述的导向曲面201;所述联锁传动机构包括杠杆3和连杆4,所述杠杆3转动安装在安装板1上,一端与导板2对应设置,另一端与连杆4铰接,连杆4两端分别与杠杆3和脱扣半轴7铰接。所述杠杆3和连杆4设置在安装板1远离断路器本体的一侧,安装板1便于安装断路器本体且将联锁结构与断路器本体隔离,当然根据需要也可以不设置安装板1,所述杠杆3直接安装在断路器本体的侧壁上,也属于本实用新型的保护范围。

42.所述断路器本体随滑动部8在固定部9上滑进滑出柜体,在断开位置、试验位置和

连接位置之间移动,所述导板2沿断路器本体的移动方向设置在固定部9上,且所述导板2上设有导向曲面201,所述导向曲面201包括与断路器的试验位置和连接位置之间的区域对应的脱扣面,以及分别与断路器的试验位置和连接位置对应的第一避让面和第二避让面,脱扣面的高度不同于第一避让面和第二避让面,断路器本体随着滑动部8沿着所述联锁导向机构在试验位置和连接位置之间移动时,脱扣面驱动杠杆3转动,使连杆4驱动断路器本体的脱扣半轴7移动到脱扣位置,使断路器本体不能合闸,断路器本体随着滑动部8移动到试验位置或连接位置时,杠杆3与第一避让面和第二避让面对应,第一避让面和第二避让面避让杠杆3,脱扣半轴7在复位弹簧的作用下复位到初始位置,并带动连杆4和杠杆3复位,此时可以操作断路器合闸,第一避让面和第二避让面与杠杆3不接触或者接触但不限位杠杆3。

43.如图1所示,所述脱扣半轴7包括中心轴702和与中心轴702偏心设置的驱动轴701,所述脱扣半轴7通过中心轴702转动设置在断路器本体内,驱动轴701径向与中心轴702一端径向连接,偏心设置在中心轴702的一侧构成凸轮结构,驱动轴701的端部伸出断路器本体外与所述连杆4铰接配合。在断路器本体内还设有复位弹簧,复位弹簧驱动脱扣半轴7向初始位置转动,所述连杆4能够通过驱动轴701驱动脱扣半轴7向脱扣位置转动,当所述脱扣半轴7在复位弹簧的作用下处于初始位置时,所述断路器本体此时可正常合闸,当连杆4将脱扣半轴7压至脱扣位置时,断路器本体无法合闸。

44.如图1所示,所述杠杆3包括中部的枢转部和分别位于枢转部两端的受动部和铰接部,受动部与导板2对应设置,铰接部与连杆4铰接,所述枢转部通过轴销5旋转安装在安装板1上,所述受动部为凸起设置在杠杆3一端一侧的凸起结构301,优选的所述凸起结构301为滚轮,所述滚轮与导板2上的导向曲面201配合,所述铰接部通过铰接轴6与连杆4铰接。

45.具体的,本实施例的所述杠杆3呈v字型,包括成钝角连接的工作段和受动段,所述枢转部设置在工作段和受动段的连接处,所述受动段的端部一侧设有作为受动部的凸起结构301,所述凸起结构301为滚轮,所述杠杆3的转动轴心以及受动部位于连杆4的同一侧,即靠近固定部9的一侧。所述连杆4呈长条形,所述连杆4的长度方向沿竖直方向设置,两端分别与所述杠杆3和所述脱扣半轴7铰接,所述杠杆3转动驱动连杆4基本沿其长度方向移动。所述杠杆3的转动轴心和脱扣半轴7的转动轴心位于连杆4移动方向的一侧。

46.通过设计竖直方向设置且使连杆4基本直线移动(非常微小的倾斜),使得联锁传动机构整体占用空间小,且传动可靠,不易产生位移偏差,提高可靠性。当然,根据需要连杆4也可以倾斜的设置来传动。

47.如图1所示,所述导板2设置在固定部9的一侧,呈长条形沿滑动部8的移动方向设置,所述导向曲面201设置在导板2的上侧,所述杠杆3的受动部设置在导向曲面201上方,所述导向曲面201包括依次连接的所述第一避让面、脱扣面和第二避让面,所述脱扣面相对于第一避让面和第二避让面向上凸起,所述脱扣面与断路器的试验位置和连接位置之间的区域对应,所述第一避让面和第二避让面分别与断路器的试验位置和连接位置对应,本实例中,所述第一避让面为平面,所述脱扣面为平面,所述第二避让面为斜面。

48.当杠杆3随断路器本体移动到对应脱扣面的位置时,杠杆3上的凸起结构301可沿导向曲面201滑动,导向曲面201的脱扣面将凸起结构301抬升使杠杆3顺时针转动,使铰接部向下拉动连杆4,连杆4拉动脱扣半轴7向脱扣位置转动,此时断路器本体无法合闸;当杠杆3随断路器本体移动离开脱扣面,移动到与第一避让面或第二避让面对应的试验位置或

连接位置时,避让杠杆3,脱扣半轴7在复位弹簧的作用下向初始位置方向回转,同时向上拉动连杆4移动,连杆4带动杠杆3逆时针转动复位至初始位置。

49.以下结合图2-4进一步说明实施例一的联锁结构的动作过程。

50.如图2所示,此时滑动部8带着断路器移动到试验位置,此时杠杆3的受动部的滚轮与导向曲面201的第一避让面对应,位于第一避让面与脱扣面连接处的台阶下,第一避让面为杠杆3的滚轮让位,此时脱扣半轴7在复位弹簧的作用下处于初始位置,同时带动4连杆及3杠杆均处于初始位置,此时滚轮不一定保持与第一避让面接触,此时产品可正常合闸。

51.如图4所示,此时滑动部8带着断路器移动到试验位置与连接位置两个工作位置的中间位置,此时杠杆3的受动部的滚轮与脱扣面对应,脱扣面将滚轮抬升,使杠杆3顺时针转动,使铰接部下拉杠杆4,带动脱扣半轴7转动到脱扣位置,此时产品被迫脱扣分闸且无法正常合闸,从而保证产品在摇至或摇出连接位置之前保证产品处于分闸状态,保护操作人员的人身安全。

52.如图3所示,此时滑动部8带着断路器移动到连接位置,此时杠杆3的受动部的滚轮与导向曲面201的第二避让面对应,位于作为第二避让面的斜面上,第一避让面为杠杆3的滚轮让位,此时脱扣半轴7在复位弹簧的作用下处于初始位置,同时带动4连杆及3杠杆均处于初始位置,此时滚轮不一定保持与第二避让面接触,此时产品可正常合闸。优选的,此时滚轮中心与轴销5的中心连线与作为第二避让面的斜面之间的夹角φ>90

°

,从而保证当滑动部8由连接位置向试验位置移动时,可顺利带动3杠杆顺时针旋转,从而带动连杆4将脱扣半轴7压下。即滑动部8带着断路器移动到连接位置时,受动部与第二避让面对应,且第二避让面与受动部中心和枢转部的中心连线所形成的夹角φ大于90

°

。

53.需要说明的是,本实施例的导向曲面201设置在导板2的上侧,所述杠杆3的受动部设置在导向曲面201上方,所述导向曲面201的脱扣面向上凸起,用于将所述杠杆3的受动部抬起,第一避让面和第二避让面则相对脱扣面凹陷,避让杠杆3。作为另一种实施例,导向曲面201设置在导板2的下侧,所述杠杆3的受动部设置在导向曲面201下方,所述导向曲面201的脱扣面相对于第一避让面和第二避让面向下凸起,用于下压所述杠杆3的受动部,也属于本实用新型的保护范围。所述的受动部并不限于凸起结构301或凸轮或滚轮,也可以为其它凸起结构,也可以为设置在杠杆3端部的曲面302或圆弧面,均属于本实用新型的保护范围。

54.如图5-7所示的实施例二,本实施例的联锁结构与实施例一基本相同,不同的地方主要在于杠杆3和导板2的导向曲面201的结构和配合方式。

55.如图5-7所示,所述杠杆3的受动部设置在杠杆3一端的曲面302。所述导板2包括导向曲面201,所述杠杆3的受动部设置在导向曲面201上方,所述导向曲面201包括第一避让面、脱扣面和第二避让面,所述脱扣面相对于第一避让面和第二避让面向上凸起,所述脱扣面与断路器的试验位置和连接位置之间的区域对应,所述第一避让面和第二避让面分别与断路器的试验位置和连接位置对应。所述第一避让面为斜面,所述脱扣面为平面,所述第二避让面为脱扣面一侧的竖直面,或者也可以理解为一个避让台阶。

56.本实施例的所述杠杆3呈v字型,包括成钝角连接的工作段和受动段,所述枢转部设置在工作段和受动段的连接处,所述受动段的端部一端设有作为受动部的曲面302,所述杠杆3的转动轴心以及受动部位于连杆4的同一侧,即远离固定部9的一侧。所述连杆4呈长条形,所述连杆4的长度方向沿竖直方向设置,两端分别与所述杠杆3和所述脱扣半轴7铰

接,所述杠杆3转动驱动连杆4沿其长度方向移动。所述杠杆3的转动轴心和脱扣半轴7的转动轴心分别位于连杆4移动方向的两侧。

57.当杠杆3随断路器本体移动到对应脱扣面的位置时,杠杆3上的曲面302可沿导向曲面201滑动,导向曲面201的脱扣面将曲面301抬升使杠杆3逆时针转动,使铰接部向下拉动连杆4,连杆4拉动脱扣半轴7向脱扣位置转动,此时断路器本体无法合闸;当杠杆3随断路器本体移动离开脱扣面,移动到与第一避让面或第二避让面对应的试验位置或连接位置时,避让杠杆3,脱扣半轴7在复位弹簧的作用下向初始位置方向回转,同时向上拉动连杆4移动,连杆4带动杠杆3顺时针转动复位至初始位置。

58.以下结合图5-7进一步说明实施例一的联锁结构的动作过程。

59.如图5所示,此时滑动部8带着断路器移动到试验位置,此时与曲面302相对应的导向曲面201的第一避让面相对较远离脱扣半轴7,第一避让面为斜面,为杠杆3端部的曲面302让位,此时脱扣半轴7在复位弹簧的作用下处于初始位置,此时曲面302不一定保持与导向曲面201接触,此时产品可正常合闸。优选的,此时曲面302上的圆弧面中心与轴销5的中心连线与对应的作为第一避让面的斜面之间所形成的夹角φ>90

°

,即第一避让面与受动部中心和枢转部的中心连线所形成的夹角φ大于90

°

,从而保证当滑动部8由试验位置向连接位置移动时,可顺利带动杠杆3逆时针旋转,从而带动连杆4下拉脱扣半轴7。

60.如图7所示,此时滑动部8带着断路器移动到试验位置与连接位置两个工作位置的中间位置,此时与曲面302相对应的导向曲面201的脱扣面相对较靠近脱扣半轴7,此时脱扣面将曲面302抬升,带动杠杆3逆时针转动,使铰接部下拉杠杆4,带动脱扣半轴7转动到脱扣位置,此时产品被迫分闸且无法正常合闸,从而保证产品在摇至或摇出连接位置之前保证产品处于分闸状态,保护操作人员的人身安全。

61.如图6所示,此时滑动部8带着断路器移动到连接位置,此时导向曲面201的第二避让面为杠杆3的曲面302让位,第二避让面为脱扣面一侧的竖直面,杠杆3的受动段端部一侧倚靠在竖直面上,杠杆3的受动段端部对应处为一个缺口,也可以理解为是一个避让台阶,此时脱扣半轴7在复位弹簧的作用下处于初始位置,此时产品可正常合闸。

62.需要说明的是,导向曲面201并不仅限于两个实施例的结构。例如根据需要第一避让面和第二避让面也可以为平面或斜面或弧面或竖直面(台阶侧壁),脱扣面也可以为平面或弧面或曲面,导向曲面201可以采用由多段弧形曲面组成等类似的结构。例如导向曲面201可以采用第一避让面、第二避让面和脱扣面均为平面,脱扣面两侧与第一避让面、第二避让面之间设有过渡斜面的结构,均属于本实用新型的保护范围。此外,本实施例的导向曲面201仅包括对应断路器的试验位置到连接位置的结构,根据需要,导向曲面201还可以包括对应在断开位置和试验位置之间区域的部分,也属于本实用新型的保护范围。

63.如图8-12所示的实施例三,本实施例的联锁结构与实施例一不同的地方主要在于杠杆3和联锁导向机构的结构和配合方式,杠杆3上设有齿轮结构303,联锁导向机构包括齿条203,断路器本体随着滑动部8沿着联锁导向机构在试验位置和连接位置之间移动时,齿条203与齿轮结构303啮合驱动杠杆3,杠杆3转动且通过连杆4驱动脱扣半轴7移动到脱扣位置,使断路器本体不能合闸,断路器本体随着滑动部8移动到试验位置或连接位置时,齿条203与齿轮结构303分离,齿条203不再限位或驱动杠杆3,脱扣半轴7在复位弹簧的作用下复位到初始位置,并带动连杆4和杠杆3复位,此时可以操作断路器合闸。

64.如图8-12所示,所述杠杆3包括中部的枢转部和分别位于枢转部两端的受动部和铰接部,所述受动部为齿轮结构303,优选的,所述齿轮结构303的多个齿牙呈圆弧形设置;所述铰接部上设有铰接孔,所述铰接部通过铰接轴6与连杆4铰接,所述枢转部通过轴销5旋转安装在安装板1上。具体的,本实施例的所述连杆4呈直线长条形,两端分别与所述杠杆3和所述脱扣半轴7铰接,所述杠杆3也呈直线长条形,中部枢转安装,一端设有与联锁导向机构配合的受动部,另一端设有与连杆4一端铰接的铰接部,所述受动部为所述齿轮结构303,断路器本体随着滑动部8移动到试验位置或连接位置时,即所述齿条203与齿轮结构303分离时,所述连杆4的长度方向和杠杆3的长度方向均沿竖直方向设置,成一条竖直直线,使得联锁传动机构整体占用空间小,且安装定位可靠方便。当然根据需要所述杠杆3也可以采用其它结构,例如中部设有弯折结构的v型等。

65.如图8所示,所述导板2设置在固定部9的一侧,呈长条形沿滑动部8的移动方向设置,所述齿条203设置在导板2的上侧,导板2的上侧设有避让平面和设置在一端的驱动凸台,所述驱动凸台上设有所述齿条203。优选的,所述齿条203的多个齿牙呈直线设置。本实施例将齿条203设置在导板2的一端,仅在齿条203的一侧设有避让平面,根据需要也可以在齿条203的两侧均设置避让平面。

66.断路器本体随着滑动部8移动到试验位置或连接位置时,齿条203与齿轮结构303分离,杠杆3和脱扣半轴7在复位弹簧的作用下复位到初始位置,此时齿轮结构303与避让平面对应,所述连杆4和杠杆3沿竖直方向成直线设置位于一条直线上;断路器本体随着滑动部8从试验位置向连接位置移动时,齿条203驱动杠杆3向一侧转动,断路器本体随着滑动部8从连接位置向试验位置移动时,齿条203驱动杠杆3向另一侧转动。

67.以下结合图8-12进一步说明实施例一的联锁结构的动作过程。

68.如图9所示,此时滑动部8带着断路器移动到试验位置,齿轮结构303与导板2上的避让平面对应,此时齿条203与齿轮结构303分离,无法带动杠杆3旋转,脱扣半轴7在复位弹簧的作用下处于初始位置,同时带动连杆4及杠杆3均处于初始位置,此时脱扣半轴7的驱动轴701的端部、杠杆3的铰链孔302以及轴销5位于一条直线上,所述连杆4的长度方向和杠杆3的长度方向均沿竖直方向设置,此时产品可正常合闸。

69.如图11所示,此时滑动部8带着断路器从试验位置移动到连接位置的过程中,此时齿条203与齿轮结构303啮合传动,带动杠杆3向一侧转动,本实施例图中为顺时针旋转,从而带动连杆4使脱扣半轴7转向脱扣位置,杠杆3的铰链孔302转动到驱动轴701的端部和轴销5连线的一侧,此时断路器被迫分闸且无法正常合闸,从而保证产品在摇至或摇出连接位置之前保证产品处于分闸状态,保护操作人员的人身安全。

70.如图10所示,此时滑动部8带着断路器移动到连接位置,齿轮结构303位于导板2的齿条203远离避让平面的一侧,且齿条203与齿轮结构303分离,无法带动杠杆3旋转,此时脱扣半轴7在复位弹簧的作用下处于初始位置,同时带动连杆4及杠杆3均处于初始位置,此时脱扣半轴7的驱动轴701的端部、杠杆3的铰链孔302以及轴销5位于一条直线上,所述连杆4的长度方向和杠杆3的长度方向均沿竖直方向设置,此时产品可正常合闸。

71.如图12所示,此时滑动部8带着断路器从连接位置移动到试验位置的过程中,此时齿条203与齿轮结构303啮合传动,带动杠杆3向另一侧转动,本实施例图中为逆时针旋转,从而带动连杆4使脱扣半轴7转向脱扣位置,杠杆3的铰链孔302转动到驱动轴701的端部和

轴销5连线的另一侧,此时断路器被迫分闸且无法正常合闸,从而保证产品在摇至或摇出连接位置之前保证产品处于分闸状态,保护操作人员的人身安全。

72.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1