一种六水道式大型散热器总成的制作方法

1.本实用新型涉及车用散热器领域,尤其涉及的是一种六水道式大型散热器总成。

背景技术:

2.发热设备的高温不能散发就会升温,升温到一定程度会烧毁设备,或降低寿命;所以发热设备都需要散热;散热器是发电机组冷却系统的主要部件,其作用是将发电机组工作过程中产生的热量通过冷却液散发到空气中,因此散热器性能的好坏直接影响发电机组的性能。

3.现有技术中,国内外发电机组的散热器仍然沿用锡焊工艺的铜散热器,由于这种散热器在焊接时采用了锡铅焊料使散热器的散热性能受到了很大的影响,主片与冷却管连接处根部极易断裂。另外,随着铜资源的日益的短缺,其价格也在逐步升高,单台成本也是居高不下,用性能更优越的铝代替铜成为必然趋势。现有的铝制散热管多为扁平的矩形管,散热管内没有阻隔,冷却液在散热管内的流速较快,导致在短时间内无法将更多热量传导到散热管内,所以散热器的散热效率不高。

4.因此,现有技术存在缺陷,需要改进。

技术实现要素:

5.本实用新型所要解决的技术问题是:提供一种结构简单、散热效率高的六水道式大型散热器总成。

6.为了实现上述目的,本实用新型技术方案如下:

7.一种六水道式大型散热器总成,包括散热管箱、进水管、出水管及若干散热翅片,所述进水管与散热管箱的一侧端连接,所述出水管与散热管箱的另一侧端连接;

8.所述散热管箱呈矩形结构,所述散热管箱由若干个散热排管等距排列连接而成,若干所述散热翅片分别设于相邻两个所述散热排管之间的侧壁上;

9.所述散热排管包括左腔室、右腔室及六个排水道,所述左腔室与右腔室之间通过六个排水道连通,上下相邻所述排水道之间通过若干导流块连通,所述左腔室、右腔室、排水道及导流块为一体成型结构。

10.采用上述技术方案,所述的六水道式大型散热器总成中,所述左腔室及右腔室内分别设有横向贯通的连接管,所述进水管与位于最左侧端散热排管中左腔室的连接管连接,所述出水管与位于最右侧端散热排管中右腔室的连接管连接。

11.采用上述技术方案,所述的六水道式大型散热器总成中,所述出水管内还设有温度感应器。

12.采用上述技术方案,所述的六水道式大型散热器总成中,上下相邻所述排水道之间的间距为20~50mm。

13.采用上述技术方案,所述的六水道式大型散热器总成中,上下相邻所述排水道之间的间距为35mm。

14.采用上述技术方案,所述的六水道式大型散热器总成中,所述排水道呈圆柱管状结构。

15.采用上述技术方案,所述的六水道式大型散热器总成中,所述散热管箱采用铝制材料制成。

16.采用上述技术方案,所述的六水道式大型散热器总成中,所述散热翅片呈波纹结构,且所述散热翅片与散热排管接触的波峰壁面涂覆有导热涂层。

17.采用上述技术方案,所述的六水道式大型散热器总成中,所述导热涂层为碳化硅涂层。

18.采用上述各个技术方案,本实用新型的散热管箱采用若干个散热排管等距排列连接而成,散热排管内设有六个排水道,且上下相邻排水道之间通过若干导流块连通,如此设置,可降低冷却液在散热排管内的流通速率,使得散热管内的更多热量通过散热翅片传递散发,有效提高散热器的散热效率;左腔室、右腔室、排水道及导流块采用一体成型结构,可提高散热管箱整体的结构强度;在出水管内设置的温度感应器,可便于人们实时监测经过换热降温后的冷却液温度;整体结构简单、强度稳定、散热效率高,可推广使用。

附图说明

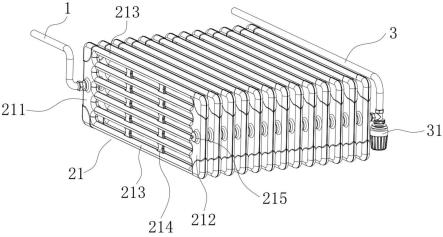

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的散热管箱结构示意图;

21.图3为本实用新型的前侧结构示意图;

22.图4为本实用新型的左侧结构示意图;

23.图5为本实用新型的散热翅片结构示意图。

具体实施方式

24.以下结合附图和具体实施例,对本实用新型进行详细说明。

25.如图1至图5所示,本实施例提供一种六水道式大型散热器总成,包括散热管箱2、进水管1、出水管3及若干散热翅片4,所述进水管1与散热管箱2 的一侧端连接,所述出水管3与散热管箱2的另一侧端连接。本实施例中,从进水管1进入的冷却液可通过散热管箱2进行散热降温,再通过出水管3排出。

26.所述散热管箱2呈矩形结构,所述散热管箱2由若干个散热排管21等距排列连接而成,若干所述散热翅片4分别设于相邻两个所述散热排管21之间的侧壁上。本实施例中,散热管箱2内的热量可通过散热翅片4散发至外。

27.所述散热排管21包括左腔室211、右腔室212及六个排水道213,所述左腔室211与右腔室212之间通过六个排水道213连通,上下相邻所述排水道213 之间通过若干导流块214连通,所述左腔室211、右腔室212、排水道213及导流块214为一体成型结构。本实施例中,散热排管21内设有六个排水道213,且上下相邻排水道213之间通过若干导流块214连通,如此设置,可降低冷却液在散热排管21内的流通速率,使得散热排管21内的更多热量通过散热翅片4 传递散发,有效提高散热器的散热效率;左腔室211、右腔室212、排水道213 及导流块214采用一体成型结构,可提高散热管箱2整体的结构强度。

28.如图2所示,进一步的,所述左腔室211及右腔室212内分别设有横向贯通的连接管

215,所述进水管1与位于最左侧端散热排管21中左腔室211的连接管215连接,所述出水管3与位于最右侧端散热排管21中右腔室212的连接管215连接。

29.如图2所示,进一步的,所述出水管3内还设有温度感应器31。本实施例中,在出水管3内设置的温度感应器31,可便于人们实时监测经过换热降温后的冷却液温度。

30.进一步的,上下相邻所述排水道213之间的间距为20~50mm。

31.更进一步的,上下相邻所述排水道213之间的间距为35mm。

32.如图2所示,进一步的,所述排水道213呈圆柱管状结构。

33.进一步的,所述散热管箱2采用铝制材料制成。

34.如图1及图5所示,进一步的,所述散热翅片4呈波纹结构,且所述散热翅片4与散热排管21接触的波峰壁面涂覆有导热涂层40。本实施例中,通过在散热翅片4与散热排管21接触的波峰壁面涂覆导热涂层40,可提高散热器的导热效率,防止散热翅片4与散热排管21之间的焊缝影响散热器的散热效率。

35.进一步的,所述导热涂层40为碳化硅涂层。

36.本实用新型的散热管箱采用若干个散热排管等距排列连接而成,散热排管内设有六个排水道,且上下相邻排水道之间通过若干导流块连通,如此设置,可降低冷却液在散热排管内的流通速率,使得散热管内的更多热量通过散热翅片传递散发,有效提高散热器的散热效率;左腔室、右腔室、排水道及导流块采用一体成型结构,可提高散热管箱整体的结构强度;在出水管内设置的温度感应器,可便于人们实时监测经过换热降温后的冷却液温度;整体结构简单、强度稳定、散热效率高,可推广使用。

37.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1