线束前段加工处理设备的制作方法

1.本实用新型属于线束加工技术领域,具体是线束前段加工处理设备。

背景技术:

2.线束由多根芯线构成,而每根芯线又包括导线和包覆在导线外的外皮;在对其进行加工前通常需要将芯线端部的一段外皮去除并露出导线,而后对导线端头进行打磨处理,方便进行后续的加工处理;

3.在对线束进行加工处理时会出现如下技术问题:

4.一是,在使用传统的线束剥皮装置时,利用切刀对线束端头进行切除,而后使得线束内的线芯暴露在外界,方便进行后续的加工处理,然后切除后的废料则散落到外界,或是装置中的缝隙处理,不便进行后续的处理工作;二是,传统线束剥皮装置只具备单一功能。

技术实现要素:

5.(一)解决的技术问题

6.针对现有技术的不足,本实用新型提供了线束前段加工处理设备,解决现有背景技术中提到的问题。

7.(二)技术方案

8.为实现以上目的,本实用新型通过以下技术方案予以实现:

9.线束前段加工处理设备,包括:

10.底板、固定设置到底板上方的顶架以及固定座组件,其中,

11.所述底板的边侧滑动式装配有用于装填废料的抽屉;

12.所述顶架的边侧安装有驱动缸,且驱动缸的表面安装有用于操控整个处理设备的控制器,所述顶架的上方安装有两组顶缸,所述固定座组件设置于顶架与底板之间的位置处;

13.固定座组件包含呈上下式分布的二号固定座和一号固定座,所述一号固定座内安装有侧缸,且侧缸的输出端上设置有活动切片,所述驱动缸通过气管分别与两组顶缸和侧缸连接,用于驱动顶缸和侧缸。

14.进一步的,所述底板的底端开设有凹槽,且凹槽内壁的两侧均焊接有限位条,所述抽屉的两侧均开设有用于装填限位条的条形槽。

15.进一步的,所述顶缸的输出端上设置有打磨辊,所述驱动缸用于驱动顶缸的输出端转动,所述打磨辊的外表面开设呈凹凸面。

16.进一步的,所述二号固定座和一号固定座的规格一致,所述一号固定座与二号固定座之间形成间距用于放置线束。

17.进一步的,所述二号固定座底端与活动切片对应的位置处焊接有固定切片,所述固定切片与活动切片呈上下对称式分布。

18.进一步的,所述固定切片的下表面开设有若干半圆形的切槽。

19.进一步的,所述一号固定座的上表面设置有折叠囊,且折叠囊的一侧与顶架内壁连接,另一侧粘合有滑板,所述折叠囊与气管之间通过支管连接,且支管的中部安装有气阀。

20.进一步的,所述一号固定座上表面靠近抽屉的一侧开设有斜面。

21.(三)有益效果

22.一是,通过设置单个驱动缸,通过气管与对应的顶缸和侧缸连接,可同时驱动顶缸上的打磨辊转动,侧缸上的活动切片上下移动,从而完成对线束剥离线头以及打磨线头的处理,一体式的结构设计方便进行对线束的前段加工;

23.二是,在一号固定座上设置折叠囊和滑板,通过操控气阀,可带动折叠囊进行展开作业,在剥线工作结束后,利用滑板推动废料,将其收入到抽屉内,完成对废料的统一化收集处理,解决了传统废料无法收集的问题。

附图说明

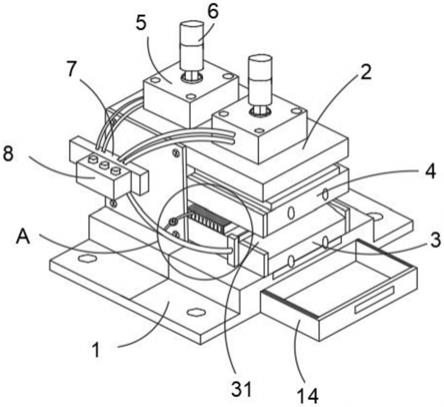

24.图1是本实用新型的整体结构示意图;

25.图2是本实用新型的图1局部结构a的放大图;

26.图3是本实用新型中活动切片和固定切片示意图。

27.附图标记:1、底板;2、顶架;3、一号固定座;31、斜面;4、二号固定座;41、固定切片;5、顶缸;6、打磨辊;7、驱动缸;8、控制器;9、支管;10、气阀;11、折叠囊;12、滑板;13、侧缸;131、活动切片;14、抽屉。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。此外,下文为了描述方便,所引用的“上”、“下”、“左”、“右”等于附图本身的上、下、左、右等方向一致,下文中的“第一”、“第二”等为描述上加以区分,并没有其他特殊含义。

29.实施例1:

30.本实施例给出顶架的具体结构,如图1和2所示,线束前段加工处理设备,其特征在于,包括:底板1、固定设置到底板1上方的顶架2以及固定座组件,其中,

31.底板1的边侧滑动式装配有用于装填废料的抽屉14;

32.具体使用时,将抽屉14从对应的凹槽内抽出即可。

33.顶架2的边侧安装有驱动缸7,且驱动缸7的表面安装有用于操控整个处理设备的控制器8,顶架2的上方安装有两组顶缸5,固定座组件设置于顶架2与底板1之间的位置处。

34.在一些示例中,底板1的底端开设有凹槽,且凹槽内壁的两侧均焊接有限位条,抽屉14的两侧均开设有用于装填限位条的条形槽,对应的限位条会在条形槽内进行线性滑动。

35.在一些示例中,顶缸5的输出端上设置有打磨辊6,驱动缸7用于驱动顶缸5的输出端转动,打磨辊6的外表面开设呈凹凸面,按动控制器8上的按钮后,可带动驱动缸7运作,而

后顶缸5带动打磨辊6进行转动,即可完成对线束端头的打磨处理。

36.通过采用上述技术方案:

37.设置单个驱动缸7,通过气管与对应的顶缸5和侧缸13连接,可同时驱动顶缸5上的打磨辊6转动,侧缸13上的活动切片131上下移动,从而完成对线束剥离线头以及打磨线头的处理,一体式的结构设计方便进行对线束的前段加工。

38.实施例2:

39.本实施例给出固定座组件的具体结构,如图3所示,固定座组件包含呈上下式分布的二号固定座4和一号固定座3,一号固定座3内安装有侧缸13,且侧缸13的输出端上设置有活动切片131,驱动缸7通过气管分别与两组顶缸5和侧缸13连接,用于驱动顶缸5和侧缸13。

40.在一些示例中,二号固定座4和一号固定座3的规格一致,一号固定座3与二号固定座4之间形成间距用于放置线束。

41.在一些示例中,二号固定座4底端与活动切片131对应的位置处焊接有固定切片41,固定切片41与活动切片131呈上下对称式分布。

42.在一些示例中,固定切片41的下表面开设有若干半圆形的切槽;

43.使用时,按动控制器8上的按钮,使得驱动缸7开启,控制侧缸13开启后,带动活动切片131向上移动,而后活动切片131与固定切片41贴合,完成对线束的剥头处理;而后控制器8发送指令到气阀10,使其开启,完成折叠囊11的充气,而后滑板12带动剥头处理后的废料进行平移,最终通过斜面31,并进入到抽屉14内即可。

44.注:上述的控制器采用plc226型号的控制器,同时折叠囊11内还设置有若干弹性件,利用弹性件的弹性恢复力,可使得折叠囊11恢复到初始状态。

45.在具体的应用场景中,一号固定座3的上表面设置有折叠囊11,且折叠囊11的一侧与顶架2内壁连接,另一侧粘合有滑板12,折叠囊11与气管之间通过支管9连接,且支管9的中部安装有气阀10;

46.其中,一号固定座3上表面靠近抽屉14的一侧开设有斜面31。

47.通过采用上述技术方案:

48.在一号固定座3上设置折叠囊11和滑板12,通过操控气阀10,可带动折叠囊11进行展开作业,在剥线工作结束后,利用滑板12推动废料,将其收入到抽屉14内,完成对废料的统一化收集处理,解决了传统废料无法收集的问题。

49.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1