一种轴向磁通电机的法兰结构的制作方法

1.本实用新型涉及轴向磁通电机领域,尤其涉及一种轴向磁通电机的法兰结构。

背景技术:

2.轴向磁通电机以轴向尺寸小、高转矩密度、高功率密度和高效率等优点,被广泛应用于电动汽车、通用工业和家用电器等领域。目前电机需通过法兰与其它设备连接,而轴向磁通电机与普通电机不同,其磁通方向为轴向,载流导体系径向放置,并且组成轴向磁通电机的转子和定子均为盘式结构。

3.由于轴向磁通电机结构的特殊性质,现有的法兰不能很好的与轴向磁通电机相匹配,进而无法实现与其它设备连接。

技术实现要素:

4.为了解决上述问题,本实用新型提供了一种结构新颖,合理布置并实现轴向磁通电机连接其它设备的法兰结构。

5.本实用新型提供一种轴向磁通电机的法兰结构,包括:

6.一法兰本体,所述法兰本体具有一前端面和一后端面,以及延伸连接在所述前端面和所述后端面之间的法兰外周缘,其中后端面被配置为连接轴向磁通电机;

7.多个凸块,所述凸块具有一设备连接面,所述凸块以所述设备连接面延伸超出于所述法兰外周缘的方式,被连接于所述法兰本体的外周缘。

8.作为优选的技术方案,多个所述凸块分为至少两排,且从上至下布置于所述法兰本体上,每排的所述凸块数量为两个。

9.作为优选的技术方案,每排两所述凸块的设备连接面之间的距离,其与所述法兰本体的直径一致。

10.作为优选的技术方案,位于同一列所述凸块的设备连接面,其位于同一平面。

11.作为优选的技术方案,所述设备连接面与所述后端面相垂直。

12.作为优选的技术方案,所述设备连接面上开设有至少一螺纹孔。

13.作为优选的技术方案,所述法兰本体具有贯穿所述前端面和所述后端面的电机安装孔,所述电机安装孔的数量为多个,且沿着所述法兰本体的周向间隔排列。

14.作为优选的技术方案,所述法兰本体呈环形,所述前端面包括从法兰内周缘至法兰外周缘方向排列的环形凸起部、环形台阶部和环形凹陷部,其中环形凸起部沿所述法兰本体的轴向尺寸,其大于所述环形凹陷部沿所述法兰本体的轴向尺寸,以使所述环形凸起部和所述环形凹陷部之间形成环形台阶部。

15.作为优选的技术方案,所述凸块延伸连接于所述环形凹陷部和所述环形台阶部。

16.作为优选的技术方案,所述电机安装孔位于所述环形凹陷部上。

17.作为优选的技术方案,所述凸块与所述后端面齐平。

18.与现有技术相比,本技术方案具有以下优点:

19.所述法兰结构通过所述法兰本体的后端面安装连接于所述轴向磁通电机,其他设备连接于设备连接面上,其中所述设备连接面延伸超出于所述法兰外周缘外,避免两者连接干涉,进而通过法兰结构将其他设备连接于轴向磁通电机上。另外,每排两所述凸块的设备连接面之间的距离,其与所述法兰本体的直径一致,防止所述凸块延伸长度过长,而增大整体尺寸,进而降低轴向磁通电机较小环境安装的适应性。再者所述法兰结构采用对称布置,不仅结构新颖,还提升结构的稳定性。

20.以下结合附图及实施例进一步说明本实用新型。

附图说明

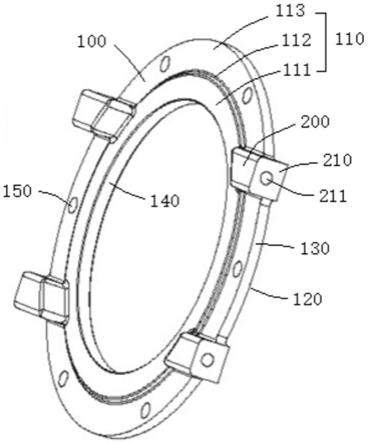

21.图1为本实用新型所述轴向磁通电机的法兰结构的立体图;

22.图2为本实用新型所述轴向磁通电机的法兰结构的主视图;

23.图3为本实用新型所述轴向磁通电机的法兰结构的后视图。

24.图中:100法兰本体、110前端面、111环形凸起部、112环形台阶部、113环形凹陷部、120后端面、130法兰外周缘、140法兰内周缘、150电机安装孔、200凸块、210设备连接面、211螺纹孔。

具体实施方式

25.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

26.如图1至图3所示,所述轴向磁通电机的法兰结构,包括:

27.一法兰本体100,所述法兰本体100具有一前端面110和一后端面120,以及延伸连接在所述前端面110和所述后端面120之间的法兰外周缘130,其中后端面120被配置为连接轴向磁通电机;

28.多个凸块200,所述凸块200具有一设备连接面210,所述凸块200以所述设备连接面210延伸超出于所述法兰外周缘130的方式,被连接于所述法兰本体100的外周缘。

29.所述法兰结构通过所述法兰本体100的后端面120安装连接于所述轴向磁通电机,其他设备连接于设备连接面210上,其中所述设备连接面延伸超出于所述法兰外周缘130外,避免两者连接干涉,进而通过法兰结构将其他设备连接于轴向磁通电机上。具体地,所述法兰本体100与所述轴向磁通电机同轴地连接于所述轴向磁通电机的外壳上,其他设备借助延伸超出于所述法兰外周缘130的设备连接面进行连接,不仅结构新颖,还实现了轴向磁通电机与其它设备的连接,其中其他设备包括但不限于风机、冷却设备等。

30.如图1和图2所示,多个所述凸块200分为至少两排,且从上至下布置于所述法兰本体100上,每排的所述凸块200数量为两个,并且两所述凸块200的设备连接面210均朝向所述法兰本体100的外侧。

31.作为优选地,每排的两所述凸块200对称布置,以及每列的两所述凸块200对称布置,以使四个所述凸块200形成如图1所示的矩形排列。通过采用对称布置,提升结构的稳固性,防止法兰结构重心偏移,而影响其与所述轴向磁通电机配合使用的效率。

32.具体地,位于上排的两所述凸块200的中心连线,其与位于下排的两所述凸块200的中心连线相平行,以实现对称布置。

33.参考图1,每排两所述凸块200的设备连接面210之间的距离,其与所述法兰本体100的直径一致,防止所述凸块200延伸长度过长,而增大整体尺寸,进而降低轴向磁通电机较小环境安装的适应性。

34.继续参考图1,位于同一列所述凸块200的设备连接面210,其位于同一平面。可使其它设备同时利用同一列的所述凸块200进行固定,以提升其它设备连接的稳固性。

35.进一步地,所述设备连接面210与所述后端面120相垂直。以使轴向磁通电机和所述其它设备,分别在所述法兰结构上的连接方向相垂直,合理布置,进一步防止两者连接干涉。

36.更进一步地,所述法兰本体100具有贯穿所述前端面110和所述后端面120的电机安装孔150,所述电机安装孔150的数量为多个,且沿着所述法兰本体100的周向间隔排列。电机紧固件沿法兰本体100轴向穿过所述电机安装孔150,以将所述法兰结构固定于所述轴向磁通电机上。所述电机安装孔150可为通孔或螺纹孔等,实现不同的连接方式。

37.所述设备连接面210上开设有至少一螺纹孔211,所述螺纹孔211平行于所述法兰本体100的前端面110和后端面120,以使设备紧固件沿法兰本体100轴线的垂直方向,将所述其它设备固定于所述凸块200上。

38.所述电机紧固件和所述设备紧固件可均为螺栓,并且所述电机紧固件和所述设备紧固件在所述法兰结构上的连接方向相垂直,以使轴向磁通电机和所述其它设备,分别在所述法兰结构上的连接方向相垂直。

39.如图1至图3所示,所述法兰本体100呈环形,所述前端面110包括从法兰内周缘140至法兰外周缘130方向排列的环形凸起部111、环形台阶部112和环形凹陷部113,其中环形凸起部111沿所述法兰本体100的轴向尺寸,其大于所述环形凹陷部113沿所述法兰本体100的轴向尺寸,以使所述环形凸起部111和所述环形凹陷部113之间形成环形台阶部112。

40.其中,所述电机安装孔150和所述凸块200均布置于所述环形凹陷部113上,以使所述法兰本体100能够同时布置所述电机安装孔150和所述凸块200同时,还利用所述环形凸起部111具有足够的强度,不仅合理布局,还提升结构强度。

41.具体地,所述形凸起部111沿所述法兰本体100的轴向尺寸,其略大于所述环形凹陷部113沿所述法兰本体100的轴向尺寸,以使所述法兰结构的轴向尺寸较小,以适用于所述轴向磁通电机的安装。

42.更具体地,所述凸块200远离所述设备连接面210的端面,其延伸连接于所述环形台阶部112,以使所述凸块200延伸连接于所述环形凹陷部113和所述环形台阶部112。其中由于所述环形台阶部112呈环形,以使所述凸块200远离所述设备连接面210的端面呈斜面,参考图1。

43.如图3所示,所述凸块200与所述后端面120齐平,以使所述法兰结构的底面为一水平面,提升其与所述轴向磁通电机的接触面积,进而增强两者的连接强度。

44.综上所述,所述法兰结构通过所述法兰本体100的后端面120安装连接于所述轴向磁通电机,其他设备连接于设备连接面210上,其中所述设备连接面延伸超出于所述法兰外周缘130外,避免两者连接干涉,进而通过法兰结构将其他设备连接于轴向磁通电机上。另

外,每排两所述凸块200的设备连接面210之间的距离,其与所述法兰本体100的直径一致,防止所述凸块200延伸长度过长,而增大整体尺寸,进而降低轴向磁通电机较小环境安装的适应性。再者所述法兰结构采用对称布置,不仅结构新颖,还提升结构的稳定性。

45.以上所述的实施例仅用于说明本实用新型的技术思想及特点,其目的在于使本领域内的技术人员能够了解本实用新型的内容并据以实施,不能仅以本实施例来限定本实用新型的专利采用范围,即凡依本实用新型所揭示的精神所作的同等变化或修饰,仍落在本实用新型的专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1