一种用于食品加工机的电机组件的制作方法

1.本实用新型及生活电器技术领域,具体涉及一种用于食品加工机的电机组件。

背景技术:

2.现有食品加工机的电机组件包括电机轴、与电机轴连接的第一驱动结构及同轴套设在第一驱动结构外周的第二驱动结构,第一驱动结构通过减速机构与第二驱动结构连接,使得电机组件为同轴向双速输出,提升食品加工机对不同食材的加工适应性。但针对需要较强低速负载能力的使用场景,如和面,相对于电机轴转速仅经一级减速的第二驱动结构的低速负载能力无法满足和面需求,导致面粉成团效果差,甚至无法成团。为解决上述技术问题,现有技术在减速箱内使用两个行星轮机构上下叠加传动减速,实现对第二驱动结构进行两级减速,提高其低速负载能力。然而,因使用多个行星轮机构导致电机组件结构复杂且体积尺寸过大,同时因各结构在减速箱壳体内的空间布局及安装空间的限制,使得两个行星轮机构中上下相邻的两个行星轮错位设置且在减速箱壳体内的分布不合理,在工作过程中极易出现传动不平稳,导致电机组件的运行平稳性差,尤其是低速负载驱动的工况下,长时间使用,会出现行星轮的齿面磨损及驱动机构的晃动,导致较大噪音产生并降低电机组件的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种用于食品加工机的电机组件,用以解决现有食品加工机的电机组件体积大、结构复杂,且运行可靠性低的技术问题。

4.为实现上述目的,本实用新型提供一种用于食品加工机的电机组件,包括电机轴、与电机轴连接的第一驱动结构及同轴套设在第一驱动结构外周的第二驱动结构,所述第二驱动结构通过减速机构与电机轴连接,所述减速机构包括壳体,所述壳体内设有相互配合的行星支架、多个双联齿轮、太阳轮和活动内齿圈,多个所述双联齿轮设于所述行星支架上且均布于所述壳体内,所述双联齿轮包括同轴一体连接的大齿轮和小齿轮,所述大齿轮分别与太阳轮和壳体上的固定内齿圈啮合,所述小齿轮与活动内齿圈啮合,所述第一驱动结构设于行星支架的输出端,所述第二驱动结构设于活动内齿圈的输出端,所述第一驱动结构的输出端端面不凸出于第二驱动结构的输出端端面。

5.可选地,所述固定内齿圈与活动内齿圈之间的齿数差为双联齿轮个数的整数倍n,n≤3。

6.可选地,所述小齿轮的齿顶圆直径不大于大齿轮的齿根圆直径。

7.可选地,所述小齿轮的齿宽不小于大齿轮的齿宽。

8.可选地,所述第一驱动结构的外侧壁与第二驱动结构的内侧壁形成由内向外截面逐渐减小的楔形间隙。

9.可选地,所述第一驱动结构与活动内齿圈之间设有第一轴承,所述活动内齿圈与壳体之间设有第二轴承,所述第一轴承的一端与行星支架抵接,另一端与活动内齿圈抵接。

10.可选地,所述第二轴承一端与活动内齿圈抵接,另一端与壳体抵接。

11.可选地,所述活动内齿圈的外侧壁设有凸缘,所述壳体的内侧壁设有与凸缘配合的滑槽。

12.可选地,所述行星支架与活动内齿圈之间具有间隙,所述间隙内设有耐磨垫。

13.可选地,所述壳体包括可拆卸连接的第一壳体和第二壳体,所述第一壳体的内侧壁沿周向设有内齿以形成固定内齿圈。

14.与现有技术相比,本实用新型的有益效果为:

15.1.本技术通过将多个双联齿轮设于行星支架上且均布于减速结构的壳体内,双联齿轮上的大齿轮分别与太阳轮和壳体上的固定内齿圈啮合,小齿轮与活动内齿圈啮合,不仅简化了减速机构的两级减速结构,实现电机组件的结构紧凑与小型化,而且因多个双联齿轮均布于减速机构的壳体内且双联齿轮的大齿轮和小齿轮同轴一体连接,保证了上下两级减速齿轮转动的同轴度,使得上下两级减速齿轮在转动过程中受力均衡,从而尽可能减少齿轮传动过程中偏移量的产生而降低电机组件的晃动,尤其是在较大的低速负载工况下,增大传动的平稳性和传动效率,从而保证电机组件运行的平稳性,提升电机组件的使用寿命;同时,第一驱动结构设于行星支架的输出端,第二驱动结构设于活动内齿圈的输出端,使得电机组件能够实现同轴向高低速输出,提升食品加工机对不同食材的加工适应性,并且提升第一驱动结构和第二驱动结构在不同的加工工况中的运行可靠性,提升食品加工机的加工效果以及用户体验。进一步地,所述第一驱动结构的输出端端面不凸出于第二驱动结构的输出端端面,以便于加工件快速对位安装于第一驱动结构的输出端,且缩小加工件与第二驱动结构的安装空间,有利于食品加工机的小型化。

16.2.本技术通过将固定内齿圈与活动内齿圈之间的齿数差为双联齿轮个数的整数倍n,且n不超过3,不仅能够使第二驱动结构具有足够大的扭矩,以适应需要较大低速负载能力的加工工况,如和面,提高食品加工机的加工效果和加工效率,而且还能够降低齿轮啮合时齿面接触应力,提高传动顺畅性和传动效率,减低齿轮的损坏风险,延长电机组件的使用寿命。

17.3.在需要较大低速负载能力的加工工况下,第二驱动结构存在因受到较大的负载冲击力而产生偏摆而使双联齿轮易发生上下窜动的情况,本技术通过小齿轮的齿顶圆直径不大于大齿轮的齿根圆直径,避免小齿轮的齿面与固定内齿圈发生碰撞卡死而导致电机组件出现损坏的问题。

18.4.本技术通过小齿轮的齿宽不小于大齿轮的齿宽,以保证小齿轮的齿面与活动内齿圈的齿面的有效啮合接触面,增大减输出扭矩,提升低速负载能力,并提升小齿轮的齿面机械强度,延长双联齿轮的使用寿命,延长电机组件的使用寿命。

19.5.本技术所述第一驱动结构的外侧壁与第二驱动结构的内侧壁形成由内向外截面逐渐减小的楔形间隙,不仅便于第一驱动结构与第二驱动结构之间的装配,提升装配效率,并且还能够对第一驱动结构进行径向限位,降低第一驱动结构径向晃动,保证第一驱动结构的传动可靠性。

20.6.本技术通过所述第一驱动结构与活动内齿圈之间设有第一轴承,所述活动内齿圈与壳体之间设有第二轴承,不仅能够保证第一驱动结构与活动内齿圈的转动顺畅性,而且对第一驱动结构和活动内齿圈进行径向限位,避免第一驱动结构和活动内齿圈的径向晃

动,提升第一驱动结构和第二驱动结构传动的平稳性,同时通过第一轴承的一端与行星支架抵接,另一端与活动内齿圈抵接,提升行星支架转动的平稳性,提升电机组件的运行的可靠性。

21.7.本技术通过第二轴承一端与活动内齿圈抵接,另一端与壳体抵接,以对活动内齿圈进行轴向限位,降低活动内齿圈的轴向晃动,提升活动内齿圈的转动平稳性,提升第二驱动结构的传动平稳性。

22.8.本技术通过活动内齿圈的外侧壁设有凸缘,壳体的内侧壁设有与凸缘配合的滑槽,进一步地,对活动内齿圈进行径向限位,降低活动内齿圈的径向晃动,提升活动内齿圈的转动平稳性,提升第二驱动结构的传动平稳性。

23.9.在电机组件长期使用过程中,行星支架与第一轴承的接触面会出现磨损,行星支架与第一轴承之间产生间隙,使得第一轴承与行星支架抵接,行星支架会存在一定轴向晃动而与活动内齿圈产生一定的干涉,本技术通过在行星支架与活动内齿圈之间的间隙内设有耐磨垫,以降低行星支架对活动内齿圈的转动干涉,保证电机组件的运行可靠性,延长电机组件的使用寿命。

24.10.本技术壳体包括可拆卸连接的第一壳体和第二壳体,所述第一壳体的内侧壁沿周向设有内齿以形成固定内齿圈,不仅保证大齿轮与固定内齿圈的传动可靠性,而且进一步简化电机组件的结构,实现电机组件的小型化。

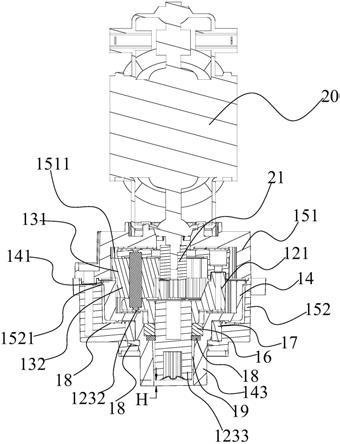

附图说明

25.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

26.图1为本实用新型食品加工机的整体结构示意图;

27.图2为本实用新型机体的立体结构示意图;

28.图3为本实用新型电机组件的结构示意图;

29.图4为本实用新型电机组件的爆炸结构示意图;

30.图5为本实用新型电机组件的结构剖视图;

31.图6为本实用新型双联齿轮位于壳体的分布示意图;

32.图7为本实用新型双联齿轮的结构示意图;

33.图8为本实用新型双联齿轮的仰视图;

34.图9为本实用新型双联齿轮的主视图;

35.图10为本实用新型活动内齿圈的结构示意图;

36.图11为本实用新型下壳体的结构示意图;

37.图12为本实用新型另一种实施方式电机组件的结构剖视图。

38.附图标记说明:

39.100机体;1电机组件;10减速机构;11太阳轮;12行星支架、121行星轴、122第一行星支架、123第二行星支架、1231输出端、1232支撑筋、1233第一驱动结构;13双联齿轮、131大齿轮、132小齿轮;14活动内齿圈、141凸缘、142支撑筋、143第二驱动结构;15壳体、151第一壳体、1511固定内齿圈、152第二壳体、1521滑槽;16第一轴承;17第二轴承;18耐磨垫;19

楔形间隙;20电机、21电机轴;200杯盖;300加工件;400搅拌杯。

具体实施方式

40.为了更清楚的阐释本实用新型的整体构思,下面再结合说明书附图以示例的方式进行详细说明。

41.需说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施方式的限制。

42.本技术提供的实施例中,如图1至图3所示,一种食品加工机,包括机体100、搅拌杯400及设于搅拌杯400内的加工件300,盖合搅拌杯400的杯盖200,机体100内设有用于驱动加工件300的电机组件1,以及容纳电机组件1的机壳。图1至3所示的食品加工机、机体和电机组件的结构示意图,为便于说明和理解,本技术所提供的下述内容,均是在上述图示产品结构基础上进行的阐述。当然,本领域技术人员可以理解的是,上述结构仅作为一种具体地示例和示意性地说明,并不能构成对本技术所提供技术方案地具体限定。

43.需要说明的是,图1中的机体1为上置于搅拌杯400,也可以是机体下置于搅拌杯,具体根据所需产品的设计结构与造型进行设置。

44.具体地,如图3至7所示,本技术提供用于食品加工机的电机组件1,包括电机轴111、与电机轴111连接的第一驱动结构1233及同轴套设在第一驱动结构1233外周的第二驱动结构143,所述第二驱动结构143通过减速机构10与电机轴21连接,所述减速机构包括壳体15,所述壳体15内设有相互配合的行星支架12、多个双联齿轮13、太阳轮11和活动内齿圈14,多个所述双联齿轮13设于所述行星支架12上且均布于所述壳体15内,所述双联齿轮13包括同轴一体连接的大齿轮131和小齿轮132,所述大齿轮131分别与太阳轮11和壳体15上的固定内齿圈1511啮合,所述小齿轮132与活动内齿圈14啮合,所述第一驱动结构1233设于行星支架12的输出端1231,所述第二驱动结构143设于活动内齿圈14的输出端。

45.本技术通过将多个双联齿轮13设于行星支架12上且均布于减速结构10的壳体15内,双联齿轮13上的大齿轮131分别与太阳轮11和壳体15上的固定内齿圈1511啮合,小齿轮132与活动内齿圈14啮合,不仅简化了减速机构10的两级减速结构,实现电机组件1的结构紧凑与小型化,而且因多个双联齿轮13均布于减速机构10的壳体15内且双联齿轮的大齿轮131和小齿轮132同轴一体连接,保证了上下两级减速齿轮转动的同轴度,使得上下两级减速齿轮在转动过程中受力均衡,从而尽可能减少齿轮传动过程中偏移量的产生而降低电机组件的晃动,尤其是在较大的低速负载工况下,增大传动的平稳性和传动效率,从而保证电机组件运行的平稳性,提升电机组件的使用寿命;同时,第一驱动结构1233设于行星支架的输出端1231,第一驱动结构1233的输出转速相对于电机轴21的输出转速进行了一级减速,用于绞肉碎菜等功能,并且不会将食材粉碎的过细而影响口感,且可减少因转速过快而导致的食材飞溅,提升用户使用体验;第二驱动结构143设于活动内齿圈14的输出端,第二驱动结构143的输出转速相对于电机轴21的输出转速进行了二级减速,可以满足和面等低速大扭矩输出的工作场景,即使得电机组件能够实现同轴向高低速输出,提升食品加工机对不同食材的加工适应性,并且提升第一驱动结构1233和第二驱动结构143在不同的加工工况中的运行可靠性,提升食品加工机的加工效果以及用户体验。

46.进一步地,所述第一驱动结构1233的输出端端面不凸出于第二驱动结构143的输出端端面,以便于加工件快速对位安装于第一驱动结构1233的输出端,且缩小加工件与第二驱动结构143的安装空间,有利于食品加工机的小型化。

47.具体地,如图5所示,所述第一驱动结构1233的输出端端面位于第二驱动结构143内,所述第一驱动结构1233的输出端端面与第二驱动结构143的输出端端面之间形成高度差h,以形成安装于第一驱动结构的加工件的安装定位引导腔,便于该加工件快速对位安装于第一驱动结构1233的输出端,并能够所属小加工件与第二驱动结构143的安装空间,有利于食品加工机的小型化。

48.优选地,所述高度差h不超过3mm,以保证形成有效地安装定位引导腔,避免因高度差过大而导致加工件与第一驱动结构1233的安装定位不便。更优选地,高度差h为1mm。

49.在本技术的另一种实施方式种,如图12所示,所示第一驱动结构1233的输出端端面与第二驱动结构143的输出端端面齐平,在食材加工处理后,便于对第一驱动结构1233和第二驱动结构143的输出端进行清洁,并能够所属小加工件与第二驱动结构143的安装空间,有利于食品加工机的小型化,提升用户体验。

50.如图4和5所示,所述行星支架12包括行星轴121、第一行星支架122和第二行星支架123,行星轴121穿设于双联齿轮13并安设于行星支架12上,第一星系支架122和第二行星支架123将双联齿轮13夹持固定,第一驱动结构1233与第二行星支架123的输出端1231一体注塑成型而设于输出端1231上。

51.需要说明的是,第一驱动结构1233也可以通过固定件设于第二行星支架123的输出端1231。

52.需要说明的是,第二驱动结构143可以与活动内齿圈14的输出端一体成型,也可以是通过固定件与活动内齿圈14的输出端固定连接。

53.作为本技术的一种优选实施方式,如图5所示,所述第一驱动结构1233的外侧壁与第二驱动结构143的内侧壁形成由内向外截面逐渐减小的楔形间隙19。

54.本技术在第一驱动结构1233和第二驱动结构143装配的过程中,通过将第一驱动结构1233穿设于第二驱动结构143内,第一驱动结构1233的外侧壁与第二驱动结构143的内侧壁形成由内向外截面逐渐减小的楔形间隙19,不仅便于第一驱动结构1233与第二驱动结构143之间的装配,提升装配效率,并且还能够对第一驱动结构1233进行径向限位,降低第一驱动结构1233径向晃动,保证第一驱动结构1233的传动可靠性。

55.在本技术的实施方式中,如图3至5所示,所述减速机构10的壳体15包括可拆卸连接的第一壳体151和第二壳体152,所述第一壳体151的内侧壁沿周向设有内齿以形成固定内齿圈1511,不仅保证大齿轮131与固定内齿圈1511的传动可靠性,而且进一步简化电机组件的结构,实现电机组件的小型化。

56.需要说明的是,所述壳体15内可设单独的固定内齿圈1511,该固定内齿圈通过固定件与壳体15的内壁固定连接。

57.作为本技术的一种优选实施方式,所述固定内齿圈与活动内齿圈14之间的齿数差为双联齿轮13个数的整数倍n,且n不超过3,不仅能够使第二驱动结构143具有足够大的扭矩,以适应需要较大低速负载能力的加工工况,如和面,提高食品加工机的加工效果和加工效率,而且还能够降低齿轮啮合时齿面接触应力,提高传动顺畅性和传动效率,减低齿轮的

损坏风险,延长电机组件1的使用寿命。

58.作为本技术的一种优选实施方式,如图7和8所示,所述小齿轮132的齿顶圆直径d1不大于大齿轮131的齿根圆直径d2。

59.在需要较大低速负载能力的加工工况下,第二驱动结构存在因受到较大的负载冲击力而产生偏摆而使双联齿轮易发生上下窜动的情况,本技术通过小齿轮132的齿顶圆直径d1不大于大齿轮131的齿根圆直径d2,避免小齿轮132的齿面与固定内齿圈1511发生碰撞卡死而导致电机组件1出现损坏的问题。

60.作为本技术的一种优选实施方式,如图9所示,所述小齿轮132的齿宽l1不小于大齿轮131的齿宽l2,以保证小齿轮132的齿面与活动内齿圈的齿面的有效啮合接触面,增大减输出扭矩,提升低速负载能力,并提升小齿轮132的齿面机械强度,延长双联齿轮13的使用寿命,延长电机组件的使用寿命。

61.作为本技术的一种优选实施方式,如图5所示,所述第一驱动结构1233与活动内齿圈14之间设有第一轴承16,所述活动内齿圈14与壳体15之间设有第二轴承17,不仅能够保证第一驱动结构1233与活动内齿圈14的转动顺畅性,而且对第一驱动结构1233和活动内齿圈14进行径向限位,避免第一驱动结构1233和活动内齿圈14的径向晃动,提升第一驱动结构1233和第二驱动结构143传动的平稳性。

62.进一步地,所述第一轴承16的一端与第二行星支架123抵接,另一端与活动内齿圈14抵接,提升第二行星支架132转动的平稳性,提升电机组件1的运行的可靠性。

63.更进一步地,所述第二轴承17一端与活动内齿圈14抵接,另一端与壳体15抵接,以对活动内齿圈14进行轴向限位,降低活动内齿圈14的轴向晃动,提升活动内齿圈14的转动平稳性,提升第二驱动结构143的传动平稳性。

64.作为本实用新型的一种优选的实施方式,如图10和图11所示,所述活动内齿圈14的外侧壁设有凸缘141,所述下壳体152的内侧壁设有与凸缘141配合的滑槽1521,进一步地,对活动内齿圈14进行径向限位,降低活动内齿圈14的径向晃动,提升活动内齿圈14的转动平稳性,提升第二驱动结构143的传动平稳性。

65.需要说明的是,所述滑槽1521内可设有润滑油,提升凸缘141在滑槽1521内的转动顺畅性,从而提高活动内齿圈14传动的平稳性。

66.在电机组件长期使用过程中,第二行星支架123与第一轴承16的接触面会出现磨损,第二行星支架123与第一轴承16之间产生间隙,使得第一轴承16与第二行星支架123抵接,第二行星支架123会存在一定轴向晃动而与活动内齿圈14产生一定的干涉,本技术通过在第二行星支架123与活动内齿圈14之间的间隙内设有耐磨垫18,以降低第二行星支架123对活动内齿圈14的转动干涉,保证电机组件1的运行可靠性,延长电机组件1的使用寿命。

67.优选地,所述第二行星支架123靠近耐磨垫18一侧上设有支撑筋142,以在第二行星支架123与耐磨垫18接触时,通过支撑筋142与耐磨18垫接触,从而减少滑动摩擦面积,保证第二行星支架123的传动平稳性。

68.本实用新型所保护的技术方案,并不局限于上述实施例,应当指出,任意一个实施例的技术方案与其他一个或多个实施例中技术方案的结合,在本实用新型的保护范围内。虽然,上文中已经用一般性说明及具体实施例对本实用新型作了详尽的描述,但在本实用新型基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,

在不偏离本实用新型精神的基础上所做的这些修改或改进,均属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1