电池组及使用其的电气设备的制作方法

1.本发明涉及一种能够切换低输出与高输出的电池组和/或电气设备,且将不同容量的电池电芯加以组合来实现小型化。

背景技术:

2.作为电动工具等电气设备的电源,使用锂离子电池等二次电池的电池组被广泛使用。电池组构成为能够相对于电气设备本体而装卸,当电压因放电而降低时,将电池组从电气设备本体卸下,并使用外部充电装置进行充电。现有的电池组中,设置有当发生短路等异常时停止电池组的继续使用的安全机构。作为代表性的安全机构,有设置于电力传输路径内的保险丝(电力保险丝)。保险丝是通过在电流过剩地流经电力路径时阻断介于电力路径的金属零件,而防止过大电流导致的负载部、电源部等的破损的电子零件。现有的电池组中,当电力路径中流动额定值以上的电流时,保险丝中所含的合金零件因焦耳热而熔断。利用所述保险丝的电力阻断是电控制无法恢复的不可逆的现象。

3.作为电池组的通常可能发生的轻微异常之一,有所谓的“过放电”与“过充电”状态。“过放电”是在作为电气设备本体的电动工具本体中使用电池组时,放电至规定的下限电压或下限容量以下的状态。在达到此状态的情形时,通过内置于电池组的电路的控制而成为无法使用(放电)电池组的状态(放电禁止状态)。为了进行此控制而在电池组与电气设备本体之间例如进行ld信号(异常信号)的交换。放电禁止状态中,利用作为电气设备本体的外部充电装置进行充电而恢复电池电芯的电压,由此利用电池组的控制部的微计算机自动解除放电禁止状态。

4.所谓“过充电”,是指在使用作为电气设备本体的外部充电装置对电池组进行充电时,达到规定的上限电压或上限充电容量的状态。在达到此状态的情形时,通过内置于电池组的电路的控制而成为无法进行电池组的充电的状态(充电禁止状态)。为了进行此控制而在电池组与电气设备本体之间例如进行ls信号(异常信号)的交换。充电禁止状态中,当将电池组安装于作为电气设备本体的电动工具本体并使用而电池电芯的电压从满充电状态下降时,通过电池组的控制部的微计算机自动解除充电禁止状态。

5.现有技术文献

6.专利文献

7.专利文献1:日本专利特开2019-004631号公报

技术实现要素:

8.发明所要解决的问题

9.现有的电池组中,进行了通过电控制无法恢复的不可逆的电力阻断(利用保险丝的阻断)与通过电控制能够恢复的可逆的电力阻断(利用ld信号、ls信号的阻断控制)这两种阻断。根据发明者等人的研究可知,在达到进行不可逆的电力阻断的异常状态之前,发生在短路部位处引起致命的短路现象之前的过渡性现象,例如作为短路对象的两个部位稍微

接触而分离的所谓的触点振动那样的预兆现象。因此,发明者等人对此种预兆现象的发生进行检测,认为若可在进行利用保险丝的不可逆的电力阻断之前,通过与保险丝手段不同的方法使电池组成为不可使用状态,则可进一步抑制电池组或电气设备本体的破损。

10.本发明是鉴于所述背景而成,其目的在于提供一种可在进行不可逆的电力阻断之前尽早检测预兆性的异常现象,从而阻止电池组的使用的电池组及使用其的电气设备。本发明的另一目的在于提供一种在抑制电池组的制造成本上升的同时,附加了检测预兆性的异常现象发生的功能的电池组及使用其的电气设备。本发明的另一目的在于提供一种可在包括多个连接端子的电池组中高精度地检测连接端子部中的短路状态的电池组及使用其的电气设备。

11.解决问题的技术手段

12.如下说明本技术中公开的发明中的代表性特征。根据本发明的一个特征,一种电池组,包括电池电芯、与电池电芯电连接且与外部的电气设备本体连接的连接部、以及控制电池电芯的放电或充电的控制部,控制部在是与电池组相关的规定的异常状态的情形时,停止或禁止电池电芯的放电或充电。另外,即便在其后判别为是规定的异常状态之后不再是规定的异常状态,控制部也维持电池电芯的放电或充电的停止或禁止。所述规定的异常状态是与电池电芯的电压、流经电池电芯的电流、电池电芯的温度中的至少任一者相关的一个或多个物理量满足规定的条件的情况。另外,规定的条件是电池电芯的电压低于规定值的状态在规定时间内发生了多次的情况,或者流经电池电芯的电流为规定值以上的状态在规定时间内发生了多次的情况。如此,控制部当在与电气设备本体连接的状态下为规定的异常状态的情形时停止或禁止充电及放电,并且即便其后消除规定的异常状态也维持充电及放电的停止或禁止的状态。

13.根据本发明的另一特征,控制部构成为,输出禁止电池电芯的充电的充电禁止信号,或者输出禁止电池电芯的放电的放电禁止信号,且即便从电气设备本体卸下并与充电装置连接,也禁止电池电芯的充电。电池组包括供传输充电禁止信号的充电禁止信号输出电路、或供传输放电禁止信号的放电禁止信号输出电路。另外,电池组的连接部(端子部)具有将经由充电禁止信号输出电路传输的充电禁止信号输出至充电装置的充电禁止信号输出端子,或者将经由放电禁止信号输出电路传输的放电禁止信号输出至电气设备本体的放电禁止信号输出端子。进而,电池组的控制部构成为进行(1)当输出一次充电禁止信号时维持充电禁止信号的输出,或者,当连接充电装置时再次输出充电禁止信号、(2)当输出一次放电禁止信号时维持放电禁止信号的输出,或者,当连接电气设备本体时再次输出放电禁止信号的(1)或(2)中的任一者的控制。

14.根据本发明的进而另一特征,在电池电芯与连接部(端子部)之间设置保险丝,具有利用保险丝阻断过电流、及利用控制部的电控制禁止充电及放电的两个系统的阻断功能。另外,在连接部包含从控制部输出充电禁止信号及放电禁止信号的信号端子,控制部在异常状态处于暂时性状态的情形时能够解除充电禁止信号及放电禁止信号,在异常状态处于连续发生的状态的情形时无法解除充电禁止信号。进而,作为多个电池电芯串联连接而成的电芯单元,至少具有第一电芯单元及第二电芯单元,且构成为,在第一电芯单元连接于比第二电芯单元更靠高电压侧的状态下,切换为第一电芯单元及第二电芯单元相互串联连接的串联连接状态与并联连接状态,并根据电气设备本体的端子形状,选择串联连接状态

或并联连接状态中的任一者。

15.根据本发明的进而另一特征,在包括电池电芯、与电池电芯电连接且与外部的电气设备本体连接的连接部(端子部)、以及控制电池电芯的控制部的电池组中,控制部当对起因于连接部的触点振动的短时间的短路进行检测时,禁止电池电芯的充电及放电并且即便与作为电气设备主体的充电装置连接也维持禁止的状态。另外,在所述电池组中,构成为,当在与外部的电气设备本体连接的状态下成为异常状态时,控制部禁止电池电芯的充电及放电,并且无法通过用户的操作来解除禁止的状态。另外,在作为多个电池电芯串联连接而成的电芯单元至少具有第一电芯单元及第二电芯单元的电池组中,构成为,当在电芯单元间发生了短路的情形时,在完全阻断电芯单元的放电路径或充电路径之前,在规定的条件下阻断放电路径或所述充电路径。所述电池组具有控制部及设置于放电路径或充电路径的保险丝。且构成为,当在电芯单元间发生了短路的情形时,在通过保险丝完全阻断放电路径或充电路径之前,通过控制部阻断放电路径或所述充电路径。由控制部进行的阻断构成为无法通过用户的操作来解除。此种电池组通过安装于电气设备本体而构成电气设备,所述电气设备本体具有能够装卸电池组的电池组安装部、与连接部连接的设备侧端子部、以及通过从电池组供给的电力受到驱动的负载部。

16.发明的效果

17.根据本发明,通过尽早发生在电池组的连接部(端子部)附近发生的触点振动那样的预兆现象,可在比利用保险丝的电力阻断更早的阶段,通过控制部的控制使电池组成为使用禁止状态。其结果,能够将电池组的完全的端子短路防患于未然。进而,通过利用电池组的控制部执行的软件来实现预兆现象的检测控制,因此可在不改变电气设备本体侧的结构的情况下实施本发明。

附图说明

18.[图1]是安装有本发明的实施例的电池组100的电动工具本体1的立体图。

[0019]

[图2]是本发明的实施例的电池组100的立体图。

[0020]

[图3]是图2的电池组100的展开立体图。

[0021]

[图4](a)是表示正极端子(162及172)、负极端子(167及177)的形状的部分立体图及表示高电压输出时的连接电路的图,(b)是用于表示高电压电气设备的终端部30与电池组100侧的端子的连接状况的部分立体图。

[0022]

[图5](a)是表示正极端子(162及172)、负极端子(167及177)的形状的部分立体图及表示低电压输出时的连接电路的图,(b)是用于表示低电压电气设备的终端部80与电池组100侧的端子的连接状况的部分立体图。

[0023]

[图6]是本实施例的电池组100的电路图。

[0024]

[图7]是本实施例的电池组100与高电压用的电气设备本体(电动工具本体1)的连接时的电路图。

[0025]

[图8]是本实施例的电池组100与外部充电装置300的连接时的电路图。

[0026]

[图9]是表示本实施例的电池组100中发生触点振动现象时的各信号波形的图。

[0027]

[图10]是表示本实施例的电池组100中的触点振动现象的检测程序的流程图。

[0028]

[图11]是表示本实施例的电池组100中的触点振动现象检测后的控制程序的流程

图。

[0029]

[图12]是本发明的第二实施例的电池组100a的电路图。

[0030]

[图13]是用于说明基于现有的保险丝的电力阻断状态的波形图。

具体实施方式

[0031]

实施例1

[0032]

以下,基于附图说明本发明的实施例。在以下的图中,对同一部分标注同一符号,并省略重复的说明。在本说明书中,作为电气设备的一例使用利用电池组运行的电动工具来进行说明。

[0033]

是安装有本发明的实施例的电池组100的电动工具本体1的立体图。作为电气设备的一形态的电动工具有各种各样的种类,除了广泛使用的利用额定电压18v的电池组的电动工具以外,还市售有使用可获得更高输出的额定电压36v的电池组100的电动工具。另外,根据申请人,市售有能够安装于额定电压18v的电动工具本体与额定电压36v的电动工具本体1中的任一者的多种电压兼容的电池组。

[0034]

图1所示的电动工具本体1被称为冲击工具,将钻头等前端工具9安装于输出轴,通过对前端工具施加旋转力或轴向的打击力来进行紧固作业。电动工具本体1包括形成外形的作为外框的外壳2。外壳2形成有大致筒状的主体部2a及从主体部2a的轴向中央附近向正交方向(下方)延伸的把手部2b。在外壳2的前方侧设置有作为输出轴的砧座(图中看不到),在输出轴形成有截面形状为六边形状的六角孔(未图示),在输出轴的前端设置有用于安装前端工具9的单触式的前端工具保持部8。此处,作为前端工具9而安装有十字的螺丝批头。在把手部2b的一部分且作业者握持时食指碰触的附近设置有扳机状的触发开关4。在触发开关4的附近设置有用于切换输出轴的旋转方向的正反切换杆5。在把手部2b的下方形成用于安装电池组100的电池组安装部2c。

[0035]

在电池组安装部2c,在左右两侧的内壁部分形成有沿前后方向平行地延伸的包含槽部的轨道部11a、轨道部11b,在它们之间设置有终端部30。终端部30通过合成树脂等非导体材料的一体成形而制造,在其中浇铸金属制的多个端子,例如正极输入端子32、负极输入端子37、ld端子(异常信号端子)38。进而,浇铸用于使电池组100的下侧正极端子172(图4中后述)与下侧负极端子177(图4中后述)短路的u字状的短路棒,短路棒的一端成为短路用端子39a,另一端成为短路用端子39b。此处,以与正极输入端子32的下侧分离的方式配置短路用端子39a,且以与负极输入端子37的下侧分离的方式配置短路用端子39a。此外,此处省略了后述的其他信号用的连接端子而未图示。

[0036]

终端部30形成有成为安装方向(前后方向)的抵靠面的垂直面30a及水平面30b,水平面30b成为在电池组100的安装时与上段面113(图2中后述)邻接、相向的面。在水平面30b的前方侧形成有与电池组100的隆起部115抵接的弯曲部12,在弯曲部12的左右中央附近形成有突起部14。突起部14兼作在左右方向上以二分割的形式形成的电动工具本体1的外壳的螺固用的凸台,并且还起到对电池组100朝安装方向的相对移动进行限制的止挡件的作用。

[0037]

图2是本发明的实施例的电池组100的立体图。电池组100在包含上壳110与下壳101的壳体中收容有10个额定电压3.6v的锂离子电池电芯。从电池组100的前方的阶差部

112在上段面113向后方侧延伸的部分成为插槽组配置区域120。上壳110的下段面111与上段面113形成为阶梯状,且形成从它们的连接部分向后方侧延伸的多个插槽121~128。插槽121~插槽128是沿电池组安装方向以具有规定长度的方式切除得到的部分,在所述切除得到的部分的内部配设有能够与电动工具本体1或外部的充电装置(未图示)的设备侧端子嵌合的多个连接端子。关于插槽121~插槽128,靠近电池组100的右侧侧面一侧的插槽121成为充电用正极端子(c+端子)的插入口,插槽122成为放电用正极端子(+端子)的插入口。另外,靠近左侧侧面一侧的插槽127成为负极端子(-端子)的插入口。在正极端子与负极端子(电力端子组)之间配置有向电池组100与电动工具本体1或外部的充电装置(未图示)传输信号用的多个信号端子,此处,信号端子用的四个插槽123~126设置于电力端子组之间。此外,插槽123是备用的端子插入口,在本实施例中未设置端子。

[0038]

插槽124是用于将成为电池组100的识别信息的信号输出至电动工具本体或充电装置的t端子用的插入口。插槽125是用于输入来自外部的充电装置(未图示)的控制信号的v端子用的插入口。插槽126是用于输出基于与电芯接触设置的未图示的热敏电阻(感温元件)的电池的温度信息的ls端子用的插入口。在成为负极端子(-端子)的插入口的插槽127的左侧,进而设置有ld端子用的插槽128,所述插槽128输出由包含于电池组100内的电池保护电路(未图示)产生的异常停止信号。

[0039]

在电池组100的上段面113的侧面形成有两根轨道部(轨道槽)118a、118b。轨道部118a、轨道部118b以长度方向与电池组100的安装方向平行的方式形成。轨道部118a、轨道部118b的槽部分的前方侧端部成为开放端,后方侧端部成为与隆起部115的前侧壁面连接的封闭端。在上段面113的后方侧形成有以隆起的方式形成的隆起部115。在隆起部115的中央附近形成有凹陷状的止挡部119。止挡部119在将电池组100安装于电池组安装部2c时成为突起部14(参照图1)的抵靠面。当电池组100安装于电动工具本体1的规定位置时,配设于电动工具本体1的多个端子(设备侧端子)与配设于电池组100的多个连接端子接触而成为导通状态。在将电池组100从电动工具本体1卸下时,通过按下位于左右两侧的闩锁116a、闩锁116b,爪状的卡止部117a(图中看不到)、卡止部117b向内侧移动而解除卡止状态,因此在此状态下使电池组100向与安装方向相反的一侧移动。

[0040]

本实施例的电池组100通过在电池组100侧的端子结构及36v用的电动工具本体1的设备侧的终端部30的端子结构上下功夫,既可安装于18v用的现有的电动工具本体,也可安装于36v用的电动工具本体1。在进行所述安装时,构成为,当将电池组100安装于18v用的电动工具本体时,电池组100的输出自动成为18v,当安装于36v用的电动工具本体1时,电池组100的输出自动成为36v。通常,电池组的输出电压是固定的,但在电池组100中,通过在收容电池电芯的壳体内设置多个电芯单元,且能够利用连接部件选择将它们以串联连接的形式输出还是以并联连接的形式输出,从而能够应对不同电压的设备。关于所述电池组,在使用多个电气设备时,无需分别准备不同种类的电池组。另外,在电压切换时无需特别的操作,从而并无发生操作错误之虞。

[0041]

图3是图2的电池组100的展开立体图。电池组100的框体由能够在上下方向上分离的上壳110与下壳101形成,在下壳101的内部空间收容10个电池电芯。10个电池电芯设置有两组各5个串联连接而成的电芯单元。通过将这两个电芯单元设为串联连接的状态,可获得36v的额定输出(高电压输出),通过设为并联连接的状态,可获得18v的额定输出(低电压输

出)。为了实现输出电压的自动切换,设置分别与第一电芯单元和第二电芯单元的正极连接的两个正极端子(162、172),并设置分别与第一电芯单元和第二电芯单元的负极连接的两个负极端子(167、177),当将电池组100安装于低电压用的电气设备本体时,从电池组输出第一电芯单元与第二电芯单元的并联连接输出(低电压)。同样地,当将电池组100安装于高电压用的电气设备本体(例如,电动工具本体1)时,从电池组100输出第一电芯单元与第二电芯单元的串联连接输出(高电压)。

[0042]

上壳110与下壳101由四个螺钉(未图示)加以固定。多个电池电芯(未图示)在各5个堆叠成2段的状态下,利用包含合成树脂等非导体的隔板145加以固定。隔板145以仅成为电池电芯的两端部的左右两侧开口的方式保持多个电池电芯。

[0043]

在隔板145的上侧固定有电路基板150。在比电路基板150的前后方向的中央稍靠前侧设置有插槽组配置区域160,多个连接端子(161、162、164~168、171、172、177)横向排列并通过焊接固定于所述插槽组配置区域160,并且进行这些连接端子与未图示的电路图案的电连接。在电路基板150进而搭载电池保护集成电路(integrated circuit,ic)、微计算机、正温度系数(positive temperature coefficient,ptc)热敏电阻、电阻、电容器、保险丝、发光二极管等各种电子元件(此处未图示)。电路基板150的材质是被称为印刷基板者,所述印刷基板是在含浸有相对于原材料具有绝缘性的树脂的基板上通过铜箔等导电体印刷有图案配线而成,可使用单层基板、双面基板、多层基板。本实施例中,使用双面基板在电路基板150的上表面(正面且从图3可见的上侧的面)与下表面(背面)形成配线图案。

[0044]

本实施例的电池组100的连接端子组中,仅正极端子与负极端子各设置两个。除此以外的连接端子、即插槽124~插槽126、插槽128的t端子、v端子、ls端子、ld端子(均未图示)的数量各为一个,且呈与以往使用的电压固定电池组相同的端子形状。正极端子(161、162、171、172)与负极端子(167、177)配置于在左右方向上大幅远离的部位,且在它们之间设置有3个信号端子(t端子164、v端子165、ls端子166)。本实施例中,作为电力端子用的零件,使用沿水平方向延伸的臂部在上侧的左右设置1组,在下侧的左右设置1组合计2组的零件。此外,信号端子(164~166、168)中也在上下具有两个臂部,但它们由同一构件形成且电性上为同电位。

[0045]

在负极端子对(167、177)的左侧设置有ld端子168。ld端子168也形成为具有上侧与下侧的两组臂部。所有的信号端子(164~166、168)使各自的脚部从表面贯穿电路基板150上形成的多个安装孔直至背面,并在背面侧通过焊接而固定。如以上所述,在电路基板150上搭载未图示的电子元件,多个连接端子通过焊接固定之后,通过未图示的螺钉固定于隔板145。

[0046]

下壳101为上表面开口的大致长方体的形状,包含底面、相对于底面而沿垂直方向延伸的前表面壁、后表面壁、右侧侧壁、左侧侧壁。下壳101的内部空间形成为适于收容隔板145的形状。在下壳的前表面壁的大致中央设置有狭缝104。关于下壳101的狭缝104,上壳110的狭缝134被用作流入口,所述流入口用于在利用充电装置进行充电时从下壳101的狭缝104将外部气体吸入电池组100的内部空间中,在对电池组100的内部进行冷却之后使冷却风经由上壳110的狭缝134流入充电装置中,且下壳101的狭缝104被用作冷却风的吸气口。此外,冷却风的流动也可相反。

[0047]

来自电池电芯侧的输出向电路基板150的连接(电池电芯与电路基板150的连接)

是经由朝上方向呈板状延伸的连接用的引出接片261、引出接片266、引出接片271、引出接片276而进行。另外,来自串联连接的电池电芯的中间连接点的导线的端部294、端部296~端部299以朝上方向延伸的方式配置,并焊接于电路基板150上。进而,来自串联连接的电池电芯的中间连接点的中间引出接片262、中间引出接片263以朝上方向延伸的方式配置以便与电路基板150连接。在隔板145的上侧形成有用于固定电路基板150的螺丝柱146、螺丝柱147。

[0048]

隔板145将10个电池电芯各5个堆叠成上下两段。电池电芯插入至隔板145的圆筒状的空间内。10个电池电芯使用被称为所谓的18650尺寸的直径18mm、长度65mm的能够多次充放电的锂离子电池电芯。各电池电芯的轴线以分别成平行的方式层叠,且将邻接的电芯的朝向以交替相反的方式配置,并使用金属制的连接板(图中看不到)将邻接的电池电芯的正极端子与负极端子加以连接。如此一来,5个电池电芯相互连接而构成电芯单元。此处收容两组电芯单元。

[0049]

上侧电芯单元130的正极使用形成有引出接片261的引出板而与电路基板150连接,上侧电芯单元130的负极使用形成有引出接片266的引出板而与电路基板150连接。同样地,下侧电芯单元140的正极使用形成有引出接片271的引出板270而与电路基板150连接,下侧电芯单元140的负极使用形成有引出接片276的引出板而与电路基板150连接。此处,在引出板270与引出接片271之间形成有起到保险丝182(参照后述的图6)的作用的窄幅部272。窄幅部272在阈值i1以上的大电流持续规定时间以上的情形时通过熔融而成为切断状态,由此消除引出板270与引出接片271的电连接状态。此外,虽然在图3中看不到,但通过在上侧电芯单元130用的引出接片261中也形成窄幅部而发挥保险丝152(参照后述的图6)的功能。

[0050]

图4(a)是表示本实施例的正极端子(162及172)、负极端子(167及177)的形状的部分立体图及表示高电压输出时的连接电路的图,图4(b)是用于表示高电压用电气设备本体的终端部30与电池组100侧的端子的连接状况的部分立体图。如图4(a)所示,本实施例的电池组100的连接端子组中,仅正极端子与负极端子各设置两个。在插槽122(参照图3)中,上侧正极端子162与下侧正极端子172排列配置。上侧正极端子162与下侧正极端子172通过金属板的冲压加工而形成,使脚部贯穿电路基板150,并通过焊接等固定被贯穿的一侧。上侧正极端子162与下侧正极端子172隔开距离而配置,且处于物理上的非接触状态,在电池组100内处于电非导通状态。同样地,在插槽127(参照图3)中,上侧负极端子167与下侧负极端子177排列配置。上侧负极端子167与下侧负极端子177也隔开距离而配置,且处于物理上的非接触状态,在电池组100内处于电非导通状态。上侧正极端子162与上侧负极端子167、下侧正极端子172与下侧负极端子177是相同的金属零件。

[0051]

在电池组100的内部收容有5个锂离子电池电芯串联连接而成的下侧电芯单元140与电池电芯串联连接而成的上侧电芯单元130,上侧电芯单元130的正极与相当于第一正极端子的上侧正极端子162连接,上侧电芯单元130的负极与相当于第一负极端子的下侧负极端子177连接。同样地,下侧电芯单元140的正极与相当于第二正极端子的下侧正极端子172连接,下侧电芯单元140的负极与相当于第二负极端子的上侧负极端子167连接。此外,所谓此处所述的电芯单元的上侧、下侧,并非意指电池电芯位于下壳101内的上段或位于下段的物理性位置,而是在将两个电芯单元串联连接时,将位于接地侧的电芯单元称为“下侧电芯

单元”,将串联连接时位于高电压侧的电芯单元称为“上侧电芯单元”,且以电气电位为基准。

[0052]

在此种电池组100的形态中,将电动工具本体1侧的正极输入端子32与上侧正极端子162连接,将负极输入端子37与上侧负极端子167连接,并且如虚线39所示,若通过电动工具本体1侧的终端部30中包含的短路棒将下侧正极端子172与下侧负极端子177加以电连接,则实现下侧电芯单元140与上侧电芯单元130的串联连接的输出、即将额定电压36v从电池组100输出至电动工具本体1的负载装置40。

[0053]

图4(b)是表示额定电压36v的电动工具本体1的终端部30与电池组100侧的连接端子(162、167、172、177)的连接关系的图。终端部30设置于电动工具本体1的电池组安装部2c。在终端部30设置有与电池组100的插槽121~插槽128(参照图2)对应的设备侧端子(32、39a、34~36、37、39b、38),以浇铸至合成树脂制的基台31的方式进行固定。短路电路39是由金属板制成的短路棒,如图4所示,可通过将弯曲成u字状的金属板与正极输入端子32或负极输入端子37等其他设备侧端子一起浇铸至合成树脂制的基台31而构成。弯曲成u字状的金属板的其中一侧的端部成为短路用端子39a,另一侧的端部成为短路用端子39b。基台31的上侧的连接端子部与下侧的板状的端子部且相同参照符号的部分包含电导通的金属板。此处,在与插槽123(参照图3)对应的位置未设置设备侧端子。作为电力用的输入端子,电力接收用的正极输入端子32与负极输入端子37以比其它端子小的尺寸构成,并分别设置于短路用端子39a、短路用端子39b的上侧。正极输入端子32与短路用端子39a未导通。另外,负极输入端子37与短路用端子39b未导通。

[0054]

在安装电池组100时,正极输入端子32仅与上侧正极端子162嵌合,负极输入端子37仅与上侧负极端子167嵌合。另外,在电动工具本体1的终端部30设置有使下侧正极端子172与下侧负极端子177短路的小的短路用端子39a、短路用端子39b,因此在安装电池组100时,下侧正极端子172与下侧负极端子177通过短路电路39而电连接。

[0055]

正极输入端子32包含与上侧正极端子162嵌合的部分且形成为平板状的端子部、及进行与电动工具本体1侧的电路基板侧的接线且向基台31的上方突出的端子部。正极输入端子32被浇铸至合成树脂制的基台31。负极输入端子37也与正极输入端子32同样,端子板的高度被设为比其他端子(34~36、38)板的一半稍小的程度的高度。其他端子(34~36、38)是信号传输用的端子。在终端部30的合成树脂制的基台31的前侧与后侧设置有用于由外壳夹持的凹部31a及凹部31b。

[0056]

在图4(b)中,在安装电池组100时,当使电池组100相对于电动工具本体1沿着插入方向(滑动方向)相对移动时,正极输入端子32与短路用端子39a穿过同一插槽122(参照图4)而插入至内部,从而上侧正极端子162与下侧正极端子172分别嵌合。此时,正极输入端子32以将上侧正极端子162的嵌合部间扩展的方式压入至上侧正极端子162的臂部162a与臂部162b之间,短路用端子39a以将下侧正极端子172的臂部172a与臂部172b之间扩展的方式压入。同样地,负极输入端子37与短路用端子39b穿过同一插槽127(参照图2)而插入至内部,并分别与上侧负极端子167和下侧负极端子177嵌合。此时,负极输入端子37以将嵌合部间扩展的方式压入至上侧负极端子167的臂部167a与臂部167b之间。进而,短路用端子39b以将下侧负极端子177的臂部177a与臂部177b之间扩展的方式压入。如此,通过图4(b)的连接形态的实现,从而实现下侧电芯单元140与上侧电芯单元130的串联连接的输出,即从电

池组100输出额定电压36v。

[0057]

图5(a)及(b)是表示在现有的额定电压18v的电动工具本体(未图示)安装本实施例的电池组100时的连接状态的图。终端部80设置于电动工具本体的电池组安装部。正极输入端子82、负极输入端子87等连接端子以浇铸至合成树脂制的基台81的方式固定于终端部80。其他设备侧端子(84~86、88)与固定于图4的终端部30的设备侧端子(34~36、38)相同。在电池组100安装于电动工具本体时,正极输入端子82的端子部以将上侧正极端子162与下侧正极端子172的开口端部两者扩展的方式嵌合压入,从而正极输入端子82的端子部的上侧一部分的区域与上侧正极端子162接触,下侧一部分的区域与下侧正极端子172接触。如此,通过使正极输入端子82的端子部同时嵌合于上侧正极端子162的臂部162a、臂部162b与下侧正极端子172的臂部172a、臂部172b,两个正极端子(162及172)成为短路状态。同样地,负极输入端子87的端子部以将上侧负极端子167与下侧负极端子177的开口端部两者扩展的方式嵌合压入,从而负极输入端子87的端子部的上侧一部分的区域与上侧负极端子167接触,下侧一部分的区域与下侧负极端子177接触。如此,通过使负极输入端子87的端子部同时嵌合于上侧负极端子167的臂部167a、臂部167b与下侧负极端子177的臂部177a、臂部177b,两个负极端子(167及177)成为短路状态,对电动工具主体进行下侧电芯单元140与上侧电芯单元130的并联连接的输出,即输出额定电压18v。此外,所述端子部相当于连接部。

[0058]

如以上所述,通过将本实施例的电池组100安装于18v用的电动工具本体或36v用的电动工具本体1中的任一者,而自动切换电池组100的输出。由于此电压切换根据电动工具本体侧的终端部的形状而自动进行,因此并无发生电压设定错误之虞。

[0059]

在使用外部充电装置(未图示)对电池组100进行充电的情形时,能够利用与现有的18v用电池组相同的充电装置来充电。由于在电池组100的插槽121设置有与上侧正极端子162和下侧正极端子172同等形状的充电用的正极端子161、正极端子171(参照图3),因此代替放电用的正极端子(162、172),将充电用的正极端子161、正极端子171连接于外部充电装置(未图示)的正极端子即可。如此,对于电池组100,可设为使下侧电芯单元140与上侧电芯单元130并联连接的状态而使用18v用的充电装置进行充电。

[0060]

图6是表示本实施例的电池组100的内部电路的框图。此处,仅图示出用于说明控制部190与保护ic 151、保护ic 181相对于上侧电芯单元130及下侧电芯单元140的连接状况的基本构成部分,省略了其他相关的电路,特别是用于进行与本体设备侧的信号端子的交换的电路等的图示。如图4所示,电池组100具有上侧正极端子(上+)162、下侧正极端子(下+)172、上侧负极端子(上-)167、下侧负极端子(下-)177、及ls端子166、ld端子168而构成。在电池组100,除了这些以外还设置有充电用的上侧正极端子(上c+)161及下侧正极端子(下c+)171、以及其他信号端子组(t端子、v端子),但此处省略了它们的图示。在上侧正极端子162与下侧负极端子177连接有上侧电芯单元130的输出。即,上侧电芯单元130的正极(+输出)与上侧正极端子162连接,上侧电芯单元130的负极(-输出)与下侧负极端子177连接。同样地,下侧电芯单元140的正极(+输出)与下侧正极端子172连接,下侧电芯单元140的负极(-输出)与上侧负极端子167连接。

[0061]

ls端子166相当于充电禁止信号输出端子,ld端子168相当于放电禁止信号输出端子。另外,具有将控制部190与ld端子168电连接的放电禁止信号输出电路。在图6中,放电禁止信号输出电路包含控制部190、将控制部190与开关元件191加以连接的线路(第二电路

部)、将开关元件191与ls端子166加以连接的线路(第三电路部)、开关元件191、ld端子168而构成。如后所述,所述放电禁止信号输出电路输出放电禁止信号187(ld信号250),以在产生触点振动现象时停止(禁止)电池组100的放电,其后,以即便与其他电气设备本体连接也无法进行电池组100的放电的方式维持放电的禁止状态。另外,具有将控制部190与ls端子166电连接的充电禁止信号输出电路。在图6中,充电禁止信号输出电路包含控制部190、将控制部190与ls端子166加以连接的线路(第一电路部)、ls端子而构成。如后所述,当在将电池组100连接于电气设备本体的状态下在放电中产生了触点振动现象的情形时,所述充电禁止信号输出电路输出充电禁止信号188,使得即便将电池组100连接于充电装置300也无法进行充电。即,控制部190构成为,当检测到触点振动现象时,输出放电禁止信号187(ld信号250)并且还输出充电禁止信号188(ls信号255)。

[0062]

在上侧电芯单元130与下侧电芯单元140分别设置有用于监视电池电芯的电压的保护ic 151、保护ic 181,在这些保护ic 151、181连接有具有微计算机的控制部190。保护ic 151通过输入上侧电芯单元130的各电池电芯的两端电压,除了执行过充电保护功能、过放电保护功能之外,还执行电芯平衡功能、级联连接功能、断线检测功能,且是作为“锂离子电池用保护ic”而市售的集成电路。另外,保护ic 151在上侧电芯单元130中的任一个电池电芯的电压下降至规定的下限值而成为过放电状态的情形时,将表示过放电的信号(高信号)156输出至控制部190。另外,在未图示的外部的充电装置安装电池组100而进行充电时,保护ic 151在检测到上侧电芯单元130中的任一个电池电芯的电压超过了规定的上限值而成为过充电状态的情形时,将表示过充电状态的过充电信号(高信号)155输出至控制部190。

[0063]

在下侧电芯单元140连接有保护ic 181。保护ic 181监视下侧电芯单元140内的各电池电芯的电压,并在检测到任一个电池电芯的电压下降至规定的下限值的状态(过放电状态)的情形时,将过放电信号186(高信号)输出至控制部190。另外,在未图示的外部的充电装置安装电池组100而进行充电时,保护ic 181在检测到下侧电芯单元140中的任一个电池电芯的电压超过了规定的上限值的情形时,将表示过充电状态的过充电信号185(高信号)输出至控制部190。

[0064]

在下侧电芯单元140的电路中,即下侧正极端子172与上侧负极端子167之间的电路中,进而设置有控制部190。即,相对于在与上侧电芯单元130并列设置的电路配置保护ic 151,在与下侧电芯单元140并列设置的电路配置具有保护ic 181与微计算机(微控制器单元(micro controller unit))的控制部190。向控制部190输入来自保护ic 151的输出(过放电信号156、过充电信号155)及来自保护ic 181的输出(过放电信号186、过充电信号185)。控制部190监视上侧电芯单元130与下侧电芯单元140的电压。上侧电芯单元130与下侧电芯单元140中包含的各电池电芯的电压调整由各个保护ic 151、181进行。控制部190进行电流值或电芯温度的监视并且监视上侧电芯单元130与下侧电芯单元140的状态,以综合控制两者的运行状况,例如进行电芯单元间的电压平衡的调整。

[0065]

在下侧电芯单元140的接地侧设置有用于测定电流值的分流电阻189,且电流检测电路184通过测定分流电阻189的两端电压来检测电流值。电流检测电路184的输出被输入至控制部190。在电动工具本体1需要紧急停止的情形时,控制部190经由ld端子168将放电禁止信号187传输至电气设备本体侧。另外,控制部190经由ls端子166向未图示的充电装置

输出充电禁止信号188。

[0066]

在控制部190设置有未图示的存储装置,适当存储通过未图示的微计算机运行的软件或参数等。另外,在控制部190连接有电芯温度检测部件193。在电芯温度检测部件193连接有未图示的多个温度传感器的输出。作为温度传感器,可使用热敏电阻,将一个以上的热敏电阻设置于与上侧电芯单元130相接或接近的部位,将其他热敏电阻设置于与下侧电芯单元140相接或接近的部位。电芯温度检测部件193利用相对于温度变化而言的热敏电阻的电阻的变化,测定上侧电芯单元130与下侧电芯单元140各自的温度,并将其输出至控制部190。

[0067]

控制部190的驱动用电源由与下侧电芯单元140连接的电源电路(电源部)180生成,并将基准电压vdd供给至控制部190。本实施例的电池组100为18v与36v的电压切换式,因此,当在上侧电芯单元130侧的保护电路搭载控制部190(微计算机)时,在两个电芯单元的串联连接时与并联连接时,控制部190的接地电位发生变化。因此,在下段侧(接地侧)设置电源电路180,以防止电源电路180的接地电位发生变化。通过所述控制部190的配置,即便将输出电压设为额定值18v与36v的切换式,也可使控制部190稳定地运转。控制部190可切换施加至自身的电源电压(vdd)的保持与解除,且具有通常运行状态(正常模式)、运行功能限制状态(所谓的休眠模式)及运行停止状态(所谓的关机)。

[0068]

向控制部190输入与上侧正极端子162连接的上侧电压检测电路157的输出。所述输出在电池组100未安装于电动工具本体1或外部充电装置(未图示)的情形时表示上侧电芯单元130的电位。另一方面,在安装于低电压(18v)用的电动工具本体1的情形时,由于上侧正极端子162与下侧正极端子172连接,因此上侧电芯单元130与下侧电芯单元140各自的正极为同电位,各自的负极为同电位。据此,控制部190通过对上侧正极端子162的电位与下侧正极端子172的电位进行比较,而可判别电池组100是未安装的状态、或安装于低电压设备本体抑或是安装于高电压设备本体。此外,为了检测下侧正极端子172的电位,宜构成为控制部190可获取下侧电芯单元140内的电池电芯中的最上位的电池电芯的正极电位。在必须停止来自电池组100的电力供给的状况,例如产生放电时的过大电流、放电时的电芯电压的降低(过放电)、电芯温度的异常上升(过温度)等时,经由控制部190向电动工具本体侧传输放电禁止信号187,由此使电动工具本体的动作迅速停止。放电禁止信号187的传输是通过如下操作来进行,即:通过从控制部190的输入输出(input/output,i/o)端口输出高信号而使开关元件191导通,由此使ld端子168降低至接地电位。

[0069]

控制部190的状态中有正常、休眠、关机三个阶段。正常是控制部190始终启动的状态。休眠是将外部电路或控制部190自身的功能的动作限制为最小限度,控制部190自己间歇性启动的模式,例如重复在10毫秒的启动后停止240毫秒的动作。关机是完全不供给基准电压vdd的状态且控制部190完全停止的状态。控制部190不仅能够在电池组100安装于电动工具本体时运行,也能够在未安装于电动工具本体时运行。其中,在未安装电池组100时,或即便安装时电动工具也在一定时间以上未被使用时,例如电气设备本体的触发操作结束后2小时左右未进行触发操作的情形时,控制部190转移至休眠状态。当电动工具本体的触发开关4被再次拉起而在马达3(参照图7)中流动电流时,控制部190检测由电流检测电路184检测到的电流值的增加并恢复至正常状态。

[0070]

图7是安装有电池组100的电动工具本体1(高电压用电气设备)的电路图。右侧是

电池组100,具体的电路结构与图6所示的相同,因此省略重复的说明。如图4所示,在额定值36v的电动工具本体1的终端部30(参照图4)中,包含使下侧正极端子172与下侧负极端子177短路的短路电路39。如此,通过在电动工具本体1设置具有短路电路39的终端部30(参照图4),仅安装具有两个正极端子(162、172)及两个负极端子(167、177)的本实施例的电池组100即可建立上侧电芯单元130与下侧电芯单元140的串联连接电路。即,在电动工具本体1的正极输入端子32仅连接有位于上侧的上侧正极端子162,在负极输入端子37仅连接有位于上侧的负极端子167。另外,位于下侧的下侧正极端子172与位于下侧的下侧负极端子177通过短路电路39而连接。

[0071]

在电动工具本体1包含用于进行马达3的旋转控制的控制部20。控制部20中包含微计算机,向控制部20供给驱动用的基准电压vdd1(5v或3.3v)。基准电压vdd1由将正极输入端子32与负极输入端子37的两端电压作为输入的电源电路21而供给。电压检测电路22对正极输入端子32与负极输入端子37之间的电压(电池组100的电压)进行测定,其输出被输出至控制部20。从电压检测电路22向控制部20的输入端口输入正极输入端子32的电压(v+)。控制部20经由输出端口(模拟/数字(analog/digital,a/d)输出端子)输出用于接通开关元件25的信号。开关元件25是用于在接收到放电禁止信号187(ld信号)时,通过控制部20的微计算机的控制使马达3停止的开关。开关(sw)状态检测电路23是对触发开关4的状态是接通还是断开进行检测的电路,只要稍微拉起触发开关4的杆便将接通信号输出至控制部20。控制部20进行各种控制用的信号、来自传感器类的输入信号、向电池组100的控制信号等各种信号的输入输出。电流检测电路24通过测定分流电阻26的两端电压而将流经马达3的电流值的大小输出至控制部20。

[0072]

ld端子38经由电阻器28而与控制部20的输入输出端口连接。电阻器28与控制部20之间经由电阻器27而与基准电压vdd1连接。当电池组100侧的控制部190输出放电禁止信号187(设为高电平)时,通过开关元件191导通,ld端子168、ld端子38(后述的ld信号)被降低为接地电位。其结果,与电阻器28连接的控制部20的输入电位变化为基于电阻器27与电阻器28的基准电压vdd1的分压电位,因此控制部20可对指示禁止从电池组100放电的情况进行检测。ld端子38相当于放电禁止信号输入端子。

[0073]

图8是本实施例的电池组100与外部充电装置300连接时的输入输出电路图。电池组100侧的结构与图6所示的电路相同,但要安装的对象侧设备(电气设备本体)为充电装置300。充电装置300包含具有微计算机等的控制部320,并通过电源电路310的输出对电池组100进行与额定值18v的电池组同样的充电。充电装置300的正极端子332和负极端子337与图5所示的正极输入端子82和负极输入端子87为相同形状,因此当电池组100与外部充电装置300连接时,成为上侧电芯单元130与下侧电芯单元140并联连接的状态。电源电路310对商用交流电源301进行整流而获得规定的直流、电压。虽然图中未记载,但也包含根据电源电路310的输出生成控制部320的运行用的基准电压vdd2的恒压电源电路。从电源电路310输出至电池组100的电流的大小是使用分流电阻311并通过电流检测电路315来检测,并输出至控制部320的微计算机中。另外,设置电池电压检测电路317,测定正极端子332与负极端子337之间的电压,并输出至控制部320的微计算机。在充电装置300设置有ls端子336,且与电池组100侧的ls端子166连接。ls端子336相当于充电禁止信号输入端子。

[0074]

充电禁止信号188是从电池组100的控制部190的微计算机输出,在通常的充电中,

在电池电压达到满充电之前不输出充电禁止信号188(低(low)信号状态),当电池电压达到满充电时输出充电禁止信号188(高(high)信号状态)。当ls端子336的电位变高时(高信号状态),控制部320的微计算机通过停止电源电路310的输出而停止向电池组100的充电。在本实施例中,构成为在控制部190的微计算机判断为电池组100在达到保险丝152、保险丝182的熔断之前是异常状态时,也连续输出充电禁止信号188。通过如此将充电禁止信号188保持为高(high)电平,可不进行电池组100的充电。不进行所述充电的动作与从电池电芯侧观察时保险丝152、保险丝182被熔断的状态相同。此外,由于充电装置300不利用ld端子168的输出信号,因此未设置接收从充电装置300侧输出的放电禁止信号的ld端子。然而,也可构成为控制部320的微计算机可接收ld端子168的输出信号。此外,也可以如下方式进行控制,即,控制部320经由电池电压检测电路317监视电池组100的电压,且当电池组100的电压达到满充电时控制部320停止充电。

[0075]

图9是表示本实施例的电池组100中发生触点振动现象时的各信号波形的图。图9(a)~(d)的横轴为时间(单位:毫秒),将各自的横轴的时间合并来图示。图9(a)是电流值230的波形图,纵轴为电流(单位:a)。电流值230是使用电流检测电路184并通过控制部190的微计算机来检测。当作业者在时刻t1接通电动工具本体1的触发开关4时,如箭头230a所示那样大幅上升(马达53的启动电流),其后如箭头230b所示那样稳定为与负载相应的电流量。如此,当在电流值230流动的过程中发生某些原因,例如电力端子部的短时间间隔的短路状态时,例如发生如箭头231~箭头233那样在短时间内电流值急剧上升的状态(例如多次)。这些脉冲状电流231~233超过第一阈值电流i1,但未超过第二阈值电流i2。此处,第一阈值电流i1是用于检测本实施例中的脉冲状的异常电流的发生的电流阈值(例如200a),第二阈值电流i2是影响到图6所示的电路中的保险丝152、保险丝182的熔融的额定阻断电流(例如250a)。此处,脉冲状电流231从时刻t2开始流动且超过了第一阈值电流i1的状态的电流持续了持续时间dt1。同样地,从时刻t3及时刻t4起,起因于短时间短路等的脉冲状电流232、脉冲状电流233以持续时间dt2、持续时间dt3流动。并且,如后所述,在时刻t6,从电池组100输出ld信号250,电气设备本体(电动工具本体1)的控制部20停止(阻断)电池组100的放电,由此电流值230为零。此外,即便作业者在时刻t6或时刻t5~时刻t6之间断开触发开关4,电流值230也为零。

[0076]

图9(b)是电芯单元的两端子间的电压值240(单位:伏特)。此处,示出通过上侧端子电压检测电路157测定出的端子电压,在电池组100与36v电气设备本体连接的情形时,示出上侧电芯单元130与下侧电芯单元140的合计电压,在电池组100于18v电气设备本体连接的情形时,示出上侧电芯单元130与下侧电芯单元140的并联连接状态的电压。电压值240因电压根据电流值230的大小而下降从而降低。当作业者在时刻t1接通电动工具本体1的触发开关4时,电压首先如箭头240a所示那样大幅降低,其后根据箭头230b所示的电流值230而降低,并稳定为如箭头240b那样的电压值240。此外,箭头240b的状态下的电压值240并非电池组100无法再充电的满充电状态(由于相对于满充电状态电压或容量小),因此若电池组100在正常的状态(例如电池电芯的温度为正常的范围(能够充电的温度范围))下与充电装置300连接则开始充电。如此,有时当发生与箭头231~箭头233对应的短时间间隔的短路状态时,电压值240也发生如箭头241~箭头243那样短时间的急剧下降状态。即,电压值240相较于电压阈值v1(第一阈值电压)降低的状态从时刻t2起持续规定时间dt1,其后,在经过了

时间it1的时刻t3再次相较于电压阈值v1降低。当电压值240相较于电压阈值v1降低的状态从时刻t3起持续规定时间dt2时,恢复到比电压阈值v1高的状态。其后,电压值240在经过了时间it2的时刻t4再次相较于电压阈值v1而降低。当电压值240相较于电压阈值v1降低的状态从时刻t4起持续规定时间dt3时,在时刻t5,恢复到比电压阈值v1高的状态。并且,如后所述,在时刻t6,从电池组100输出ld信号250,电气设备本体(电动工具本体1)的控制部20停止(阻断)电池组100的放电,由此电流值为零,而返回到无负载时的电池电压。此外,即便作业者在时刻t6或时刻t5~时刻t6之间断开触发开关4,也返回到无负载时的电池电压。此处,电压阈值v1也可设为比控制部190的运行电压(vdd)低的电压。或者,也可将比过放电的阈值(每个电池电芯2.5v)小的值(例如1.5v)设为电压阈值v1。

[0077]

图9(c)示出本实施例中的ld信号的输出状态。所谓ld信号,是用于使控制部190的微计算机向电气设备本体侧传输放电禁止信号187的信号,与电气设备本体侧的ld端子38或ld端子88、电池组100侧的ld端子168连接。此处,ld端子的电位(ld信号250)为高时是允许从电池组100放电的状态。ld信号250被传输至所连接的电气设备本体(电动工具本体1)侧的控制部20的微计算机,或者与连接于电气设备本体侧的电力路径中的开关元件的栅极信号连接。在时刻t5,当第三个电压值240的降低(箭头243)经过了规定时间以上(例如从时刻t3经过规定时间dt3)时,控制部190的微计算机通过将ld信号250从高切换为低(将放电禁止信号187从低切换为高)而禁止电池组100的后续使用。此外,一旦禁止电池组100的使用,则例如即便电池组100的温度处于正常范围内也无法使用。在时刻t5将ld信号250从高切换为低,在其后的时刻t6停止放电(禁止电池组100的使用)。所述时刻t5与时刻t6之间的时间是从输出ld信号250起至电气设备本体的控制部20接收(识别)ld信号250而阻断(停止)放电(电流)为止的时间(延迟时间)。也可构成为在时刻t5立即阻断放电(电流)。

[0078]

对应于ld信号250的切换,如图9(d)所示,在时刻t5使ls信号255从低成为高。ls信号255是用于允许充电装置300的充电动作的信号,且当ls信号255处于低状态时能够充电,当ls信号255处于高状态时禁止充电装置300的充电动作。ls信号255是与充电禁止信号188相同的信号。此外,放电禁止信号与充电禁止信号的发出方式、高与低状态的分配是任意的,以何种信号禁止向具有电力负载的电气设备本体供给电力,以何种信号阻止来自充电装置的电力供给是任意的。例如,亦可为一旦成为使用禁止状态,当ld信号250或ls信号255被切换为禁止状态时,其后始终持续输出(维持)表示禁止状态的信号(图9的状态),也可为在输出禁止信号计起的规定时间后停止输出,在与其他电气设备本体(电动工具本体或充电装置)连接时再次输出禁止信号。或者,也可为使控制部190关机,以便用户无法解除关机。

[0079]

在发生了触点振动现象以上的长时间间隔的大的电流上升及大的电压下降的情形时,即在发生了图13所示的短路状态时,与图10中的控制不同,通过保险丝152、或/和保险丝182熔融来停止(阻断)来自电池组100的电力供给。图13是用于说明基于现有的保险丝152、保险丝182的电力阻断状态的波形图。保险丝152、保险丝182是为了防止因额定值以上的大电流流经电池组100及外部的电气设备本体侧而引起的电力路径及电池电芯的加热、破损、着火而设置的电气零件,一般作为几乎没有电阻的导体而运行。当因某些异常而如箭头236a那样在电力路径中流动额定值i2以上的电流235,如箭头236b所示那样在时刻t

11

之前持续流动额定值i2以上的电流235时,内置的合金零件因焦耳热而熔断,由此电力路径被

阻断而成为不导状态,从而保护电池组100及外部的电气设备本体。保险丝(电力保险丝)有额定值,其阻断特性根据超过第二阈值电流i2的大小及其持续时间而变化,从时刻t

10

到达时刻t

11

的时间间隔为何种程度并非一定。然而,关于保险丝152、保险丝182的特性并非本技术发明的本质部分,因此省略进一步的说明。

[0080]

图10是表示本实施例的电池组100中的触点振动现象的检测程序的流程图。图10所示的一系列程序能够通过控制部190中包含的微计算机所预先保存的程序以软件形式执行。此处使用的变量如下。dt:电池电压未满第一阈值电压(规定值v1)的状态的持续时间it:从最后未满第一阈值的电压下降消失时计起的时间n:电池电压未满第一电压阈值v1的电压下降次数

[0081]

首先,微计算机使用上侧电压电路157的输出判定上侧电芯单元130的单元电压是否低于第一阈值电压v1(步骤211)。此处,在单元电压超过第一阈值电压v1的情形时,为了测定下降状态的持续时间而将计数器dt清零(步骤212),在合计电压未满第一阈值电压v1的情形时,通过使持续时间dt递增1个单位时间而进行持续时间dt的计数(步骤213)。此外,也可通过上侧电压电路157检测上侧电芯单元130与下侧电芯单元140的合计电压,并基于所述合计电压执行图10的处理。另外,可设置与上侧电压电路157不同的整体电压电路,也可设置下侧电压电路,并基于下侧电压电路的检测结果来执行图10的处理。

[0082]

接着,判定成为规定的时间间隔的脉冲状的电压的下降的持续时间dt(参照图9)是否达到判定阈值dt

max

(步骤214)。此处,在持续时间dt未达到判定阈值dt

max

的情形时,可能仅仅是尖塔状的噪声,因此不进行计数而进入步骤217。在持续时间dt达到判定阈值dt

max

的情形时,判定为发生了触点振动现象或应通过保险丝阻断的异常,使对脉冲状的电压下降的次数进行计数的计数n递增1(步骤215),并且将用以测定电压下降的脉冲消失时计起的时间间隔的计数器it清零(步骤216)。

[0083]

在步骤217中,使最后电压下降时,即最后的电压下降消失时计起的时间it递增一个单位时间,接着判定所述时间是否超过了规定的阈值t2(步骤218)。在时间it未超过阈值t2的情形时进入步骤220,在时间it超过阈值t2(例如1秒)的情形,即脉冲241~脉冲243的间隔超过了规定的间隔的情形,且未形成(发生)构成所谓的触点振动现象的脉冲组的情形时,使电压下降次数n清零(步骤219)。由于触点振动现象在短时间内反复发生多次,因此当在阈值t2以内发生了多次脉冲的情形时,判断为发生了触点振动现象。

[0084]

在步骤220中,判定所计数的电压下降次数n是否为规定的阈值次数n以上。图9的实施例中,当作为阈值次数n=3而在规定的时间间隔内(阈值t2内)出现3次脉冲241~243时,设定“充电/放电禁止模式”以使电池组100不可使用,并将所述模式信息存储于控制部190中包含的非易失性存储器(未图示)中(步骤221)。

[0085]

通过在控制部190的微计算机启动的期间连续执行以上控制,微计算机对在从电池组100向外部电气设备本体的电力供给路径中发生了触点振动现象进行检测,在导致短路的触点振动的情形时,禁止电池组100的后续使用。

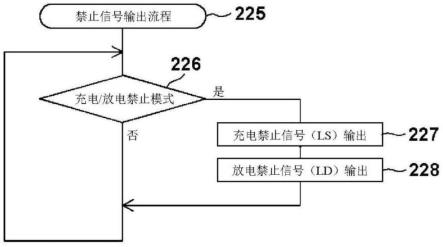

[0086]

图11是表示检测到本实施例的电池组100中的触点振动现象后的控制程序,即执行图10的步骤221之后的控制部190的控制程序的流程图225。图11的流程在执行图10的步骤221之后由控制部190中包含的微计算机执行,且与图10的流程图平行地执行,在微计算机启动的期间继续执行。首先,微计算机判定是否将“充电/放电禁止模式”设定为自己的运

行模式(步骤226)。是否为“充电/放电禁止模式”可通过微计算机读取控制部190中包含的非易失性存储器(未图示)的特定区域的标志来判定。因此,即便卸下电池组100,微计算机成为关机状态,也通过再次在电池组100的微计算机起动时执行图11的流程图,而当设定了“充电/放电禁止模式”时继续设定所述禁止模式。

[0087]

首先,当在步骤226中未设定“充电/放电禁止模式”的情形时,通过重复步骤226来待机,在设定的情形时,将充电禁止信号(ls信号)188输出至ls端子166(参照图6)(步骤227),并将放电禁止信号(ld信号)187(ld信号250)输出至ld端子168(参照图6)(步骤228),并返回到步骤226。如此一来,当通过本实施例的实施判定有触点振动现象时,电池组100通过使用微计算机的软件进行的控制而将ls信号及ld信号保持为停止状态,由此维持使用禁止状态,即,与保险丝152、保险丝182断开时同等的状态。通过所述控制,本实施例的电池组100可在保险丝152、保险丝182熔断之前的阶段检测出短路发生的初始状态,且可停止电池组100的使用。

[0088]

本实施例中,对当在将电池组100连接于作为电气设备本体的电动工具本体1的状态下控制部190检测到异常(触点振动现象)时,电池组100被设定为“充电/放电禁止模式”进行说明。然而,当在将电池组100连接于作为电气设备本体的充电装置的状态下检测到异常的情形时,电池组100也可被设定为“充电/放电禁止模式”。并且,无论连接有电池组100的电气设备本体的种类(电动工具本体或充电装置)如何,在电池组100被设定为“充电/放电禁止模式”的情形时,即便暂时卸下并再次与外部的电气设备本体(电动工具本体等)或充电装置连接也维持禁止状态。即,电池组100的充电及放电禁止状态无法通过由用户进行的操作来解除。此状态为所谓的“永久使用停止状态”、“使用的永久禁止状态”。此外,也可通过制造商侧的修理,确认连接端子(保险丝)的状态,由此判定电池组100是无法继续使用还是能够继续使用,在能够继续使用的情形时,通过将控制部190中包含的非易失性存储器(未图示)的特定区域的标志清除,使电池组100返回到能够使用状态。为了返回到所述能够使用状态,需要仅制造商所拥有的专用设备,且重要的是使得用户无法清除。

[0089]

在第一实施例中,构成为将放电禁止信号187(ld信号250)及充电禁止信号188(ls信号255)分别经由ld端子168、ls端子166输出至所连接的外部的电气设备本体,也可构成为利用电池组100自身禁止放电及充电。在此情况下,在放电路径设置相当于开关元件25的放电禁止用的开关元件,并通过放电禁止信号187(ld信号250)阻断所述开关元件,即阻断放电路径即可。进而,在充电路径也同样地设置充电禁止用的开关元件,在从控制部190输出由触点振动现象产生的放电禁止信号187(ld信号250)时,输出充电禁止信号188(ls信号),并阻断充电禁止用的开关元件。通过所述结构,即便在产生触点振动现象而停止放电后将电池组100连接于充电装置300,也可因电池组100内的充电禁止用开关元件被阻断而设为无法充电。使用图12对此种以利用电池组100自身禁止放电及充电的方式构成的电池组的结构进行说明。

[0090]

实施例2

[0091]

图12是本发明的第二实施例的电池组100a的电路图。第二实施例中,作为与保险丝152、保险丝182一同发挥作用的第二阻断功能,设置有使用由控制部190的微计算机设定的“自我控制保护器”的阻断部件153、阻断部件183。第二实施例中,第二阻断功能并非全部由软件来控制,而是仅由软件来控制第二阻断功能的启动,且在第二阻断功能的启动之后

无需由软件进行的控制。阻断部件153将上侧正极端子162与上侧电芯单元130的电力路径阻断,并根据来自控制部190的指示信号来进行阻断的执行。此处,“自我控制保护器”是在内部设置有阻断电力路径的保险丝组件,且在所述保险丝组件的正下方配置有加热器的电子元件,通过利用来自控制部190的微计算机的电信号来控制对加热器的通电,从而可通过软件的控制来执行由保险丝组件的熔融引起的电路阻断。作为所述“自我控制保护器”,例如可使用迪睿合股份有限公司(dexerials corporation)的表面安装型保险丝。阻断部件183是将下侧正极端子172与下侧电芯单元140的电力路径阻断的保险丝,可与阻断部件153同样地根据来自控制部190的指示信号来进行阻断的执行。如此,由于在电力路径中与以往的保险丝152、保险丝182串联地设置了使用“自我控制保护器”的阻断部件153、阻断部件183,因此可通过使用了在第一实施例中判定的“充电/放电禁止模式”的软件控制而物理地阻断电力供给路径。

[0092]

由阻断部件153、阻断部件183进行的阻断的程序与图10所示的流程图相同。第一实施例中,在图10的步骤221中,作为“充电/放电禁止模式”的设定,将所述模式信息存储于控制部190中包含的非易失性存储器(未图示)中,代替所述存储或与所述存储一起,微计算机通过输出对阻断部件153、阻断部件183的加热器进行通电的控制信号,使阻断部件153、阻断部件183中包含的保险丝组件熔断。

[0093]

第二实施例中,由于将由仅有硬件动作的现有型的保险丝152、保险丝183所得的第一保险丝功能与通过软件运行的第二保险丝功能加以并用,因此即便在触点振动现象等不会导致现有的保险丝152、保险丝183的阻断的预兆性的短路现象中,也能够有效地保护电路或电池电芯。

[0094]

以上,基于实施例说明了本发明,但本发明并不限定于所述实施例,能够在不脱离其主旨的范围内进行各种变更。例如,本实施例的电池组并不限定于电压切换方式的电池组,对于以往广泛使用的电压固定式的电池组也可同样适用。另外,所使用的电池电芯的尺寸或种类并不仅限于实施例中所述的18650尺寸的锂离子电池,也可为其他尺寸或种类。另外,基于电池组(电池电芯)的电压或流经电池电芯的电流来判别异常状态(触点振动现象),也可基于电池组(电池电芯)的温度来判别异常状态。当发生因触点振动引起的短路时会流动大电流,因此电池电芯的温度随之上升,因而也可基于温度信息进行判别。另外,作为异常状态并不限于触点振动现象,只要为应禁止电池组的使用的状态即可应用。例如,可考虑电池电芯的异常高温。

[0095]

符号的说明

[0096]

1:电动工具本体(电气设备本体)

[0097]

2:外壳

[0098]

2a:主体部

[0099]

2b:把手部

[0100]

2c:电池组安装部

[0101]

3:马达

[0102]

4:触发开关(触发sw)

[0103]

5:正反切换杆

[0104]

8:前端工具保持部

[0105]

9:前端工具

[0106]

11a、11b:轨道部

[0107]

12:弯曲部

[0108]

14:突起部

[0109]

20:控制部

[0110]

21:电源电路

[0111]

22:电压检测电路

[0112]

23:开关状态检测电路

[0113]

24:电流检测电路

[0114]

25:开关元件

[0115]

26:分流电阻

[0116]

27、28:电阻器

[0117]

30:终端部

[0118]

30a:垂直面

[0119]

30b:水平面

[0120]

31:基座

[0121]

31a、31b:凹部

[0122]

32:正极输入端子

[0123]

37:负极输入端子

[0124]

38:ld端子

[0125]

39:短路电路

[0126]

39a、39b:短路用端子

[0127]

40:负载装置

[0128]

53:马达

[0129]

80:终端部

[0130]

81:基座

[0131]

82:正极输入端子

[0132]

87:负极输入端子

[0133]

90:负载装置

[0134]

100、100a:电池组

[0135]

101:下壳

[0136]

104:狭缝

[0137]

110:上壳

[0138]

111:下段面

[0139]

112:阶差部

[0140]

113:上段面

[0141]

115:隆起部

[0142]

116a、116b:闩锁

[0143]

117a、117b:卡止部

[0144]

118a、118b:轨道部

[0145]

119:止挡部

[0146]

120:插槽组配置区域

[0147]

121~128:插槽

[0148]

130:上侧电芯单元

[0149]

134:狭缝

[0150]

140:下侧电芯单元

[0151]

145:隔板

[0152]

146、147:螺丝柱

[0153]

150:电路基板

[0154]

151:(上侧电芯单元用的)保护ic

[0155]

152:保险丝

[0156]

153:阻断部件

[0157]

155:过充电信号

[0158]

156:过放电信号

[0159]

157:上侧电压检测电路

[0160]

160:插槽组配置区域

[0161]

162:上侧正极端子

[0162]

162a、162b:(上侧正极端子的)臂部

[0163]

164:t端子

[0164]

165:v端子

[0165]

166:ls端子

[0166]

167:上侧负极端子

[0167]

167a、167b:(上侧负极端子的)臂部

[0168]

168:ld端子

[0169]

172:下侧正极端子

[0170]

172a、172b:(下侧正极端子的)臂部

[0171]

177:下侧负极端子

[0172]

177a、177b:(下侧负极端子的)臂部

[0173]

180:电源电路

[0174]

181:(下侧电芯单元用的)保护ic

[0175]

182:保险丝

[0176]

183:阻断部件

[0177]

184:电流检测电路

[0178]

185:过充电信号

[0179]

186:过放电信号

[0180]

187:放电禁止信号

[0181]

188:充电禁止信号

[0182]

189:分流电阻

[0183]

190:控制部

[0184]

191:开关元件

[0185]

193:电芯温度检测部件

[0186]

230:电流值

[0187]

231~233:脉冲状电流

[0188]

235:电流值

[0189]

240:电压值

[0190]

241:脉冲

[0191]

250:ld信号

[0192]

255:ls信号

[0193]

261、262、266:引出接片

[0194]

270:引出板

[0195]

271、276:引出接片

[0196]

272:窄幅部

[0197]

294、296~299:(导线的)端部

[0198]

300:外部充电装置

[0199]

301:商用交流电源

[0200]

310:电源电路

[0201]

311:分流电阻

[0202]

315:电流检测电路

[0203]

317:电池电压检测电路

[0204]

320:控制部

[0205]

332:正极端子

[0206]

336:ls端子

[0207]

337:负极端子

[0208]

i1:(触点振动现象判定用的)阈值电流

[0209]

i2:(基于保险丝的)阻断阈值电流

[0210]

t2:阈值

[0211]v1

:电压阈值

[0212]

vdd、vdd1、vdd2:基准电压

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1