电缆保护的制作方法

电缆保护

1.相关申请的交叉引用

2.本技术要求于2020年02月27日提交的英国专利申请号为2002835.3和2020年12月10日提交的英国专利申请号为2019504.6的优先权。

技术领域

3.本发明涉及一种用于电缆的弯曲加强件,以及包括这种弯曲加强件的电缆保护器。

背景技术:

4.海底电缆(例如连接到海上风力涡轮机的电缆),通常大部分长度都埋在地下。然而,电缆的一部分(例如在风力涡轮机的底座中)位于海床上方的水中,其需要保护。类似的问题也适用于其他设置中使用的柔性管道和管。

5.弯曲加强件是已知的,它是柔性塑料的管状板,其允许包含的电缆弯曲而增加电缆的刚度。但这些通常不用于保护较长的电缆。相反,弯曲限制件通常用于从海床延伸到风力涡轮机底座的电缆的横跨部分,即用于冲刷区(scour area)。弯曲限制件允许弯曲,但最小半径处锁定,以防止电缆过度弯曲。

6.将电缆连接到风力涡轮机底座的已知方法是提供一个保护器,保护器包括锁头和弯曲限制件,电缆可以自由穿过这两个结构。锁头锁固在涡轮机底座上,弯曲限制件保护冲刷区内的电缆。

技术实现要素:

7.根据本发明的第一方面,提供了根据权利要求1所述的弯曲加强件。根据本发明第二方面,提供一种根据权利要求16所述的保护电缆或管道的方法。根据本发明的第三实施例,提供了一种根据权利要求24所述的在海上风力涡轮机中安装电缆的方法。

8.本发明的实施例将参考附图仅作为示例进行描述。详细的实施例示出了发明人已知的最佳模式,并为所要求保护的发明提供支持。然而,它们仅是示例性的,不应用于解释或限制权利要求的范围。它们的目的是为本领域技术人员提供指导。由诸如“第一”和“第二”之类的序数短语区分的组件和过程不一定定义任何类型的顺序或等级。

附图说明

9.图1示出了包括电缆的海上风力涡轮机;

10.图2示出了用于保护图1所示电缆的电缆保护器;

11.图3示出了图2所示电缆保护器的一部分的构件的第一个实施例;

12.图4示出了构成图3所示构件的两个半壳的视图;

13.图5示出了图4所示的两个半壳连接在一起的视图;

14.图6a和6b示出了弯曲图3所示构件的效果;

15.图7示出了图2所示的夹具;

16.图8示出了构成图7所示夹具的半壳;

17.图9a、9b、9c和9d示出了将零部件装配在一起以制成图2所示的电缆保护器的各个阶段;

18.图10示出了图2所示电缆保护器的一部分的构件的第二个实施例;

19.图11示出了构成图10所示构件的两个半壳的视图;

20.图12示出了图11所示的两个半壳连接在一起的视图;和

21.图13示出了在图1所示的风力涡轮机安装期间安装电缆的安装船。

具体实施方式

22.图1

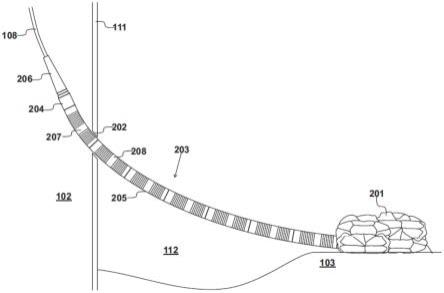

23.风力涡轮机101属于单桩式涡轮机。它包括嵌入海床103中的单桩102。过渡件104连接到单桩102的顶部,塔架105位于过渡件104的顶部。塔架105包括发电机106和叶片107。单桩的根基下落到海床以下,此处未显示。

24.电缆108将涡轮机101连接到风电场的其余部分,允许将产生的能量提供给变电站。电缆在海床下铺设,在保护结构109下离开海床,穿过冲刷区112,进入单桩102,在控制箱110处终止。其他电缆(图中未示出)穿过塔架,将控制箱连接至发电机。

25.单桩102为直径5m的空心钢管,壁111的厚度为15cm。电缆108穿过壁111中的孔。因为水可能会进入单桩,因此该孔无需密封。将电缆穿过孔的已知方法是在电缆周围提供一个钢锁头,该锁头永久性地固定在设备上,并略微向外延伸。这种方法有以下几个缺点。

26.锁头由钢制成,并具有活动部件,可能会受到腐蚀,还可能发生机械故障。此外,由于电缆可以自由移动,钢可能会导致电缆的磨损。(电缆需要能够自由移动,因为一旦锁头到位,电缆一定会被拉到单桩的顶部。)其次,在电缆离开锁头的位置会受到海流的影响,因此会随着波浪来回移动,由于电缆可能会在其离开锁头的地方扭结,这将产生一个潜在的故障点。使用弯曲限制件会增加电缆的直径,这意味着它可能会随着波浪移动得更多。因此,电缆离开锁头的位置仍然将是一个潜在的故障点。

27.在图1所示的示例中,风力涡轮机101的支撑结构由单桩102提供。其他尺寸的单桩可适用于不同水深。此外,许多其他已知和设想的支撑结构可用于海上风力涡轮机,如三脚架、夹套(jackets)和多桩等。或者,支撑结构可以是浮动结构,而不是在海床上有基础的结构。在所有情况下,都需要有一段电缆从海床延伸至支撑结构。然后,电缆可以像穿过单桩一样穿过支撑结构内部,或者沿着支撑结构向上到达塔架。在所有这些情况下,需要将电缆穿过或环绕着支撑结构,以便连接到控制箱,并保护暴露于海水和波浪作用下的电缆。

28.图2

29.图2显示了单桩的壁111的一部分和冲刷区112中电缆108的悬跨(free span)部分。通常,电缆在离开海床103的位置受到岩石201的保护而免受冲刷。在电缆进入壁111中的斜孔202之前有几米的悬跨。电缆108受到电缆保护器203的保护,该电缆保护器包括夹具204和弯曲加强件205。在电缆保护器203的前部还提供了头部弯曲加强件(nose bend stiffener)206。

30.弯曲加强件205覆盖从防护岩石201到单桩102内部的电缆108。因此,电缆的整个

悬跨部分受到单个弯曲加强件的保护,不存在由扭结引起的潜在故障点。这是通过在将电缆穿过孔202之前,将夹具206夹紧到电缆108上,并将其连接到弯曲加强件205上来实现的。由于电缆保护器203未连接到单桩102的壁111上,因此可以将电缆穿过壁直到单桩102的内部有足够量的弯曲加强件,从而防止在电缆离开壁111的地方出现任何扭结。

31.该系统的进一步优点是,弯曲加强件205由聚氨酯制成,不会像钢锁头那样对孔202形成磨损,也不会对内部的电缆形成磨损。电缆被夹具206夹紧,因此不会在电缆保护器203内移动,从而进一步减少了电缆的磨损。该系统的另一个优点是,由于电缆保护器未连接到单桩102上,在恶劣天气条件下,传递给单桩的负荷较小。

32.因此,电缆保护器203是由聚氨酯而不是由钢制成的,并且没有活动部件,不仅制造成本大大降低,而且比现有系统具有更高的可靠性,因此可以降低维护成本。

33.弯曲加强件205由许多相同的构件组成,如将结合图3进一步描述的构件207和208。然而,在具有夹具和弯曲加强件的风力涡轮机的电缆或管道的保护系统中,可以使用其他类型的弯曲加强件。

34.图3

35.图3示出了构件207,该构件与许多相同的构件组合形成了弯曲加强件205。构件207是适合形成弯曲加强件205的构件的第一个实施例,图10示出了合适的构件的第二个实施例。

36.构件207为一圆管,在本实施例中长1m,外径为28cm。其内径为10.5cm,可与直径为10cm的电缆紧密贴合。然而,可以使用其他尺寸来适应不同尺寸的电缆。1m的长度可以最大限度地减少形成弯曲限制件所需的构件数量,而不会使单个构件过于笨重。然而,也可以使用更长或更短的构件。虚线306和307表示管的内表面,该内表面光滑,形成一个内部空间309,该内部空间基本上是圆柱形的,一端有一个内部凹槽310,以便与相邻构件连接。构件207具有外圆和内圆的横截面,使得构件在所有方向上可相同地弯曲。但是,如果希望构件在一个方向上的弯曲度大于另一个方向,则该构件可具有不同形状的横截面。例如,椭圆形的长边比短边更容易弯曲。

37.构件207在与内部凹槽310相对的一端有一关节305,通过将一个构件的关节包围在另一个构件的内部凹槽内来实现连接。如将参照图4进一步描述的,构件207包括两个带锯齿边缘(crenelated edges)的半壳,线311显示了两个装配在一起的半壳的边缘。构件207另一侧的视图几乎是相同的,只是锯齿状连接线略有不同。

38.构件207由邵氏硬度为65d的聚氨酯制成,也可以使用具有合适硬度的任何其他合适材料。

39.除内部凹槽310外,构件的管状壁308沿着长度方向的大部分的厚度为8.75cm,并沿其长度方向限定了周向凹槽,如凹槽301和302。在本实施例中,凹槽分为第一组303的九个凹槽和第二组304的八个凹槽。然而,可以使用任何其他布置。周向凹槽沿构件207的长度方向提供了动态弯曲刚度。

40.每个周向凹槽(例如凹槽301)都是v形的,具有略微弯曲的底部。当对构件207施力时,它将沿力的方向弯曲。如图6a和6b所示,弯曲凹侧的凹槽将闭合,而凸侧的凹槽则将打开。与无凹槽的弯曲加强件相比,在施加较小的力时可以发生弯曲。然而,随着力的增加,凹槽进一步闭合,构件变得更加坚硬。换句话说,继续弯曲所需的力随着构件的弯曲而增加。

如将参照图6进一步描述的,这就提供了动态弯曲刚度。

41.为了保持这种动态弯曲刚度,每个凹槽(例如凹槽301)的深度应不超过构件管状壁308厚度的50%。在图3的实施例中,每个凹槽的深度约为壁厚的20%。深度超过此值的凹槽将倾向于允许无限制弯曲,而不是动态弯曲刚度。

42.这种动态弯曲刚度的效果是施加在弯曲加强件上的一个位置的力将倾向于沿着加强件的长度扩散,从而降低弯曲加强件的单个部分过度弯曲并导致扭结的可能性。

43.图4

44.构件207包括两个基本相同的半壳401和402,它们围绕着电缆108栓接在一起。半壳401包括壁403,壁403的外侧限定有凹槽(如凹槽410)。半壳422包括壁411,壁411的外侧也限定有凹槽(例如凹槽412)。当两者连接在一起时,壁403和壁410形成构件207的管状壁308,凹槽匹配形成周向凹槽301,并且形成内部圆柱形的空间309。可以看出,管状壁308具有光滑的内表面409,因此,构件的壁308没有波纹,而仅在其外表面上限定了凹槽。

45.每个半壳都有两条长边。半壳401的长边404是可见的,半壳402的长边405和406是可见的。每条长边都具有穿过管状壁的横截面,与另一半壳体上的相应壁互补。

46.在本实施例中,长边呈锯齿状,使它们相互配合(如图3所示)。锯齿状结构可防止单一的长连接线在构件弯曲时打开,避免颗粒物进入弯曲加强件并磨损电缆。

47.使用相同的构件可以最大限度地降低模具成本,从而降低制造成本。然而,在其他实施例中,可以使用某种形式的铰链件将半壳铰接在一起,在这种情况下,随着栓接点的数量减少,半壳将更快地安装在电缆周围。此时,可能非铰接的长边才是锯齿状的。

48.每个构件的关节305固定在相邻构件内。构件207的内部凹槽310固定相邻构件的关节。此外,如将在图7所示的,夹具206具有关节,因此,与夹具相邻的弯曲加强件中的第一个构件通过这种结构连接到夹具上。也可以使用其他连接结构将构件连接在一起。

49.每个半壳都限定了螺栓孔(如螺栓孔407)和垫圈槽(如垫圈槽408)。为了将两个半壳固定在一起,在垫圈槽408中放置垫圈,在孔407中放置螺栓并穿过垫圈。然后将其自攻入另一半外壳。在本实施例中,提供了六个栓接点。然而,也可以使用其他方法连接壳体。

50.图5

51.图5示出了将半壳401和402放置在一起并用螺栓固定在示例的电缆503周围后的构件207,该电缆几乎填满了圆柱形空间309。图中示出了螺栓501和502。

52.如该图所示构件207可单独使用,或与多个相同的构件一起使用以形成任意长度的弯曲加强件。本文所示的用于海上风力涡轮机的电缆保护器的实施例只是其使用方式的一个例子。这种动态弯曲加强件可以在任何合适的设置中取代其他弯曲加强件和弯曲限制件,例如保护其他海底电缆,保护天然气、石油管道和管材等。

53.图6a和6b

54.如参照图3所描述的,构件207提供了动态弯曲刚度。这在图6a和6b中进行展示。

55.每个周向凹槽(例如凹槽601),在管状壁的圆周上有一个开口端602(其内径如虚线306和307所示)和一个底部603。侧面604和605倾斜以形成基本上呈v形的横截面,因此侧面在底部比在开口端更接近彼此,并且底部603具有弧度。

56.当构件207伸直时,开口端的侧面604和605之间的距离为16.5mm,相邻凹槽之间的间距为23mm。每个凹槽深20.5mm,侧面与水平面成72

°

的夹角。这种凹槽的形状、尺寸和间距

被确定为可以在海底环境中很好地保护风力涡轮机的电缆。根据需求,可以使用其他形状、尺寸和间距的凹槽,以允许弯曲加强件具有更多或更少的弯曲。

57.在图6a中,施加了一个力611。这会导致凹槽612和613开始闭合并允许弯曲,从而在施加力的一侧形成凹曲线,而在凸侧,同样的凹槽稍微打开。凹槽的弧度有助于开口。

58.在图6b中,力611增加。凹槽612和613现在在凹面几乎完全关闭。凹槽闭合的效果是凹槽的管状壁变厚,这使得构件在此处更难弯曲。因此,相邻凹槽614和615也开始闭合,因为在这些点上弯曲构件所需的力小于凹槽612和613。当这些凹槽也开始闭合时,下一个相邻凹槽616和617继续弯曲,因为在这两个点处弯曲构件需要的力也较小。因此,并非所有力都施加在弯曲加强件的一个点上,而是通过提供动态刚度沿弯曲加强件的长度扩展。

59.最终,当所有凹槽都关闭时,弯曲加强件将趋向于锁定,此时它可以继续弯曲的唯一方式是通过聚氨酯变形,而这需要相当大的力。因此,动态弯曲加强件的作用是在施加较小的力时提供动态刚度,但在较大的力下表现为弯曲限制件。这意味着它可以在不丧失功能的情况下取代弯曲限制件。然而,这种行为因材料的选择而异。柔性较好的材料会在凹槽闭合后变形以允许进一步弯曲,而柔性较差的材料则不会进一步弯曲,并将提供弯曲限制。

60.该构件可以设计为在适当的弯曲半径处锁固。该半径取决于相对于壁厚的凹槽深度:较深的凹槽将以较小的半径锁固(即允许更大的弯曲)。深度超过壁厚50%左右的凹槽会使弯曲半径接近于零,因此合适的凹槽深度应小于此值。

61.因此,本文描述了一种弯曲加强件,包括构件(例如构件207),其包括一管状壁(例如壁308),具有基本光滑的内表面。该壁沿其长度的至少一部分限定了周向凹槽(例如凹槽301),每个凹槽具有在壁的圆周上的开口端和底部,并具有沿着底部倾斜的侧面。每个凹槽的深度不超过壁的厚度的50%。

62.图7和8

63.夹具204如图7所示。夹具包括两个半壳,其中一个在图8中示为半壳801。夹具是一个基本上呈圆柱形的管,其内径与电缆108的直径相同或略小。两个半壳放置在电缆108周围,并通过螺栓孔(例如孔701和702)栓接在一起。拧紧后夹具固定在电缆上。

64.夹具包括一关节703,其尺寸和形状与构件207的关节305相同。为了将夹具204连接到一段弯曲加强件的构件上,第一个构件被连接至夹具,关节703适配在凹槽(例如凹槽310)内。也可以使用其他连接结构。

65.夹具在其前端704处变窄,以连接头部弯曲加强件206。这种连接通过孔(例如孔802)的实现栓接。头部弯曲加强件用于防止电缆在离开夹具前端的位置发生扭结,但在其他实施例中,可以省略,可以是不同类型,也可以通过其他方式连接。

66.图9a、9b、9c和9d

67.图9a至9d示出了电缆保护器203的构造阶段。首先,如图9a所示,电缆108穿过头部弯曲加强件206。这是一个锥形管,管状壁从前到后越来越厚。内径比电缆108的直径宽,以允许电缆自由通过。头部弯曲加强件206位于电缆的某一点,使得在其前端有预定长度的电缆901。在本文描述的实施例中,这大约是从单桩102中的孔202到控制箱110的距离。

68.如图9b所示,接着具有两个半壳的夹具204夹在电缆108上。就位后,夹具的前部与头部弯曲加强件206栓接。此时这些部件都固定在电缆108。

69.如图9c所示,添加了第一个弯曲加强件的构件207。两个半壳围绕电缆108和夹具

204的关节703放置,并栓接在一起。构件207现在连接到夹具204的后面。

70.如图9d所示,然后以相同的方式将另一个弯曲加强件的构件208连接到构件207。这样继续下去,直到达到所需的弯曲加强件205的长度。

71.因此,本文公开了一种电缆或管道的保护器,包括多个连接的构件(例如构件207和208)。每个构件都有一个固定在相邻构件凹槽内的关节。例外的是两个端部构件,它们要么有凹槽,要么有一个自由的关节。在本实施例中,还提供了一种具有关节的夹具,该关节固定在端部构件的凹槽内。

72.图10

73.图10示出了适合形成弯曲限制件205的构件的第二个实施例。构件1001为一圆管,在本实施例中长1m,外径为28cm。其内径为10.5cm,可与直径为10cm的电缆紧密贴合。然而,可以使用其他尺寸来适应不同尺寸的电缆。1m的长度可以最大限度地减少形成弯曲限制件所需的构件数量,而不会使单个构件过于笨重。然而,可以使用更长或更短的构件。虚线1002和1003表示管的内表面,该内表面光滑,形成一个内部空间1004,该内部空间基本上是圆柱形的,一端有一个内部凹槽1005,以便与相邻构件连接。构件1001具有外圆和内圆的横截面,使得构件可向所有方向弯曲。但是,如果希望构件在一个方向上的弯曲度大于另一个方向,则该构件可具有不同形状的横截面。例如,椭圆形的长边比短边更容易弯曲。

74.构件1001在与内部凹槽1005相对的一端有一关节1006,通过将一个构件的关节包围在另一个构件的内部凹槽内来实现连接。

75.如将参照图11进一步的描述的,构件1001包括两个半壳。孔1014、1015、1016、1017和1018提供了用于将半壳固定在一起的固定点,线1019显示了两个半壳的边缘。构件1007另一侧的视图相同。

76.构件1001由邵氏硬度为56d的聚氨酯制成,也可以使用具有合适硬度的任何其他合适材料。

77.除内部凹槽1005外,构件的管状壁1007沿着长度方向的大部分的厚度为8.75cm,并沿其长度方向限定了周向凹槽,如凹槽1008和1009。在本实施例中,凹槽分为四组凹槽:第一组1010为四个凹槽,第二组1011为五个凹槽,第三组1012为五个凹槽,以及第四组1013为四个凹槽。周向凹槽沿构件1001的长度方向提供了动态弯曲刚度。

78.本实施例和图3所示的实施例在凹槽的布置上有所不同。布置可能会进一步变化,并且可取决于所用材料的硬度,以及构件的长度、宽度、壁厚和凹槽的深度。

79.每个周向凹槽(例如凹槽1008)都是v形的,具有略微弯曲的底部。图10中的弧度比图3中的弧度显示得更清楚,但两个实施例中的凹槽基本相似。当向构件1001施加力时,它将沿力的方向弯曲。如图6a和6b所示,弯曲凹侧的凹槽将闭合,而凸侧的凹槽则将打开。与无凹槽的弯曲加强件相比,当施加较小的力时可以发生弯曲。然而,随着力的增加,凹槽进一步闭合,构件变得更加坚硬。换句话说,继续弯曲所需的力随着构件的弯曲而增加。

80.为了保持这种动态弯曲刚度,每个凹槽(例如凹槽1008)的深度应不超过构件管状壁1007厚度的50%。在图10的实施例中,每个凹槽的深度约为壁厚的30%。深度超过此值的凹槽将倾向于允许无限制弯曲,而不是动态弯曲刚度。

81.这种动态弯曲刚度的效果是施加在弯曲加强件上的一个位置的力将倾向于沿着加强件的长度扩散,从而降低弯曲加强件的单个部分过度弯曲并导致扭结的可能性。

82.图11

83.构件1001包括两个基本相同的半壳1101和1102,它们围绕着电缆销固在一起。半壳1101包括壁1103,壁1103的外侧限定有凹槽(如凹槽1104)。半壳1102包括壁1105,壁1105的外侧也限定有凹槽(如凹槽1106)。当两者连接在一起时,壁1103和壁1105形成构件1001的管状壁1007,凹槽匹配形成周向凹槽(例如凹槽1008),并且形成内部圆柱形的空间1004。可以看出,管状壁1007具有光滑的内表面1107,因此,构件的壁1007没有波纹,而仅在其外表面上限定了凹槽。

84.每个半壳都有两条长边。半壳1101的长边1108是可见的,半壳1102的长边1109和1110是可见的。每条长边都具有穿过管状壁的横截面,与另一半壳体上的相应壁互补。半壳通过沿长边的互补的凸起和凹陷固定在一起。

85.半壳1102限定了数个从长边上竖立起来的圆柱形凸起。小凸起1111和1112位于长边1110的两端,大凸起1113位于第二组和第三组凹槽1011和1012之间的大致中心处。大凸起1114和1115分别位于第一组和第二组凹槽1010和1011以及第三组和第四组凹槽1012和1013之间,自长边1109上竖立起来。每个凸起都限定了一个用于固定销的孔,并与半壳的长轴正交。

86.在每个凸起的对面,相对的长边限定了大小和形状对应的凹陷。因此,长边1109在两端限定了小凹陷1116和1117。大凹陷1118位于第二组和第三组凹槽1011和1012之间的大致中心处。同样,长边1110限定了第一组和第二组凹槽1010和1011之间以及第三组和第四组凹槽1012和1013之间的大凹陷1119和1120。在每个半壳的壁上都有限定的孔,这些孔与半壳的长轴正交,并与每个凹陷对齐。例如,半壳1102中的孔1015与凹陷1119对齐。每个孔在凹陷的另一侧继续,例如,孔1121是孔1015的延续。

87.半壳1101是相同的,因此在其长边上有相同的凸起和凹陷,其中只能看到一个,即小凸起1122。

88.为了连接半壳1101和1102,将凸起安装到另一半壳上的对应凹陷处。例如,凸起1122安装在凹陷1116中。尼龙销(图中未示出)用于将半壳固定在一起。例如,一个销穿过孔1015,穿过凸起中的孔,进入延续的孔1121中。销被锤击到位,并通过摩擦配合固定。在本实施例中,每侧都安装五个销。还可以使用凸起和凹陷的替代布置,以及被锤击的尼龙销(如螺纹螺栓)的替代布置。

89.这种通过两个半壳中的交替的凸起和凹陷以及销将半壳连接在一起的方法与第一实施例中的螺纹连接具有相同的功能,即防止构件1001弯曲时半壳之间的连接线1019打开。这样的开口可能会使颗粒物进入弯曲加强件并磨损电缆。

90.使用相同的构件可以最大限度地降低模具成本,从而降低制造成本。然而,在其他实施例中,可以使用某种形式的铰链件将半壳铰接在一起,在这种情况下,随着栓接点的数量减少,半壳将更快地安装在电缆周围。在这种情况下,凸起、凹陷和销孔可能只存在于其中一条长边上。在此已经描述了两个实施例,它们使用不同的方法连接半壳以形成一个构件。也可以使用其他合适的连接方法。

91.为了将两个构件连接在一起,每个构件的关节1006固定在相邻构件内。构件1001的内部凹槽1005固定相邻构件的关节。此外,与第一个实施例一样,与夹具204相邻的弯曲加强件中的第一个构件通过与关节703配合与其连接。也可以使用用于将构件连接在一起

的其他连接结构。

92.图12

93.图12示出了将半壳1101和1102放置在示例的电缆1201周围后的构件1001,该电缆几乎填满了圆柱形空间1004。销已被锤入孔1014至1018中。

94.如该图所示构件1001可单独使用,或与多个相同的构件一起使用,以通过图9所示的方式形成任意长度的弯曲加强件。此外,由于本实施例与第一实施例的不同之处仅在于将半壳固定在一起的方法和凹槽的布置,如果需要,可以将这两个实施例(或另一实施例)合并在一起以形成弯曲加强件。

95.图13

96.图13示出了单桩102中电缆108的安装。通常,此类安装由自升式安装船1301进行。这是一艘航行至海上所需位置后,通过多个支腿(如支腿1302)升高自身的船。这确保了风力涡轮机安装期间船保持在原位,并为重型部件的吊装提供了基础。然而,对于电缆的安装,锚定船可能就足够了。

97.船1301有一台起重机1303,包括一条吊绳1304。在水下,安装由远程操作的水下航行器(rov)1305辅助,出于成本和安全考虑,它比人类潜水员更受欢迎。其与船1301上的控制设备无线连接,以便由操作员控制。水下航行器包括摄像头,可为操作员提供水下视图。

98.在安装电缆之前,在rov 1305的协助下,将悬缆线1306穿过单桩,并从孔202出来,然后将水下的一端送回安装船1306。

99.电缆108固定在船1301上的线轴1307上。在船上安装电缆保护器203,在前端保留预定长度的电缆901。构件207或构件1001可用于形成弯曲加强件205。

100.然后,将电缆108连接到悬缆线1306上,悬缆线连接到吊绳1304上,这样就可以使用起重机1303将电缆拉到位。当电缆108的末端到达过渡件104的顶部时,使用rov 1305进行目视检查,确认夹具204和弯曲加强件205的前部已进入孔202。然后固定电缆,并断开悬缆线1306。

101.剩下的电缆在埋入海底之前被解开到海床上。通常,安装船1301包括挖沟装置或其他电缆埋设设备。

102.这种为海上风力涡轮机安装电缆的方法比已知方法简单,已知方法中电缆保护系统包括锁头。在这种方法中,必须使用rov检查锁头是否安装正确。由于电缆是沿着海床拉动的,所以海水通常是浑浊的,导致很难确定这一点。一旦电缆与锁头分离,并通过电缆保护系统自由拉动至单桩顶部,由于锁头不在正确位置,则不可能对锁头施加任何力。因此,只能使用具有操纵器功能的rov或人类潜水员进行维护。

103.相比之下,使用本文描述的方法,只需确认至少有一些弯曲加强件已进入孔内,而这在浑浊的水中相当容易目视确定。此外,由于电缆108永久地连接到电缆保护器203上,如果后面发现电缆保护器位置不正确,使用起重机或绞盘提升或降低电缆是一件简单的事情。

104.本文所述系统的其他优点与维护有关。在所有已知系统中,一旦锁头就位,就不能将其拆除。一些系统包括拆卸工具,但这些工具通常很难使用,需要使用具有操纵器功能的rov或人类潜水员。因此,如果保护系统出现任何故障,则很难将其拆除并更换。然而,电缆保护器203不包括金属或活动部件,因此不太可能发生故障。

105.因此,本文描述了一种在具有支撑结构的海上风力涡轮机中安装电缆的方法,在本示例中支撑结构为单桩202。该方法包括以下步骤:将夹具(在本示例为夹具204)连接到电缆,并将弯曲加强件(在本示例中为弯曲加强件205)连接到夹具的后端,使其包围电缆。电缆穿过支撑结构,使夹具先进入结构的前端,然后向上拉动,直到达到所需高度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1