转子冲片、转子、电机、泵和车辆的制作方法

本技术涉及电机设备,具体而言,涉及一种转子冲片、一种转子、一种电机、一种泵和一种车辆。

背景技术:

1、目前,随着社会的快速发展,电机可以产生驱动转矩,作为电器或各种机械的动力源,从而收获了越来越多的关注,同时朝向高功率密度和高速化发展。

2、然而,现有的电机转子中,多个转子冲片轴向堆叠后形成转子铁芯,永磁体装入转子铁芯后进行包塑处理,包塑处理后的永磁体被遮挡,存在整体充磁定位难,永磁体充磁饱和程度低等问题。

技术实现思路

1、本技术旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明的第一个方面在于,提出一种转子冲片。

3、本发明的第二个方面在于,提出一种转子。

4、本发明的第三个方面在于,提出一种电机。

5、本发明的第四个方面在于,提出一种泵。

6、本发明的第五个方面在于,提出一种车辆。

7、有鉴于此,根据本技术的第一个方面,提供了一种转子冲片,转子冲片用于转子,转子包括多个永磁体,转子冲片包括冲片本体和至少一个定位槽,冲片本体上设有轴孔,至少一个定位槽设置冲片本体上,至少一个定位槽与轴孔连通,至少一个定位槽用于直接或间接定位永磁体的位置。

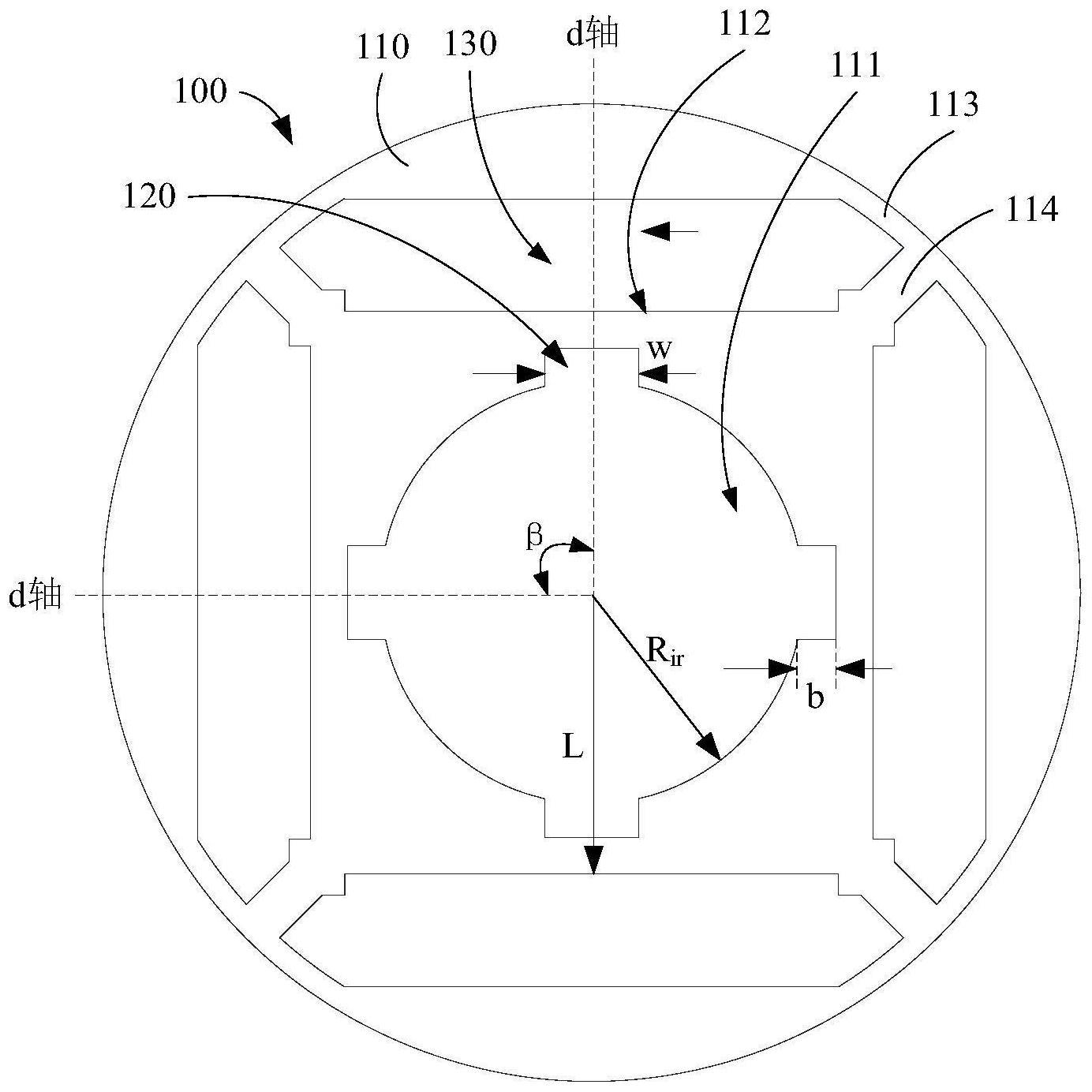

8、本技术提供的转子冲片用于转子,转子包括多个永磁体。多个转子冲片沿轴向堆叠形成转子铁芯,多个永磁体设置在转子铁芯上。转子冲片包括冲片本体和至少一个定位槽,冲片本体上设有轴孔,轴孔用于容纳转轴。进一步地,轴孔位于冲片本体的中部。定位槽设置在冲片本体上,定位槽与轴孔连通设置,定位槽用于直接或间接定位永磁体的位置,在不增加零部件的情况下,根据永磁体的位置可以准确定位永磁体的充磁位置,进而提高了整体充磁的准确性,确保永磁体充磁饱和,有效解决充磁定位问题,在保证电机性能的同时还能够最大程度地减少电机的重量,降低生产成本。

9、其中,转子具有多个永磁体,多个永磁体在转子冲片上的相对位置固定。定位槽的数量为一个或多个,一个定位槽在冲片本体上的位置固定,多个永磁体在冲片本体上的相对位置固定,则无论是一个定位槽还是多个定位槽,均能够实现对多个永磁体的准确定位。当定位槽的数量为一个时,则一个定位槽可以定位出一个永磁体的准确位置,然后再根据多个永磁体在转子上的排列规则,进而推测其他永磁体的位置。当定位槽的数量为多个时,多个定位槽也沿轴孔的轴向间隔设置,令多个定位槽与多个永磁体一一对应设置,从而可以通过定位槽直接获取每个永磁体的准确位置。

10、需要说明的是,在充磁过程中,可以令充磁工装与定位槽直接配合,从而实现定位槽对永磁体的直接定位。

11、或者,转子包括外壳,外壳与转子铁芯相连,外壳上具有与定位槽相配合的定位结构,在外壳与转子铁芯配合的过程中,定位结构会与定位槽相配合,从而实现外壳的定位安装。在充磁过程中,永磁体与定位槽相对位置固定,定位槽与定位结构相对位置固定,外壳上的定位结构与充磁工装相对位置固定,从而实现永磁体与充磁工装上的充磁线圈的相对位置固定一致,保证充磁方向准确,使得充磁后的磁场与设计预计相符合,提升永磁体充磁饱和程度。

12、值得说明的是,外壳可以采用注塑工艺直接在转子铁芯上形成包塑壳,包塑壳与转子铁芯之间的结合强度,可以有效防止外界气体或者液体通过包塑壳接触到转子铁芯或者是进入转子铁芯的内部,从而防止腐蚀转子铁芯,起到防锈的作用。

13、在一种可能的设计中,进一步地,冲片本体还包括安装壁,安装壁用于设置永磁体,安装壁包括位于轴向端面上的安装段,定位槽包括朝向轴孔中心的槽口,冲片本体包括多个磁极中心线。其中,安装段与轴孔的中心之间的最小距离l、槽口的宽度w,定位槽的深度b、相邻磁极中心线之间的夹角β、轴孔的半径rir和冲片本体的极对数p,满足,

14、在该设计中,冲片本体还包括安装壁,安装壁用于设置永磁体,当永磁体采用内嵌方式设在冲片本体上时,则冲片本体上设有磁体槽,安装壁为磁体槽的槽壁。当永磁体采用表贴方式设在冲片本体上时,则冲片本体的外周壁或内周壁的一部分用于贴设永磁体。

15、具体而言,当转子设在定子的内侧时,冲片本体的外周壁的一部分为安装壁,或者,当转子设在定子的外侧时,冲片本体的内周壁的一部分为安装壁。

16、其中,安装壁为沿轴向延伸的壁面,安装壁可以为直壁或弧形壁,在垂直于轴向的截面上,安装壁的横截面的形状为安装段。当安装壁的形状不同时,则安装段的形状也不同。

17、举例来说,当安装壁为直壁时,则安装段为直线段,适用于内嵌式永磁体。当永磁体为一字型磁体时,直线段的数量为两个,第一直线段和第二直线段,第一直线段相对于第二直线段靠近轴孔设置,此时,安装段与轴孔的中心之间的最小距离l即为第一直线段与轴孔的中心之间的距离。

18、或者,当安装壁为弧形壁时,则安装段为弧线段,适用于表贴式永磁体。弧线段与轴孔的中心之间的距离即为轴孔的中心到弧线段的径向长度。

19、进一步地,定位槽包括朝向轴孔中心的槽口,即定位槽的槽口朝向轴孔的中心轴线。定位槽的槽口包括相对的第一槽端点和第二槽端点,第一槽端点和第二槽端点之间的直线距离即为定位槽的槽口的宽度。定位槽的深度即为定位槽的槽口到定位槽的槽底的深度,当定位槽的槽底为平底时,则定位槽的深度唯一。当定位槽的槽底不为平底时,比如弧形底,则定位槽的深度具有多个深度值,此时,定位槽的深度b则为深度的最大值。

20、或者,由于第一槽端点和第二槽端点所在面为轴孔所在圆柱面的一部分,在垂直于轴向的横截面上,位于第一槽端点和第二槽端点之间的圆弧对应的弦长即为定位槽的槽口的宽度。

21、其中,在冲片本体的轴向端面上,用于安装永磁体的安装壁对应的安装段的中点和轴孔的中心之间的连线即为磁极中心线(简称d轴),相邻两个磁极中心线的叫分线为极间中心线(简称q轴)。当安装段为直线段时,则为直线段的中点与轴孔的中心之间的连线。当安装段为弧线段时,则为弧线段的中点与轴孔的中心之间的连线。

22、进一步地,当安装段与轴孔的中心之间的最小距离l、槽口的宽度w,定位槽的深度b、相邻磁极中心线之间的夹角β、轴孔的半径rir和冲片本体的极对数p满足上述公式时,在不增加零部件的情况下,对定位槽的尺寸、永磁体和轴孔之间的距离以及轴孔的尺寸进行优化,能够有效提升永磁体的充磁饱和度,在保证电机性能的同时,最大程度地减少电机的重量,并能够降低生产成本。

23、其中,相邻磁极中心线之间的夹角β可为30°、45°、90°等。冲片本体的极对数与冲片本体的磁极数相关。极对数p可以为2、4,对应的磁极数为4、8。冲片本体的每个磁极下的永磁体数量为大于1的整数。比如,每个磁极下的永磁体数量为1时,永磁体可以呈“一”字型。当每个磁极下的永磁体数量为2时,永磁体可以呈“v”型。当每个磁极下的永磁体的数量为3时,永磁体可以呈“一+v”型。

24、在一种可能的设计中,进一步地,安装段与轴孔的中心之间的最小距离l、槽口的宽度w,定位槽的深度b、相邻磁极中心线之间的夹角β、轴孔的半径rir和冲片本体的极对数p,满足,

25、在该设计中,将记作x,将槽口的宽度w和定位槽的深度b的乘积记作s,在s的变化过程中,电机的整体充磁饱和度也发生变化,随着x的增加,充磁饱和程度增加,当x≥0.01,充磁饱和程度≥94%。在不同的s下,电机性能和成本的变化。以为对比基准,即s=x=0为对比基准。

26、其中,tave*和cost*为标么值,tave*为不同x下的转矩值与x=0情况下平均转矩的比值,cost*为不同x下的电机成本与x=0情况下的电机成本的比值。标幺值是相对单位制的一种。(标幺值)是电力系统分析和工程计算中常用的数值标记方法,表示各物理量及参数的相对值,单位为pu(也可以认为其无量纲)。在电力系统计算中,还广泛地采用标幺值。

27、具体地,在0≤x<0.01时,tave*虽呈上升趋势,但cost*较大;而在0.15<x≤0.35范围内,随着x的增加,cost*呈下降趋势,但tave*也呈下降趋势。也就是说,当0.01≤x≤0.15,tave*处于较优水平,cost*维持在较低的水平,从而能够保证平均转矩输出,确保电机的性能不会受到影响,同时也能够控制电机生产成本,性价比较高。

28、在一种可能的设计中,进一步地,槽口的宽度w、轴孔的半径rir和冲片本体的极对数p,满足0≤w<πrir/p。

29、在该设计中,槽口的宽度w、轴孔的半径rir和冲片本体的极对数p满足上述关系式,可以提升定位槽的槽口尺寸合理性,避免定位槽的槽口过窄而导致定位槽难以直接或间接对永磁体的位置做出定位指示,也能够避免定位槽的槽口过宽而可能导致转子铁芯强度降低的问题,通过令定位槽的槽口尺寸与轴孔、极对数关联,从而可以令定位槽的具体尺寸设置与其他结构特征相关联,提高合理性。

30、在一种可能的设计中,进一步地,定位槽的深度b、安装段与轴孔的中心之间的最小距离l和轴孔的半径rir,满足,0≤b<l-rir。

31、在该设计中,定位槽的深度b、轴孔的半径rir和冲片本体的极对数p满足上述关系式,进而提升定位槽的槽深尺寸合理性,避免定位槽的槽深过浅而导致定位槽难以直接或间接对永磁体的位置做出定位指示,也能够避免定位槽的槽深过深而可能导致转子铁芯强度降低的问题,通过令定位槽的槽深尺寸与轴孔、极对数关联,从而可以令定位槽的具体尺寸设置与其他结构特征相关联,提高合理性。

32、在一种可能的设计中,进一步地,相邻磁极中心线之间的夹角β和冲片本体的极对数p满足,β=180°/p。

33、在该设计中,在冲片本体上,相邻两个极间中心线之间的部分冲片本体能够构成冲片本体的一个磁极,一个磁体上设置有至少一个永磁体。

34、具体而言,当极对数p为2时,磁极的数量为4,相邻磁极中心线之间的夹角β为90°。

35、在一种可能的设计中,进一步地,至少一个定位槽位于冲片本体的磁极中心线上。

36、在该设计中,定位槽的数量为至少一个,一个定位槽位于磁极中心线上,从而可以快速准确定位一个永磁体,又由于多个永磁体之间相对位置关系固定,则根据已经定位的永磁体位置,可以准确获得其他永磁体的位置。然而,对于定位槽不在磁极中心线上的方案而言,在定位永磁体位置的过程中,需要通过定位槽与永磁体之间的相对位置关系来计算永磁体的位置,相较于直接将定位槽设在磁极中心线的方案而言,定位永磁体位置的过程稍显复杂。

37、其中,定位槽的中心可以位于磁极中心线上,也可以相对于磁极中心线偏转预设角度,在确定永磁体时,可以仅通过预设角度就能够快速计算永磁体的具体位置。

38、当定位槽的数量为多个时,可以令定位槽的数量与磁极的数量对应设置,即一个定位槽对应一个磁极。

39、在一种可能的设计中,进一步地,定位槽的数量n和冲片本体的极对数p满足,1≤n≤2p。

40、在该设计中,定位槽的数量n和冲片本体的极对数p满足,1≤n≤2p,当定位槽的数量n为1时,通过一个定位槽确定一个磁极中永磁体的位置,然后由于相邻磁极中永磁体的相对位置确定,则根据已经确定的永磁体的位置可以计算获得相邻永磁体的位置,定位槽的数量较少,降低加工难度,也尽量减少对转子铁芯的整体强度的影响。当定位槽的数量n为2p时,则定位槽与磁极的数量一一对应,每个磁极上的永磁体的位置都会有对应定位槽的指示,使得充磁工装上多个充磁线圈各自快速定位,相互独立,互不干扰,定位偏差较小。

41、举例来说,当p的数量为2时,则定位槽的数量n可以为1、2、3、4。

42、值得说明的是,在垂直于轴向的截面上,定位槽的槽壁的横截面的轮廓线包括圆弧形、抛物线、v型、u型、弯折直线段中的至少一者或任意组合。

43、比如,轮廓线可以为弯折直线段形成的“凵”型、可以为圆弧型,或者是弧线段与直线段的组合形状。

44、在一种可能的设计中,进一步地,转子冲片还包括多个磁体槽,围绕轴孔间隔设置在冲片本体上,多个磁体槽用于安装永磁体,多个磁体槽中每个磁体槽的槽壁包括靠近轴孔的内槽壁,其中,安装壁包括内槽壁。

45、在该设计中,转子冲片还包括多个磁体槽,多个磁体槽围绕轴孔间隔设置在冲片本体上,多个磁体槽用于安装永磁体,即永磁体采用内嵌式设置。

46、其中,多个磁体槽中每个磁体槽的槽壁包括靠近轴孔的内槽壁,其中,安装壁包括内槽壁,内槽壁包括安装段,安装段可以直线段。直线段与轴孔的中心之间的距离为l。

47、具体地,当永磁体设置在磁体槽内时,永磁体能够与磁体槽的槽壁接触,磁体槽方便永磁体的定位安装,也能够确保永磁体的位置稳定性,当位于磁体槽内的永磁体与转子冲片同步转动时,磁体槽的槽壁可以为永磁体提供多方位的位置限定,确保转子铁芯和永磁体的位置稳定性。

48、在一种可能的设计中,进一步地,多个磁体槽中每个磁体槽包括相互连通的磁体段和隔磁段,磁体段用于容置永磁体,位于隔磁段与冲片本体的外周沿之间的部分冲片本体为隔磁桥,多个磁体槽中相邻磁体槽之间的部分冲片本体为磁肋,其中,磁体段的宽度a1、隔磁桥的宽度a2和磁肋的最小宽度a3满足,a2≤a3<a1。

49、在该设计中,多个磁体槽中每个磁体槽包括磁体段和隔磁段,磁体段和隔磁段相互连通,磁体段用于容置转子的永磁体,永磁体嵌设在磁体段内,隔磁段内不设有永磁体,即隔磁段空置。隔磁段的数量为两个,两个隔磁段分别连通在永磁体段的两侧。位于相邻两个磁体槽之间的部分冲片本体为磁肋,磁肋的具体形状与磁体槽的具体形状相关,磁肋的宽度与隔磁桥的宽度和磁体段的宽度相关联,令冲片本体的外围处的各个位置布置更加合理化,从而有利于改善漏磁现象,改善电机输出转矩的品质,进而提升电机性能。

50、在一种可能的设计中,进一步地,安装壁包括冲片本体的部分外周壁。

51、在该设计中,冲片本体包括圆周方向的侧面,当转子冲片位于定子铁芯的内部时,则永磁体可以贴设在冲片本体的外周面。当转子冲片位于定子铁芯的外部时,则永磁体贴设在所述冲片本体的内周面。值得说明的是,永磁体位于转子铁芯和定子铁芯之间。

52、其中,永磁体可以采用胶粘的方式粘设在转子铁芯上,或者是,永磁体采用注塑的方式与转子铁芯相互固定。

53、在一种可能的设计中,进一步地,转子冲片还包括铆扣部,铆扣部设在冲片本体上,铆扣部位于冲片本体的极间中心线上。

54、在该设计中,转子冲片还包括铆扣部,铆扣部设在冲片本体上,多个转子冲片沿轴向堆叠以构成转子铁芯,相邻转子冲片上的铆扣部能够相配配合以使得多个转子冲片在轴向上相互连接,从而形成转子铁芯整体。

55、进一步地,铆扣部位于冲片本体的极间中心线上,铆扣部和定位槽的位置分别与冲片本体的极间中心线、磁极中心线相互关联,从而能够在提高电机性能的基础上提升电机输出转矩的品质,改善漏磁现象并抑制转矩脉动,实现高功率密度和高效率,降低转动惯量和减轻电机重量。

56、需要说明的是,对于冲片本体而言,磁极中心线的数量和极间中心线的数量均为多个。铆扣部的数量为多个,一个铆扣部对应地设在一个极间中心线上。在一种可能的设计中,进一步地,铆扣部的数量为永磁体槽的数量的一半;或,铆扣部的数量与永磁体槽的数量相等。

57、在一种可能的设计中,进一步地,铆扣部的数量m与冲片本体的极对数p满足,m=p或m=2p。

58、在该设计中,铆扣部的数量与极对数相互关联,对铆扣部的数量合理化设置,不仅能够避免铆扣部数量过少而无法达到相邻转子冲片之间的结合强度的问题,也能够避免铆扣部数量过多而导致的结构复杂、加工难度大等问题。

59、其中,正偶数个铆扣部对称分布在冲片本体上,也能够令转子冲片的受力均衡,提升高速旋转下转子铁芯的稳定性。

60、根据本发明的第二个方面,提供了一种转子,包括上述任一设计所提供的转子冲片。

61、本发明提供的转子,包括上述任一设计所提供的转子冲片,因此具有该转子冲片的全部有益效果,在此不再赘述。

62、根据本发明的第三个方面,提供了一种电机,包括上述任一设计所提供的转子。

63、本发明提供的电机,包括上述任一设计所提供的转子,因此具有该转子的全部有益效果,在此不再赘述。

64、根据本发明的第四个方面,提供了一种泵,包括上述任一设计所提供的电机。

65、本发明提供的泵,包括上述任一设计所提供的电机,因此具有该电机的全部有益效果,在此不再赘述。

66、根据本发明的第五个方面,提供了一种车辆,包括上述任一设计所提供的转子冲片、转子、电机和泵中的任一者。

67、本发明提供的车辆,包括上述任一设计所提供的转子冲片、转子、电机和泵中的任一者,因此具有转子冲片、转子、电机和泵中的任一者的全部有益效果,在此不再赘述。

68、本技术的附加方面和优点将在下面的描述部分中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!