定子及定子的制造方法与流程

1.本发明涉及一种定子及定子的制造方法。

背景技术:

2.为使线圈与定子铁芯之间绝缘,在定子铁芯的槽中插入有绝缘纸。绝缘纸利用将原纸弯曲成形而形成。通常,原纸被卷绕成卷筒状,一边退卷一边切断成规定长度来使用。

3.一般地,卷绕成卷筒状的原纸具有卷痕。在绝缘纸由具有卷痕的原纸弯曲成形的情况下,绝缘纸因卷痕而在槽中产生朝向内侧翘曲的内翘曲,从而有可能阻碍线圈向槽中的插入。因此,在由原纸弯曲成形绝缘纸时,需要进行用于消除卷痕的弯曲。

4.以往,已知如下技术:一边将卷绕成卷筒状的绝缘纸的原纸退卷,一边将卷筒宽度方向的两端在向辊外表面侧进行翻边折叠的状态下切断成规定长度,之后,将切断后的原纸沿着卷筒宽度方向的折痕向与翻边折叠的方向相反的方向弯曲,由此形成绝缘纸,在将该绝缘纸插入到槽中之后,将线圈插入到绝缘纸的内侧,由此制造定子(例如,参照专利文献1)。

5.[先前技术文献]

[0006]

(专利文献)

[0007]

专利文献1:日本专利第5754349号公报

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

但是,在以往的方法中,为了消除卷痕,需要对绝缘纸的原纸进行翻边折叠的工序,因此存在绝缘纸的形成工序变得复杂的问题。

[0010]

本发明的目的在于提供一种定子及定子的制造方法,所述定子能够有效利用绝缘纸的卷痕,由此防止槽中的绝缘纸的内翘曲,从而能够将线圈顺利地插入槽中,且线圈插入作业的作业效率高。

[0011]

[解决问题的技术手段]

[0012]

(1)本发明的定子(例如,后述的定子1)具有:定子铁芯(例如,后述的定子铁芯2),具有多个槽(例如,后述的槽23);及,线圈(例如,后述的线圈3),隔着绝缘纸(例如,后述的绝缘纸4)插入到前述槽中,其中,前述绝缘纸由弯曲成型品构成,所述弯曲成型品将具有圆弧状的卷痕的原纸(例如,后述的原纸101)沿着在具有曲率的方向(例如,后述的d方向)上延伸的弯曲线(例如,后述的弯曲线l)以凹面(例如,后述的凹面101a)侧成为背面的方式弯曲而成,前述绝缘纸具有开口侧朝外部(例如,后述的外部e)开口的展开痕。

[0013]

(2)可选地,在上述(1)所述的定子中,前述槽在沿前述定子铁芯的径向开口的开口部(例如,后述的开口部23a)具有扩大开口宽度的锥形部(例如,后述的锥形部23d),前述绝缘纸在前述开口侧的前端部(例如,后述的前端部4b)具有沿着前述锥形部向外部弯曲的外侧弯曲部(例如,后述的外侧弯曲部43)。

[0014]

(3)可选地,在上述(1)或(2)所述的定子中,沿着前述定子铁芯的轴向的前述绝缘纸的两端部分别从前述定子铁芯的轴向的端面(例如,后述的端面2a)突出。

[0015]

(4)本发明的定子的制造方法是定子(例如,后述的定子1)的制造方法,所述定子具有:定子铁芯(例如,后述的定子铁芯2),具有多个槽(例如,后述的槽23);及,线圈(例如,后述的线圈3),隔着绝缘纸(例如,后述的绝缘纸4)插入到前述槽中,所述定子的制造方法具有:绝缘纸弯曲工序,将具有圆弧状的卷痕的原纸(例如,后述的原纸101)沿着在具有曲率的方向(例如,后述的d方向)上延伸的弯曲线(例如,后述的弯曲线l)以凹面(例如,后述的凹面101a)侧成为背面的方式弯曲,由此形成前述绝缘纸;绝缘纸插入工序,在向前述槽插入前述线圈之前,将前述绝缘纸插入前述槽中;及,线圈插入工序,从前述绝缘纸的开口侧向前述槽中的前述绝缘纸的内部插入前述线圈。

[0016]

(发明的效果)

[0017]

根据上述(1),由于绝缘纸由弯曲成型品构成,所述弯曲成型品将具有圆弧状的卷痕的原纸沿着在具有曲率的方向上延伸的弯曲线以凹面侧成为背面的方式弯曲而成,由于所述绝缘纸具有开口侧朝外部开口的展开痕,因此能够有效利用卷痕,并且绝缘纸沿着槽的内表面实现自我保持。因此,能够提供一种线圈插入作业的作业效率高的定子,其能够防止槽中的绝缘纸的内翘曲,并能够将线圈顺利地插入槽中。

[0018]

根据上述(2),在利用沿着槽的锥形部的绝缘纸的外侧弯曲部插入线圈时,能够防止因绝缘纸的形状偏差引起的线圈与绝缘纸的钩挂。因此,能够将线圈更顺利地插入槽中,并能够进一步提高线圈插入作业的作业效率。

[0019]

根据上述(3),无需翻边折叠绝缘纸,就能够容易地实现与槽的轴向的端缘上的线圈之间的绝缘。

[0020]

根据上述(4),能够有效利用绝缘纸的原纸的圆弧状的卷痕,并且绝缘纸沿着槽的内表面实现自我保持。因此,能够容易地制造线圈插入作业的作业效率高的定子,其能够防止槽中的绝缘纸的内翘曲,并能够将线圈顺利地插入槽中。

附图说明

[0021]

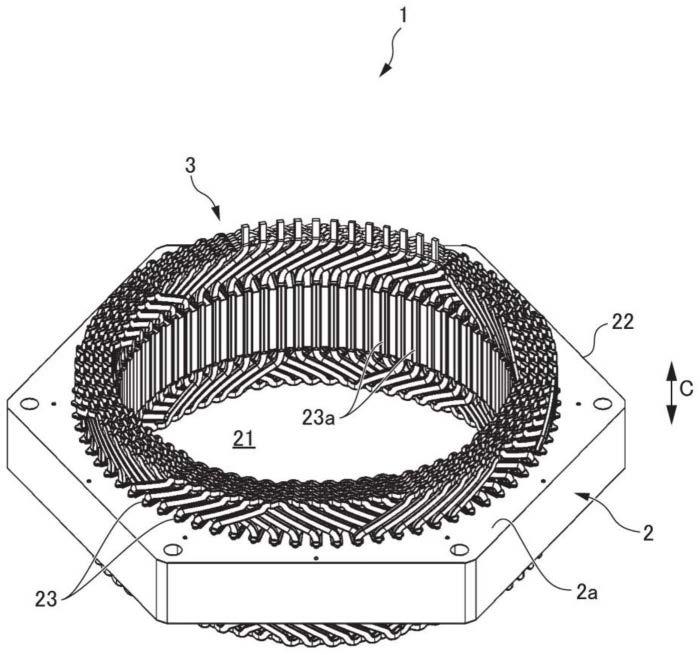

图1是绘示本发明的一实施方式的定子的立体图。

[0022]

图2是绘示图1所示的定子的定子铁芯的俯视图。

[0023]

图3是绘示图2所示的定子铁芯的一部分的槽中的绝缘纸的立体图。

[0024]

图4是绘示安装于定子之前的线圈的正面图。

[0025]

图5是绘示绝缘纸的制造工序的图。

[0026]

图6是绘示绝缘纸的制造工序的图。

[0027]

图7是绝缘纸的平面图。

[0028]

图8是绘示向插入了绝缘纸的槽中插入线圈的情形的图。

[0029]

图9是绘示本发明的另一实施方式的定子的定子铁芯的一部分的平面图。

[0030]

图10是绘示插入于图9所示的定子铁芯的槽中的绝缘纸的平面图。

[0031]

图11是绘示向插入了图10所示的绝缘纸的槽中插入线圈的情形的图。

具体实施方式

[0032]

下面,参照附图对本发明的实施方式进行详细说明。如图1所示,本实施方式的定子1具有:定子铁芯2;及,线圈3,以圆环形安装于定子铁芯2。

[0033]

如图2所示,定子铁芯2,具有在中央的圆形的轴孔21和圆环部22,所述圆环部22例如由层叠了多个薄壁的芯板的层叠体构成。圆环部22上具有贯穿定子铁芯2的轴向的多个槽23。槽23沿着定子铁芯2的周向以一定的间隔呈放射状排列,且具有朝向圆环部22的径向内侧的轴孔21开口的开口部23a。本实施方式的定子铁芯2具有72个槽23。另外,如图2所示,在定子1及定子铁芯2中,排列有槽23的a方向为周向,从轴孔21的中心沿着放射方向的b方向为径向,图1所示的c方向(与图2的纸面垂直的方向)为轴向。

[0034]

如图2及图3所示,在定子铁芯2的槽23中分别插入有绝缘纸4。绝缘纸4是以仿照从轴向观察定子铁芯2时的槽23的大致

コ

字形的内表面形状的方式弯曲成

コ

字形的弯曲成形品。即,如图3所示,绝缘纸4具有:一对径向部41、44,沿着在定子铁芯2的径向上延伸的槽23的内表面;及,周向部42,将径向部41、41的径向外侧的端部彼此沿着定子铁芯2的周向连结。

[0035]

插入到槽23中的绝缘纸4具有翻边部4a。翻边部4a是绝缘纸4的径向部41、41及周向部42在定子铁芯2的轴向上延长并从槽23伸出,且从定子铁芯2的轴向的端面2a向外侧突出的部位。图3仅绘示从定子铁芯2的一个端面2a伸出的绝缘纸4的一个翻边部4a,但翻边部4a也可分别从定子铁芯2的轴向的两个端面2a、2a伸出。

[0036]

如图4所示,以圆环形安装于定子铁芯2的线圈3是由截面形状为大致矩形的扁平导线31形成的长条带状的线圈。扁平导线31例如由铜、铝等导电性高的金属形成。

[0037]

线圈3具有多个直部32及多个线圈端部33。直部32是插入到定子铁芯2的槽23中的部位,分别呈大致直线形延伸且以一定的间隔平行配置。线圈端部33分别配置在比直部32更靠近线圈3的侧端附近的位置,将相邻的直部32的一个端部彼此与另一个端部彼此以山形交替连结。线圈端部33是在线圈3被安装于定子铁芯2的槽23中时以从槽23分别向定子铁芯2的轴向突出的方式配置的部位。本实施方式的线圈3是将6根扁平导线31以使直部32以一定的间隔平行并列的方式捆扎,从而形成为长条带状,所述6根扁平导线31分别由有多个直部32和多个线圈端部33弯曲形成。

[0038]

接着,参照图5~图8对定子1的制造方法进行说明。首先,参照图5~图7,对绝缘纸4进行更详细的说明。如图5及图6所示,绝缘纸4将矩形的原纸101弯曲成

コ

字形而形成。原纸101从卷绕成卷筒状的原纸卷筒100退卷,并切断为规定的长度而形成。

[0039]

原纸101由于在此之前卷绕成卷筒状,因此如图5所示,具有弯曲成圆弧状的卷痕。在沿着卷筒状的卷绕方向的方向上产生卷痕。圆弧状的原纸101的凹面101a是在原纸卷筒100上卷绕有原纸101时配置于内表面侧的面(配置于原纸卷筒100的径向内侧的面)。图5及图6中的d方向表示圆弧状的卷痕具有曲率的方向。该d方向沿着原纸101从原纸卷筒100退卷的方向。另外,d方向也是在绝缘纸4插入到槽23中时沿着槽23的轴向的方向。沿着切断后的一张原纸101的d方向的长度比沿着槽23的轴向的长度更长。

[0040]

原纸101沿着一对弯曲线l、l以卷痕的凹面101a侧成为背面的方式,且以沿着槽23的内表面形状的方式弯曲成

コ

字形(绝缘纸弯曲工序)。

[0041]

详细而言,如图6所示,原纸101上的一对弯曲线l、l的外侧端部101b、101b分别朝

向凹面101a的相反侧弯曲。一对弯曲线l、l沿着具有圆弧状的卷痕的原纸101上的具有曲率的方向平行地延伸。一对弯曲线l、l的间隔w1与槽23的周向的宽度w11(参照图8)大致相等。外侧端部101b、101b的距弯曲线l、l的长度w2、w2与槽23的径向的深度w12(参照图8)大致相等。

[0042]

另外,弯曲线l、l可以是在原纸101弯曲时,在原纸101上假想地设定的线。另外,弯曲线l、l是弯曲原纸101的位置的基准,但原纸101也可以不必以沿着弯曲线l、l形成清晰的折痕的方式弯曲。

[0043]

按照以上方式弯曲原纸101,由此如图7所示,形成

コ

字形的绝缘纸4。以弯曲线l、l弯曲的一对外侧端部101b、101b构成绝缘纸4的径向部41、41。弯曲线l、l之间构成绝缘纸4的周向部42。

コ

字形的绝缘纸4具有一对径向部41、41的前端侧(与周向部42相反的一侧)开口的形状。

[0044]

由于绝缘纸4以圆弧状的卷痕的凹面101a侧成为背面的方式弯曲,因此,因圆弧状的卷痕,对背面即周向部42作用沿着d方向欲朝向与径向部41、41的弯曲侧的相反侧翘曲的力。其结果是,绝缘纸4具有一对径向部41、41欲向彼此相背离的外部e、e开口的展开痕。该外方e是沿着定子铁芯2的周向的方向。

[0045]

接着,如图8所示,在向槽23插入线圈3之前,将绝缘纸4分别插入槽23中(绝缘纸插入工序)。绝缘纸4以开口侧配置在槽23的开口部23a侧的方式,先将绝缘纸4的周向部42侧从径向内侧朝向外侧插入槽23。插入到槽23中的绝缘纸4的径向内侧的前端部4b、4b的位置与槽23的开口部23a的位置大致一致。由于槽23中的绝缘纸4具有一对径向部41、41的欲向彼此相背离的外部e、e开口的展开痕,因此绝缘纸4的径向部41、41与槽23的沿径向延伸的内表面23b、23b紧密接触。由此,绝缘纸4被自我保持在槽23中,并且防止槽23中的绝缘纸4的内翘曲。

[0046]

沿着d方向的原纸101的长度比槽23的沿着轴向的长度更长,因此,如图3所示,插入到槽23中的绝缘纸4具有从定子铁芯2的轴向的端面2a突出的翻边部4a。该翻边部4a不是像以往那样被翻边弯曲的部分,而仅是绝缘纸4的径向部41、41及周向部42的端部直接延长的部位。因此,绝缘纸4能够容易地实现与槽23的轴向的端缘23c(参照图3)中的线圈3间的绝缘。

[0047]

在将绝缘纸4插入槽23中后,从绝缘纸4的开口侧向槽23中的绝缘纸4的内部插入线圈3的直部32(线圈插入工序)。虽未图示,但线圈3预先卷绕成直径比定子铁芯2的轴孔21更小的圆环形并插入轴孔21中。轴孔21中的圆环形的线圈3朝向径向外侧扩径,由此直部32通过槽23的开口部23a而插入绝缘纸4的内部。此时,槽23中的绝缘纸4的径向部41、41配置为利用因原纸101的圆弧状的卷痕引起的外部e、e的展开痕而与槽23的内表面23b、23b紧密接触,因此不会由于绝缘纸4与直部32钩挂而妨碍直部32的插入。因此,能够顺利地将线圈3的直部32插入槽23中,并能够提高线圈插入作业的作业效率。然后,将线圈3的所有的直部32插入到槽23中,由此完成图1所示的定子1。

[0048]

如上所述,本实施方式的定子1具有:定子铁芯2,具有多个槽23;及,线圈3,隔着绝缘纸4插入到槽23中。绝缘纸4由弯曲成型品构成,所述弯曲成型品将具有圆弧状的卷痕的原纸101沿着在具有曲率的d方向上延伸的弯曲线l、l以凹面101a侧成为背面的方式,弯曲成沿着槽23的内表面形状的

コ

字形,所述绝缘纸4具有开口侧朝外部e、e开口的展开痕。据

此,绝缘纸4能够有效利用原纸101所具有的圆弧状的卷痕,并且沿着槽23的内表面23b、23b实现自我保持。因此,能够提供一种线圈插入作业的作业效率高的定子1,其能够防止槽23中的绝缘纸4的内翘曲,并能够将线圈3的直部32顺利地插入槽23中。

[0049]

本实施方式的沿着定子铁芯2的轴向的绝缘纸4的两端部分别从定子铁芯2的轴向的端面2a突出。据此,无需翻边折叠绝缘纸4,就能够容易地实现与槽23的轴向的端缘23c上的线圈3间的绝缘。

[0050]

另外,本实施方式的定子1的制造方法是定子1的制造方法,所述定子1具有:定子铁芯2,具有多个槽23;及,线圈3,隔着绝缘纸4插入到槽23中。所述方法具有:绝缘纸弯曲工序,将具有圆弧状的卷痕的原纸101沿着在具有曲率的d方向上延伸的弯曲线l、l以凹面101a侧成为背面的方式,且弯曲成沿着槽23的内表面形状的

コ

字形,由此形成绝缘纸4;绝缘纸插入工序,在向槽23插入线圈3的直部32之前,将绝缘纸4插入槽23中;及,线圈插入工序,从绝缘纸4的开口侧向槽23中的绝缘纸4的内部插入线圈3的直部32。据此,能够有效利用绝缘纸4的原纸101的圆弧状的卷痕,并且绝缘纸4沿着槽23的内表面23b实现自我保持。因此,能够容易地制造线圈插入作业的作业效率高的定子1,其能够防止槽23中的绝缘纸4的内翘曲,并能够将线圈3的直部32顺利地插入槽23中。

[0051]

图9~图11示出了其他实施方式的定子铁芯2及绝缘纸4。如图9所示,该定子铁芯2的槽23在开口部23a具有扩大开口宽度的锥形部23d、23d。即,沿着槽23的周向的宽度形成为在径向内侧的开口部23a处最宽。

[0052]

插入该定子铁芯2的槽23中的绝缘纸4利用图5及图6所示的方法,由原纸101弯曲而形成。但是,如图10所示,在开口侧的前端部4b、4b分别具有沿着槽23的锥形部23d、23d向外部e、e弯曲的外侧弯曲部43、43。外侧弯曲部43、43在将图6所示的原纸101上的一对弯曲线l、l的外侧端部101b、101b弯曲之前或之后,将一对弯曲线l、l的更外侧沿着与弯曲线l、l平行的弯曲线(未图示)向凹面101a侧弯曲而形成。

[0053]

如图11所示,当具有外侧弯曲部43、43的绝缘纸4插入到槽23中时,由于绝缘纸4的径向部41、41具有向外部e、e开口的展开痕,借此外侧弯曲部43、43与槽23的锥形部23d、23d紧密接触。由此,绝缘纸4朝向定子铁芯2的轴孔21较大地开口,因此,在插入线圈3的直部32时,能够防止因绝缘纸4的形状偏差引起的线圈3的直部32与绝缘纸4的钩挂。另外,即使在该情况下,插入到槽23中的绝缘纸4的径向内侧的前端部4b、4b的位置也与槽23的开口部23a的位置大致一致。

[0054]

这样,本实施方式的槽23在沿定子1的定子铁芯2的径向开口的开口部23a具有扩大开口宽度的锥形部23d。绝缘纸4在开口侧的前端部4b、4b分别具有沿着锥形部23d、23d向外部e、e弯曲的外侧弯曲部43、43。据此,利用沿着槽23的锥形部23d、23d的绝缘纸4的外侧弯曲部43、43,在插入线圈3的直部32时,能够防止因绝缘纸4的形状偏差引起的线圈3与绝缘纸4的钩挂。因此,能够将线圈3的直部32更顺利地插入槽中,并能够进一步提高线圈插入作业的作业效率。

[0055]

在以上的实施方式中,从定子铁芯2的轴向观察,绝缘纸4沿着槽23的内表面形状弯曲成

コ

字形,但绝缘纸4的形状不限于此,能够根据槽23的内表面形状等适当变更。例如,绝缘纸4也可以从定子铁芯2的轴向观察,弯曲成u字形、v字形等。

[0056]

在以上的实施方式中,定子铁芯2的槽23以向内周侧开口的方式设置,但槽23也可

以以向定子铁芯2的外周侧开口的方式设置。

[0057]

附图标记

[0058]

1定子

[0059]

2定子铁芯

[0060]

2a端面

[0061]

23槽

[0062]

23a开口部

[0063]

23d锥形部

[0064]

3线圈

[0065]

4绝缘纸

[0066]

4d前端部

[0067]

43外侧弯曲部

[0068]

101原纸

[0069]

101a凹面

[0070]

d具有曲率的方向

[0071]

e外部

[0072]

l弯曲线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1