1.本发明属于电机技术领域,尤其是涉及一种多孔型油冷电机散热结构及电机。

背景技术:

2.目前同类油冷电机进行散热所采用的一种结构为:电机定子顶部及绕线端部附近布置油管且在油管上设计喷油孔,冷却介质从喷油口喷射到定子铁芯外圆面及绕线端部,此结构中定子顶部的油路与绕线端部的油路为并联连结,定子顶部与绕线端部只能分配其中的一部分冷却介质,电机的散热性能较差;另一种结构为:在定子铁芯的端部设置倾斜设置的喷油通道,但该喷油通道为单孔结构,喷油通道受限于定子槽数量的限制,喷油通道数量较少,喷射落点间距大,这部分区域只能靠流淌的油液来冷却,与喷射落点相比这部分区域温度偏高,电机的温度一致性不好。

技术实现要素:

3.鉴于上述问题,本发明提供一种多孔型油冷电机散热结构及电机,以解决现有技术存在的以上或者其他前者问题。

4.为解决上述技术问题,本发明采用的技术方案是:一种多孔型油冷电机散热结构,包括喷油部件,沿着喷油部件的周向方向设有多组喷油通道,在位于电机上半部分的喷油部件上的每一组喷油通道中,至少包括两个喷油通道,当每一组喷油通道中喷油通道的数量为两个时,两个喷油通道的冷却介质流出方向相交设置,当每一组喷油通道中的喷油通道的数量大于两个时,位于中部的喷油通道的冷却介质流出方向与两侧的喷油通道的冷却介质流出方向相交设置,以使得从每组喷油通道流出的冷却介质呈扇形喷出,每一组中的多个喷油通道沿着喷油部件的周向方向依次设置;多组喷油通道至少被设置为多组第一类喷油通道和多组第二类喷油通道,多组第一类喷油通道与多组第二类喷油通道交错设置,相邻两组第一类喷油通道和第二类喷油通道之间的角距离为(n+x)*β,其中,n为正整数,0《x《1,β为定子铁芯的相邻两个定子槽的夹角;喷油部件包括多个硅钢片,多个硅钢片均与定子铁芯同轴设置;第一类喷油通道由各个硅钢片上相对应连通的第一类喷油孔构成,第二类喷油通道由各个硅钢片上相对应连通的第二类喷油孔构成,第一类喷油孔与第二类喷油孔均至少为双孔喷油孔,从双孔喷油孔喷出的冷却介质的流出方向相交设置,当第一类喷油孔与第二类喷油孔均为多个喷油孔时,位于中间的喷油孔的冷却介质流出方向与两侧的喷油孔的冷却介质流出方向相交设置。

5.进一步的,多组喷油通道还包括多组第三类喷油通道,相邻两组第一类喷油通道与第三类喷油通道之间的角距离为(m+y)*β,其中,m为正整数,0《y《1,x≠y。

6.进一步的,每一个硅钢片的靠近外径端的一侧均至少设置有第一类喷油孔和第二类喷油孔,多个第一类喷油孔与多个第二类喷油孔均沿着硅钢片的周向方向依次设置,多

个第一类喷油孔被设置为多组,多个第二类喷油孔被设置为多组,相邻两组第一类喷油孔与第二类喷油孔之间的角距离为(n+x)*β,其中,n为正整数,0《x《1。

7.进一步的,每一组第一类喷油孔中,多个第一类喷油孔至定子铁芯的轴线的距离依次增大或依次减小;设定第一类喷油孔中具有第一基准线,每一组第一类喷油孔中,相邻两个第一类喷油孔的第一基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第一类喷油孔设置时,第一类喷油孔中的位于第一基准线两侧的喷油孔至第一基准线之间的距离逐渐增大或逐渐减小,位于第一基准线上的喷油孔的中心至第一基准线的距离逐渐增大或逐渐减小或保持不变;至少有一个第一类喷油孔被设计为构成第一类喷油通道,多个硅钢片在安装时,各个硅钢片的被设计为构成第一类喷油通道的第一类喷油孔相连通;每一组第二类喷油孔中,多个第二类喷油孔至定子铁芯的轴线的距离依次增大或依次减小;设定第二类喷油孔中具有第二基准线,每一组第二类喷油孔中,相邻两个第二类喷油孔的第二基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第二类喷油孔设置时,第二类喷油孔中的位于第二基准线两侧的喷油孔至第二基准线之间的距离逐渐增大或逐渐减小,位于第二基准线上的喷油孔的中心至第二基准线的距离逐渐增大或逐渐减小或保持不变;至少有一个第二类喷油孔被设计为构成第二类喷通道,多个硅钢片在安装时,各个硅钢片的被设计为构成第二类喷油通道的第二类喷油孔相连通;多个硅钢片安装时,相邻两个硅钢片之间的旋转角度为α*β。

8.进一步的,每一个硅钢片的靠近外径端的一侧还设置有第三类喷油孔,多个第三类喷油孔沿着硅钢片的周向依次设置,多个第三类喷油孔被设置为多组,相邻两组第一类喷油孔与第三类喷油孔之间的角距离为(m+y)*β,其中,m为正整数,0《y《1,x≠y。

9.进一步的,每一组第三类喷油孔中,多个第三类喷油孔至定子铁芯的轴线的距离依次增大或依次减小;设定第三类喷油孔中具有第三基准线,每一组第三类喷油孔中,相邻两个第三类喷油孔的第三基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第三类喷油孔设置时,第三类喷油孔中的位于第三基准线两侧的喷油孔至第三基准线之间的距离逐渐增大或逐渐减小,位于第三基准线上的喷油孔的中心至第三基准线的距离逐渐增大或逐渐减小或保持不变;至少有一个第三类喷油孔被设计为构成第三类喷油通道,多个硅钢片在安装时,各个硅钢片的被设计为构成第三类喷油通道的第三类喷油孔相连通。

10.进一步的,第三类喷油孔至少为双孔喷油孔。

11.进一步的,每一个硅钢片的每一类喷油孔中,位于硅钢片的上半部分的喷油孔的数量与位于硅钢片的下半部分的喷油孔的数量不相同。

12.进一步的,第三类喷油孔为多个喷油孔时,位于中间的喷油孔的冷却介质流出方向与两侧的喷油孔的冷却介质流出方向相交设置。

13.进一步的,定子铁芯设有汇流槽、分流槽和散热通道,汇流槽设于定子铁芯的靠近

两端的外表面处,分流槽设于定子铁芯的外表面上,且分流槽位于定子铁芯的两端的汇流槽之间,散热通道贯通设于定子铁芯的外表面之下,且散热通道的两端分别与分流槽和汇流槽连通。

14.进一步的,多个散热通道的轴线均与定子铁芯的轴线平行设置。

15.进一步的,定子铁芯包括多个第一类硅钢片和多个第二类硅钢片,第一类硅钢片的直径大于第二类硅钢片的直径;多个第一类硅钢片被设置为两组,两组第一类硅钢片同轴设置,多个第二类硅钢片被设置为:位于两组第一类硅钢片的之间及两端的位置,构造出定子铁芯的结构。

16.进一步的,第一类硅钢片靠近外径端的一侧设有多个第一通孔,多个第一通孔沿着第一类硅钢片的圆周方向依次设置;在每一组第一类硅钢片中,各个第一类硅钢片上的第一通孔均一一对应,构造出散热通道。

17.进一步的,第二类硅钢片的外径不大于第一通孔至第一类硅钢片的轴线的距离,以使得:相邻两组第一类硅钢片的端部与第二类硅钢片的外表面构造出分流槽,任一组第一类硅钢片的端部、喷油部件的面向定子铁芯的一侧面与第二类硅钢片的外表面构造出汇流槽。

18.进一步的,分流槽至少设于定子铁芯的上半部分,汇流槽至少设于定子铁芯的上半部分。

19.一种电机,包括如上述的多孔型油冷电机散热结构。

20.由于采用上述技术方案,定子铁芯端部设有喷油部件,喷油部件设有阶梯型喷油通道,定子铁芯中部的冷却介质从阶梯型喷油通道直接喷射到定子端部绕线上,省却了油管及油管连接件,结构简单,简化安装工艺;定子铁芯上设置有散热通道,冷却介质在散热通道内流动,能提升电机定子自身的散热能力,同时电机外圆面是整圆,能与机壳接触良好,利于生产安装及搬运;定子铁芯上设置有分流槽和汇流槽,使得冷却介质能够均匀的流进散热通道,从散热通道流出后又能充分混合,提升定子铁芯的散热能力,能够提高电机温度一致性;喷油通道具有第二类喷油通道和/或第三类喷油通道,可以增加喷油通道的数量,使冷却介质更均匀的喷淋到定子绕线端部,使端部绕线的散热更加均匀;定子端部喷油孔可以为倾斜双孔、倾斜三孔或倾斜多孔结构,双孔、三孔或多孔可以增加每一类喷油孔数量,倾斜设置可以使冷却介质落点的位置间距保持一致,使冷却介质均匀的喷淋到端部绕线,提高电机端部绕线温度一致性;增加喷油孔可以减小冷却系统内的压力,提高泵输出冷却介质的流量;根据系统的流量设置喷油孔数量,以保证每个喷油孔的冷却介质都能喷射出来而不是流淌出来,设置电机上方的喷油孔的数量大于电机下方的喷油孔的数量,电机上方的冷却介质会在重力的作用下流淌到电机的下方对绕组进行散热,弥补减少喷油孔带来的影响,在端面的不同位置,配置不同数量的喷油孔,使有限的冷却介质更有效、高效的对电机铁芯和绕组进行冷却;定子铁芯散热与端部绕线散热采用串联油路连接,每个部分使用最大流量的冷却介质对其散热,冷却油的利用率更大。

附图说明

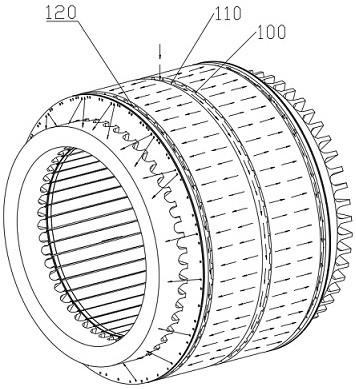

21.图1是本发明的一实施例的定子的结构示意图;图2是本发明的一实施例的硅钢片的结构示意图;图3是本发明的一实施例的硅钢片的第一种结构示意图;图4是本发明的一实施例的硅钢片的第二种结构示意图;图5是本发明的一实施例的硅钢片的第三种结构示意图;图6是本发明的一实施例的硅钢片的第四种结构示意图;图7是图5的a部放大图;图8是图6的b部放大图;图9是本发明的一实施例的电机的结构示意图。

22.图中:1、定子铁芯

ꢀꢀꢀꢀꢀꢀ

2、喷油部件

ꢀꢀꢀꢀꢀꢀ

3、端部绕组4、喷油通道

ꢀꢀꢀꢀꢀꢀ

5、机壳

ꢀꢀꢀꢀꢀꢀꢀ

6、进油口7、出油口

ꢀꢀꢀ

100、散热通道

ꢀꢀ

110、分流槽120、汇流槽

ꢀꢀꢀꢀꢀꢀ

200、第一类喷油孔 210、第二类喷油孔。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步的说明。

24.图1示出了本发明的一实施例的结构示意图,本实施例涉及一种多孔型油冷电机散热结构及电机,该散热结构具有分流槽、散热通道、汇流槽和喷油部件,喷油部件具有喷油通道,分流槽通过散热通道与汇流槽连通,汇流槽与喷油通道连通,使得冷却介质进入分流槽后,经散热通道进入汇流槽,并从喷油通道喷淋至端部绕组上,提升电机定子自身的散热能力,提高电机温度一致性,提高冷却介质的利用率。

25.一种多孔型油冷电机散热结构,如图1和图9所示,包括喷油部件2,沿着喷油部件2的周向方向设有多组喷油通道4,在位于电机上半部分的喷油部件2上的每一组喷油通道4中,至少包括两个喷油通道4,当每一组喷油通道4中的喷油通道的数量为两个时,两个喷油通道4的冷却介质流出方向相交设置,两个喷油通道4的冷却介质流出方向为倾斜向外喷出,以使得从两个喷油通道4流出的冷却介质呈扇形喷出;当每一组喷油通道4中的喷油通道的数量大于两个时,位于中部的喷油通道4的冷却介质流出方向与两侧的喷油通道4的冷却介质流出方向相交设置,以使得从每组喷油通道4流出的冷却介质呈扇形喷出,从两侧的喷油通道4内流出的冷却介质向该喷油通道4的前方外侧方向倾斜喷出,从中部的喷油通道4内流出的冷却介质向该喷油通道4的前方直接喷出和/或向该喷油通道4的前方外侧方向倾斜喷出,使得冷却介质在端部绕组上的落点间距保持一致,使得冷却介质均匀的喷淋到端部绕线,提高电机端部绕线温度一致性;在位于电机下半部分的喷油部件2上的每一组喷油通道4中,每一组喷油通道4中的喷油通道的数量可以至少为一个,当每一组喷油通道4中的喷油通道的数量为一个时,该喷油通道的进液端的直径等于出液端的直径,以使得从喷油通道流出的冷却介质呈柱形喷出;当每一组喷油通道4中的喷油通道4中的喷油通道的数量为两个或更多时,与位于电机上半部分的喷油部件2上的每一组喷油通道4设置相同。位于电机下半部分的喷油部件2上

的每一组喷油通道4中喷油通道的数量与位于电机上半部分的喷油部件2上的每一组喷油通道4中喷油通道的数量可以相同,也可以不相同,根据实际需求进行选择设置。

26.多组喷油通道4至少被设置为多组第一类喷油通道和多组第二类喷油通道,多组第一类喷油通道与多组第二类喷油通道交错设置,在任意相邻两组第一类喷油通道之间设置有第二类喷油通道,或,在任意相邻两组第二类喷油通道之间设置有第一类喷油通道,第一类喷油通道与第二类喷油通道交错设置,相邻两组第一类喷油通道和第二类喷油通道之间的角距离为(n+x)*β,其中,n为正整数,0《x《1,β为定子铁芯的相邻两个定子槽的夹角,即,第一类喷油通道与第二类喷油通道之间的角距离为相邻两个定子槽的夹角的非整数倍,增加了喷油通道的数量。

27.喷油部件包括多个硅钢片,多个硅钢片均与定子铁芯同轴设置;第一类喷油通道由各个硅钢片上相对应连通的第一类喷油孔200构成,第二类喷油通道由各个硅钢片上相对应连通的第二类喷油孔210构成,第一类喷油孔200与第二类喷油孔210均至少为双孔喷油孔,从双孔喷油孔喷出的冷却介质的流出方向相交设置,当第一类喷油孔200与第二类喷油孔210均为多个喷油孔时,位于中间的喷油孔的冷却介质流出方向与两侧的喷油孔的冷却介质流出方向相交设置。

28.多组喷油通道还包括多组第三类喷油通道,相邻两组第一类喷油通道与第三类喷油通道之间的角距离为(m+y)*β,其中,m为正整数,0《y《1,x≠y,第三类喷油通道的位置不会与第二类喷油通道的位置重合,第三类喷油通道与第一类喷油通道之间的角距离为相邻两个定子槽的夹角的非整数倍,进一步增加了喷油通道的数量。沿着喷油部件2的周向方向,每一组中的至少部分第三类喷油通道与每一组中的至少部分第一类喷油通道和/或每一组中的至少部分第二类喷油通道交错设置,即,相邻两组第一类喷油通道与第二喷油通道中设置有第三类喷油通道,或,一组第三类喷油通道中的一部分第三类喷油通道位于一组第一类喷油通道中,另一部分第三类喷油通道位于一组第二类喷油通道中,使得第一类喷油通道、第二类喷油通道与第三类喷油通道交错设置。

29.第二类喷油通道与第三类喷油通道根据冷却系统设定的冷却介质的流量进行选择设置,以保证从每一个喷油通道内流出的冷却介质都能以喷射状态流出,减少冷却系统内的压力,提高泵的冷却介质的输出量。

30.喷油部件2设于定子铁芯1的两端,喷油部件2的外径等于定子铁芯1的最大外径,此时,定子铁芯1与电机的机壳5内表面接触;定子铁芯1设有汇流槽120、分流槽110和散热通道100,汇流槽120设于定子铁芯1外表面的靠近两端处,汇流槽120位于定子铁芯1的靠近喷油部件2的端部的外表面处,分流槽110设于定子铁芯1的外表面上,且分流槽110位于定子铁芯1的两端的汇流槽120之间,散热通道100贯通设于定子铁芯1的外表面之下,且散热通道100的两端分别与分流槽110和汇流槽120连通,以使得冷却介质进入分流槽110内,沿着分流槽110流动,进入散热通道100并沿着散热通道100流动,流动至汇流槽120内,沿着汇流槽120流动;喷油部件2设有喷油通道4,喷油通道4的一端与汇流槽120连通,另一端与电机内部腔体连通,喷油通道4由喷油部件2的端面向定子端部绕组3方向倾斜设置,以使得冷却介质从分流槽110沿散热通道100进入汇流槽120内,并沿着喷油通道4倾斜喷淋至定子端部绕组3上。

31.进入电机内部的冷却介质直接进入分流槽110内,在分流槽110内流动,并进入散热通道100内,沿着散热通道100进入汇流槽120内,在汇流槽120内流动,并从喷油通道4流出,对电机进行降温,提高电机温度一致性,此时,定子铁芯1的外圆面为整圆,能够与机壳接触良好,利于电机生产组装及搬运。

32.上述的定子铁芯1包括多个第一类硅钢片和多个第二类硅钢片,多个第一类硅钢片与多个第二类硅钢片同轴设置,叠装构成定子铁芯1的结构,其中,第一类硅钢片的直径大于第二类硅钢片的直径,则,第一类硅钢片的外边缘凸出第二类硅钢片的外边缘;多个第一类硅钢片被设置为两组,两组第一类硅钢片同轴设置,多个第二类硅钢片被设置为:位于两组第一类硅钢片的之间及两端的位置,构造出定子铁芯1的整体结构,即,多个第二类硅钢片被设置为三组,多个第一类硅钢片和多个第二类硅钢片在叠装设置时,沿着定子铁芯1的轴向方向,第一组第二类硅钢片、第一组第一类硅钢片、第二组第二类硅钢片、第二组第一类硅钢片和第三组第二类硅钢片依次设置,进行叠装,形成定子铁芯1的结构。

33.第一类硅钢片靠近外径端的一侧设有多个第一通孔,多个第一通孔沿着第一类硅钢片的周向方向依次设置,多个第一通孔可以是等间距设置,也可以是非等间距设置,根据实际需求进行选择,这里不做具体要求,优选的,在本实施例中,多个第一通孔沿着第一类硅钢片的周向方向等间距设置;沿着第一类硅钢片的径向方向,多个第一通孔可以呈一排设置,也可以呈多排设置,根据实际需求进行选择设置,这里不做具体要求。在每一组第一类硅钢片中,各个第一类硅钢片上的第一通孔均一一对应,构造出散热通道100,该散热通道100为孔结构,散热通道100的数量为多个,沿着定子铁芯1的周向方向依次设置,多个散热通道100的轴线均与定子铁芯1的轴线均平行设置,散热通道100的设置,使得冷却介质能够沿着散热通道100流动,对定子铁芯1的内部进行降温。

34.第二类硅钢片的外径不大于第一通孔至第一类硅钢片的轴线的距离,以使得:相邻两组第一类硅钢片的端部与一组第二类硅钢片的外表面构造出分流槽110,任一组第一类硅钢片的端部、喷油部件2的面向定子铁芯1的一侧面与一组第二类硅钢片的外表面构造出汇流槽120,即,第一组第二类硅钢片、第一组第一类硅钢片与喷油部件2之间构成一汇流槽120结构,第一组第一类硅钢片、第二组第二类硅钢片和第二组第一类硅钢片之间构造出一分流槽110结构,第二组第一类硅钢片、第三组第二类硅钢片与喷油部件2构造出一汇流槽120结构,使得散热通道100不被第二类硅钢片遮挡,每一个散热通道100的两端分别与分流槽110和汇流槽120连通,实现冷却介质的流通。

35.分流槽110至少设于定子铁芯1的上半部分,这里,设定:定子铁芯1位于电机内部时的上半部分为定子铁芯1的上半部分,定子铁芯1位于电机内部时的下半部分为定子铁芯1的下半部分,则,分流槽110可以是半圆形,设于定子铁芯1的上半部分,或者,分流槽110可以是圆形,设于定子铁芯1的整个圆周上,位于定子铁芯1的上半部分和下半部分。

36.汇流槽120的位置与分流槽110的位置相对应,且汇流槽120的形状与分流槽110的形状相一致,汇流槽120至少设于定子铁芯1的上半部分,汇流槽120可以是半圆形,设于定子铁芯1的上半部分,或者,汇流槽120可以是圆形,位于定子铁芯1的整个圆周上,汇流槽120和分流槽110的形状及设置位置根据实际需求进行选择设置。

37.分流槽110、汇流槽120与散热通道100的设置,使得冷却介质从分流槽110流入散热通道100,并从各个散热通道100流出后在汇流槽120内充分混合,提高电机定子的散热能

力,散热通道100位于定子铁芯1的内部,使得定子铁芯1的外圆面为整圆,能够与机壳5接触良好,利于生产安装及搬运。

38.上述的喷油通道4包括多个喷油孔,多个喷油孔沿着喷油部件2的面向定子铁芯1的一侧面至另一侧面依次设置,相邻喷油孔的轴线之间具有距离,以使得多个喷油孔呈倾斜方向设置,使得喷油通道4为阶梯结构的通道,使得喷油通道4由喷油部件2的端面向端部绕组3方向倾斜,从喷油通道4流出的冷却介质直接喷淋至端部绕组3上,对绕组进行降温。在本实施例中,优选的,每一个喷油孔的尺寸相一致,以使得从每一个喷油通道4喷出的冷却介质呈柱形喷出。

39.如图2所示,喷油部件2包括多个硅钢片,多个硅钢片均与定子铁芯1同轴设置,多个硅钢片叠装构成喷油部件2,喷油部件2设于定子铁芯1的两端;每一个硅钢片的靠近外径端的一侧均至少设置有第一类喷油孔200和第二类喷油孔210,第一类喷油孔200与第二类喷油孔210的数量均为多个,相邻两个第一类喷油孔200与第二类喷油孔210之间的角距离为(n+x)*β,其中,n为正整数,0《x《1,β为定子铁芯1的相邻两个定子槽的夹角,第一类喷油孔200与第二类喷油孔210之间的角距离为非整数倍的相邻两个定子槽的夹角。

40.如图3-图6所示,位于电机上半部分的第一类喷油孔200、第二类喷油孔210与第三类喷油孔均至少为双孔喷油孔,第一类喷油孔200、第二类喷油孔210与第三类喷油孔均可以是双孔喷油孔,或者是三孔喷油孔,或者是其他数量的喷油孔,根据实际需求进行选择设置,这里不做具体要求。位于电机下半部分的第一类喷油孔200、第二类喷油孔210与第三类喷油孔均至少为单孔喷油孔,第一类喷油孔200、第二类喷油孔210与第三类喷油孔均可以是单孔喷油孔,也可以是双孔喷油孔,或者是三孔喷油孔,或者是其他数量的喷油孔,根据实际需求进行选择设置,这里不做具体要求。

41.设定第一类喷油孔200中具有第一基准线,第一类喷油孔200为双孔喷油孔时,两个喷油孔位于第一基准线的两侧,第一类喷油孔200的喷油孔数量大于两个时,多个喷油孔位于第一基准线的两侧,或,至少有一个喷油孔位于第一基准线上,其余喷油孔位于第一基准线的两侧;同理,设定第二类喷油孔210中具有第二基准线,第二类喷油孔210为双孔喷油孔时,两个喷油孔位于第二基准线的两侧,第二类喷油孔210的喷油孔数量大于两个时,多个喷油孔位于第二基准线的两侧,或,至少有一个喷油孔位于第二基准线上,其余喷油孔位于第二基准线的两侧。

42.多个第一类喷油孔200沿着硅钢片的周向方向依次设置,且多个第一类喷油孔200被设置为多组,每一组中,多个第一类喷油孔200到定子铁芯1的轴线的距离不相同,多个第一类喷油孔200至定子铁芯1的轴线的距离依次增大或依次减小,根据实际需求进行选择;每一组第一类喷油孔200中,至少有一个第一类喷油孔200被设计为构成第一类喷油通道,多个硅钢片在安装时,各个硅钢片上的被设计为构成第一类喷油通道的第一类喷油孔200相连通,构造出第一类喷油通道的结构;各个硅钢片上的除了被设计为构成第一类喷油通道的第一类喷油孔200之外的其他第一类喷油孔200虽参与构成第一类喷油通道,但最后构成的第一类喷油通道未贯通,被其中一个硅钢片上的未设置喷油孔的空白区域所阻挡。

43.每一组第一类喷油孔200中,相邻两个第一类喷油孔200的第一基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第一类喷油孔200设置时,第一类喷油孔200中的位于第一基准线两侧的喷油孔至第一基准线之间的距离逐渐增大或逐渐减小,位于第一

基准线上的喷油孔的中心至第一基准线的距离逐渐增大或逐渐减小或保持不变,根据实际需求进行设置,以使得:当第一类喷油通道中的喷油通道为两个时,两个喷油通道向两侧倾斜设置,当第一类喷油通道中的喷油通道的数量大于两个时,多个喷油通道中的至少位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,或者,多个喷油通道中的位于中部的喷油通道也倾斜设置,位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,以使得多个硅钢片在安装后构成的第一类喷油通道的冷却介质喷出方向相交设置。

44.每一个第一类喷油通道在构建时,每一组第一类喷油孔200中的各个第一类喷油孔200相对应的各个第一基准线之间的角距离是相同的,然后设置第一类喷油孔200,以每一个第一类喷油孔200相对应的第一基准线为基准设置该第一类喷油孔200,由于相邻两个第一类喷油孔200中的各个喷油孔与各自相对应的第一基准线之间的距离不相同,因此,多个硅钢片在安装后,构成第一类喷油通道的各个第一类喷油孔200不是直接重合,而是相互错开一段距离,使得第一类喷油通道倾斜设置,使得第一类喷油通道的冷却介质的倾斜向外喷出,冷却介质的喷出方向相交设置。

45.多个第二类喷油孔210沿着硅钢片的周向方向依次设置,且多个第二类喷油孔210被设置为多组,每一组中,多个第二类喷油孔210至定子铁芯1的轴线的距离依次增大或依次减小,根据实际需求进行选择设置;每一组第二类喷油孔210中,至少有一个第二类喷油孔210被设计为构成第二类喷油通道,多个硅钢片在安装时,各个硅钢片上的被设计为构成第二类喷油通道的第二类喷油孔210相连通,构造出第二类喷油通道的结构;各个硅钢片上的除了被设计为构成第二类喷油通道的第二类喷油孔210之外的其他第二类喷油孔210虽参与构成第二类喷油通道,但最后构成的第二类喷油通道未贯通,被其中一个硅钢片上的未设置喷油孔的空白区域所阻挡。

46.每一组第二类喷油孔210中,相邻两个第二类喷油孔210的第二基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第二类喷油孔210设置时,第二类喷油孔210中的位于第二基准线两侧的喷油孔至第二基准线之间的距离逐渐增大或逐渐减小,位于第二基准线上的喷油孔的中心至第二基准线的距离逐渐增大或逐渐减小或保持不变,根据实际需求进行设置,以使得:当第二类喷油通道中的喷油通道为两个时,两个喷油通道向两侧倾斜设置,当第二类喷油通道中的喷油通道的数量大于两个时,多个喷油通道中的至少位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,或者,多个喷油通道中的位于中部的喷油通道也倾斜设置,位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,以使得多个硅钢片在安装后构成的第二类喷油通道的冷却介质喷出方向相交设置。

47.每一个第二类喷油通道在构建时,每一组第二类喷油孔210中的各个第二类喷油孔210相对应的各个第二基准线之间的角距离是相同的,然后设置第二类喷油孔210,以每一个第二类喷油孔210相对应的第二基准线为基准设置该第二类喷油孔210,由于相邻两个第二类喷油孔210中的各个喷油孔与各自相对应的第二基准线之间的距离不相同,因此,多个硅钢片在安装后,构成第二类喷油通道的各个第二类喷油孔210不是直接重合,而是相互错开一段距离,使得第二类喷油通道倾斜设置,使得第二类喷油通道的冷却介质的倾斜向外喷出,冷却介质的喷出方向相交设置。

48.多个硅钢片安装时,相邻两个硅钢片之间的旋转角度为α*β,第一个硅钢片安装后,安装第二个硅钢片,安装时,先将第二个硅钢片的各个第一类喷油孔200的第一基准线与各个第二类喷油孔210的第二基准线分别与第一个硅钢片的各个第一类喷油孔200的第一基准线和各个第二类喷油孔210的第二基准线一一对应,然后转动第二个硅钢片,旋转角度为α*β,将第二个硅钢片的每一组中的一个被设计为参与构成第一类喷油通道的第一类喷油孔200与第一个硅钢片的每一组中的一个被设计为参与构成第一类喷油通道的第一类喷油孔200相对应,构成第一类喷油通道,第二个硅钢片中的每一组中的其他第一类喷油孔200不参与构成喷油通道4,将第二个硅钢片的每一组中的一个被设计为参与构成第二类喷油通道的第二类喷油孔210与第一个硅钢片的每一组中的一个被设计为参与构成第二类喷油通道的第二类喷油孔210相对应,构成第二类喷油通道,第二个硅钢片的每一组中的其他的第二类喷油孔210不参与构成喷油通道4;安装第三个硅钢片,将第三个硅钢片的各个第一类喷油孔200的第一基准线与各个第二类喷油孔210的第二基准线分别与第二个硅钢片的各个第一类喷油孔200的第一基准线和各个第二类喷油孔210的第二基准线一一对应,然后转动第三个硅钢片,旋转角度为α*β,将第三个硅钢片的每一组中的一个被设计为参与构成第一类喷油通道的第一类喷油孔200与第二个硅钢片的每一组中的一个被设计为参与构成第一类喷油通道的第一类喷油孔200相对应,构成第一类喷油通道,第三个硅钢片的每一组中的其他的第一类喷油孔200不参与构成喷油通道4,将第三个硅钢片的每一组中的一个被设计为参与构成第二类喷油通道的第二类喷油孔210与第二个硅钢片的每一组中的一个被设计为参与构成第二类喷油通道的第二类喷油孔210相对应,构成第二类喷油通道,第三个硅钢片的每一组中的其他的第二类喷油孔210不参与构成喷油通道4;重复上述步骤,直至所有的硅钢片安装完成,各个硅钢片的各个被设计为参与构成第一类喷油通道的第一类喷油孔200构成第一类喷油通道,各个硅钢片的各个被设计为参与构成第二类喷油通道的第二类喷油孔200构成第二类喷油通道,且在多个硅钢片安装过程中,各个硅钢片的第一类喷油孔200与第二类喷油孔210不会重叠,喷油孔的数量增加。

49.每一个硅钢片中,第一类喷油孔200可以与定子铁芯1的槽相对应,也可以不对应,第二类喷油孔210可以与定子铁芯1的槽相对应,也可以不对应,根据实际需求进行选择设置,这里不做具体要求。

50.沿着硅钢片的周向方向,每一组中的至少部分第一类喷油孔200与每一组中的至少部分第二类喷油孔210交错设置,每一组中的多个第一类喷油孔200中,任意相邻两个第一类喷油孔200之间可以设置有一第二类喷油孔210,同时,每一组中的多个第二类喷油孔210中,任意相邻两个第二类喷油孔210之间可以设置有一第一类喷油孔200,如:相邻的一组第一类喷油孔200与一组第二类喷油孔210,一组第一类喷油孔200的数量为四个,一组第二类喷油孔210的数量为四个,沿着硅钢片的周向方向,四个第一类喷油孔200与四个第二类喷油孔210均依次设置,在第三个第一类喷油孔200与第四个第一类喷油孔200之间设置有一第二类喷油孔210,使得该组第一类喷油孔200与该组第二类喷油孔210交错设置,增加每一个硅钢片的喷油孔的数量。

51.每一个硅钢片的靠近外径端的一侧还设置有第三类喷油孔,多个第三类喷油孔沿着硅钢片的周向方向依次设置,相邻两个第一类喷油孔200与第三类喷油孔之间的角距离为(m+y)*β,其中,m为正整数,0《y《1,x≠y,该第三类喷油孔的设置根据硅钢片的直径尺寸

进行选择设置,这里不做具体要求。

52.设定第三类喷油孔中具有第三基准线,第三类喷油孔为双孔喷油孔时,两个喷油孔位于第三基准线的两侧,第三类喷油孔的喷油孔数量大于两个时,多个喷油孔位于第三基准线的两侧,或,至少有一个喷油孔位于第三基准线上,其余喷油孔位于第三基准线的两侧。

53.多个第三类喷油孔被设置为多组,每一组中,多个第三类喷油孔至定子铁芯1的轴线的距离依次增大或依次减小,根据实际需求进行选择设置,这里不做具体要求;其中,每一组第三类喷油孔中,相邻两个第三类喷油孔的第三基准线之间的角距离为α*β,其中,α为正整数;每一组中的多个第三类喷油孔设置时,第三类喷油孔中的位于第三基准线两侧的喷油孔至第三基准线之间的距离逐渐增大或逐渐减小,位于第三基准线上的喷油孔的中心至第三基准线的距离逐渐增大或逐渐减小或保持不变,根据实际需求进行设置,以使得:当第三类喷油通道中的喷油通道为两个时,两个喷油通道向两侧倾斜设置,当第三类喷油通道中的喷油通道的数量大于两个时,多个喷油通道中的至少位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,或者,多个喷油通道中的位于中部的喷油通道也倾斜设置,位于中部喷油通道两侧的喷油通道向中部喷油通道的两侧方向倾斜,以使得多个硅钢片在安装后构成的第三类喷油通道的冷却介质喷出方向相交设置。

54.每一个第三类喷油通道在构建时,每一组第三类喷油孔中的各个第三类喷油孔相对应的各个第一基准线之间的角距离是相同的,然后设置第三类喷油孔,以每一个第三类喷油孔相对应的第三基准线为基准设置该第三类喷油孔,由于相邻两个第三类喷油孔中的各个喷油孔与各自相对应的第三基准线之间的距离不相同,因此,多个硅钢片在安装后,构成第三类喷油通道的各个第三类喷油孔不是直接重合,而是相互错开一段距离,使得第三类喷油通道倾斜设置,使得第三类喷油通道的冷却介质的倾斜向外喷出,冷却介质的喷出方向相交设置。

55.每一组第三类喷油孔中,至少有一个第三类喷油孔被设计为构成第三类喷油通道,多个硅钢片在安装时,各个硅钢片上的被设计为构成第三类喷油通道的第三类喷油孔相连通,构造出第三类喷油通道的结构;各个硅钢片上的除了被设计为构成第三类喷油通道的第三类喷油孔之前的其他的第三类喷油孔虽参与构成第三类喷油通道,但最后构成的第三类喷油通道未贯通,被其中一个硅钢片上的未设置喷油孔的空白区域所阻挡;沿着硅钢片的周向方向,每一组中的至少部分第三类喷油孔与每一组中的至少部分第一类喷油孔200和/或每一组中的至少部分第二类喷油孔210交错设置,任一组第三类喷油孔可以同时与任一组第一类喷油孔200和任一组第二类喷油孔210交错设置,在任意相邻的两组第一类喷油孔200和第二类喷油孔210之间设置有一组第三类喷油孔,或者,任一组第三类喷油孔与任一组第一类喷油孔200交错设置,该组中的至少部分第三类喷油孔位于该组第一类喷油孔200之间,或者,任一组第三类喷油孔与任一组第二类喷油孔210交错设置,该组中的至少部分第三类喷油孔位于该组第二类喷油孔210之间,根据实际需求进行选择设置,这里不做具体要求。第三类喷油孔不会与第一类喷油孔200和第二类喷油孔210重叠,进一步增加硅钢片的喷油孔数量。

56.在各个硅钢片安装时,通过相邻硅钢片的旋转,使得各个硅钢片的被设计为参与构成第三类喷油通道的第三类喷油孔位置相对应,构造出第三类喷油通道,其余第三类喷

油孔不参与喷油通道4的构成。

57.每一个硅钢片中,第一类喷油孔200、第二类喷油孔210与第三类喷油孔中的喷油孔数量可以相同,也可以不相同,根据实际需求进行选择设置,这里不做具体要求。沿着硅钢片的周向每一类喷油孔均设置多组,每一类喷油孔中,至少部分组中的喷油孔的数量与其余部分组中的喷油孔的数量不相同,如图5所示,在硅钢片的上半部分的第一类喷油孔200为双孔喷油孔,第二类喷油孔210为双孔喷油孔,在硅钢片的下半部分的第一类喷油孔200为单孔喷油孔,第二类喷油孔210为单孔喷油孔;或者,如图6所示,在硅钢片的上半部分的第一类喷油孔200为三孔喷油孔,第二类喷油孔210为三孔喷油孔,在硅钢片的下半部分的第一类喷油孔200为单孔喷油孔,第二类喷油孔210为单孔喷油孔。

58.如图7和图8所示,第一类喷油孔200、第二类喷油孔210与第三类喷油孔均为多个喷油孔时,位于中间的喷油孔的冷却介质流出方向与两侧的喷油孔的冷却介质流出方向相交设置,两侧的喷油孔的冷却介质的流出方向分别向中间喷油孔的冷却给介质的流出方向的两侧方向倾斜喷出,位于中间的喷油孔的冷却介质直接喷出,喷淋至端部绕组3上。

59.一种电机,包括如上述的多孔型油冷电机散热结构,如图9所示,电机的机壳5上设置有进油口6和出油口7,进油口6位于机壳5的上半部分,且进油口6与分流槽110相对应,出油口7位于机壳5的下半部分,冷却介质从进油口6进入,对定子冷却后从出油口7流出。

60.电机在工作时,冷却介质从进油口6进入电机的机壳5内,进入分流槽110内,并沿着分流槽110流动,冷却介质在流动过程中,进入各个散热通道100,并沿着散热通道100流动,进入汇流槽120内,在汇流槽120内流动,并从喷油部件2的喷油通道4倾斜喷出,倾斜喷淋至端部绕组3上,对定子绕组进行降温,冷却介质在散热通道100内流动时,对定子铁芯1进行降温。定子铁芯1散热与端部绕线散热采用串联油路连接,每个部分使用最大流量的冷却介质对其散热,冷却油的利用率更大,冷却介质进入铁芯的散热通道100内部,由于阶梯型喷油通道4较小,此处会有油阻,在油阻的作用下冷却介质会充满铁芯上的散热通道100的空间内,所有的表面都能与冷却介质接触,提高散热效果。

61.由于采用上述技术方案,定子铁芯端部设有喷油部件,喷油部件设有阶梯型喷油通道,定子铁芯中部的冷却介质从阶梯型喷油通道直接喷射到定子端部绕线上,省却了油管及油管连接件,结构简单,简化安装工艺;定子铁芯上设置有散热通道,冷却介质在散热通道内流动,能提升电机定子自身的散热能力,同时电机外圆面是整圆,能与机壳接触良好,利于生产安装及搬运;定子铁芯上设置有分流槽和汇流槽,使得冷却介质能够均匀的流进散热通道,从散热通道流出后又能充分混合,提升定子铁芯的散热能力,能够提高电机温度一致性;喷油通道具有第二类喷油通道和/或第三类喷油通道,可以增加喷油通道的数量,使冷却介质更均匀的喷淋到定子绕线端部,使端部绕线的散热更加均匀;定子端部喷油孔可以为倾斜双孔、倾斜三孔或倾斜多孔结构,双孔、三孔或多孔可以增加每一类喷油孔数量,倾斜设置可以使冷却介质落点的位置间距保持一致,使冷却介质均匀的喷淋到端部绕线,提高电机端部绕线温度一致性;增加喷油孔可以减小冷却系统内的压力,提高泵输出冷却介质的流量;根据系统的流量设置喷油孔数量,以保证每个喷油孔的冷却介质都能喷射出来而不是流淌出来,设置电机上方的喷油孔的数量大于电机下方的喷油孔的数量,电机上方的冷却介质会在重力的作用下流淌到电机的下方对绕组进行散热,弥补减少喷油孔带来的影响,在端面的不同位置,配置不同数量的喷油孔,使有限的冷却介质更有效、高效的

对电机铁芯和绕组进行冷却;定子铁芯散热与端部绕线散热采用串联油路连接,每个部分使用最大流量的冷却介质对其散热,冷却油的利用率更大。

62.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:张冬亮

- 技术所有人:天津松正汽车部件有限公司

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、朱老师:1.聚合物绝缘材料老化 2.电力系统可靠性分析

- 2、赵老师:1.智能控制理论及应用 2.机器人控制技术 3.新能源控制技术与应用

- 3、杨老师:工程电磁场与磁技术,无线电能传输技术

- 4、李老师:新型电力电子技术在微网中的应用

- 5、王老师:薄膜光电子材料与器件、太阳能电池、光伏能源器件及材料测试

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....