定子叠片工装和扇形冲片自动化叠片方法与流程

1.本发明涉及冲片叠片技术领域,更具体地,涉及一种定子叠片工装和扇形冲片自动化叠片方法。

背景技术:

2.定子铁芯是电机的重要部件,对铁芯有许多技术要求,其中就包括扇形冲片在叠片后的叠片内径宽度要符合定子与转子之间的气隙要求,嵌线槽宽度要符合图纸设计要求。扇形的定子冲片在叠片时,常使用定子叠片工装辅助叠片,定子叠片工装中间的定位机构上设置有槽样棒对扇形冲片进行定位,每一个冲片对应一个槽样棒,槽样棒的尺寸小于冲片的槽型尺寸,一般槽样棒比嵌线槽小10~15丝以便槽样棒插入嵌线槽中对冲片进行定位。

3.定子叠片工装一般包括定子支架平台、定位机构和槽样棒,定位机构为圆柱形、位于定子支架平台的中心部位。现有技术槽样棒都是作为独立的定位件插入定子铁心的嵌线槽中,通常从下至上整条设置或首尾相接。在叠片时,冲片是从侧面插入或者从上往下放置。

4.申请号为cn202111244506.3,名称为一种适用于扇形冲片电机的旋转叠片装置及叠片方法,公开了一种适用于扇形冲片电机的旋转叠片装置,包括旋转装置、与旋转装置传动连接的叠装平台;所述叠装平台包括呈圆环状的叠片平台板、安装在叠片平台板上的定位装置。以及公开了旋转叠片装置的叠片方法,本发明降低了操作者的劳动强度,改善了操作者的作业环境,且叠片时冲片不受定位筋弦距和内径尺寸影响,提高了叠片质量和工作效率。该专利中,每片冲片对应一个槽样棒,并且槽样棒从下至上整条设置。每片冲片对应一根槽样棒,槽样棒从下往上设置,冲片从上往下放置,冲片行程长(即叠片配合行程),冲片容易碰坏、刮坏;为解决这个问题,现有技术选择从侧面将冲片插入,可以解决冲片行程长容易碰坏、刮坏的技术问题。但是,另一方面,硅钢片很薄,只有0.5mm,甚至更薄,用一根槽样棒进行定位的方式,冲片在叠片过程中,会发生转动,即叠片过程中难免发生错位,定位不准;冲片受损、定位不准都会导致叠片内径和嵌线槽宽度不符合定子与转子之间的气隙要求或图纸要求,严重影响电机的性能。

5.以下论文跟槽样棒有关:(1)阎传宇的论文《槽样棒尺寸探讨》,提出了定子铁芯是电机的重要部件,对铁芯有许多技术要求其中之一就是要保证槽形整齐符合要求。该论文中说明了槽样棒尺寸对定子铁芯的影响,但并未涉及冲片定位、冲片受损影响叠片内径和嵌线槽宽度方面的问题。

6.(2)钟宇桐的论文《福建周宁抽水蓄能电站电动发电机定子铁芯安装浅析》,提出了定子铁芯的叠装方法,当铁芯叠片叠至高度 30mm 左右时,每张冲片要放置三个槽样棒和三个槽楔槽样棒,槽样棒正对定位筋。槽样棒、槽楔槽样棒高出已叠好的铁芯冲片100mm。该论文中,虽然每张冲片对应放置三个槽样棒,放槽样棒是叠片工艺的通常做法,每张冲片对应的槽样棒越多,定位越准确,但是会增加叠片难度。该论文中,槽样棒是一根根独立的,

是在放置好冲片后,再将槽样棒插入对嵌线槽进行整形、定位。槽样棒太多,扇形的冲片不能从侧面插入,冲片从上往下放置,又容易碰坏、刮坏冲片。该论文解决了定位的问题,但没有解决冲片行程长,容易损坏的技术问题,并且也难以实现自动化叠片。

7.现有技术的叠片工装,解决了叠片配合行程长的问题,又没有解决定位的问题;或者解决了定位问题,又没有解决叠片配合行程长的问题。由于存在这些问题,现有技术在叠片过程中,在叠到一定高度后,还需要进行嵌线槽宽度测量、内径整形等干预。综上所述,现有技术无法保证良好的嵌线槽宽度和叠片内径,也更加难以实现全自动化叠片。

技术实现要素:

8.本发明要解决的技术问题是提供一种既能解决冲片定位技术问题、又能解决叠片配合行程长易磨损的问题、还能实现全自动化叠片的定子叠片工装,该工装保证了扇形冲片在叠片后的叠片内径符合定子与转子之间的气隙要求、嵌线槽宽度符合图纸要求。

9.本发明的上述目的通过以下技术方案予以实现:一种定子叠片工装,包括定子支架平台、定位机构和槽样棒,定位机构为圆柱形、位于定子支架平台的中心部位;在定位机构的外圆周上固定有槽样棒,每片冲片对应有至少两根槽样棒,槽样棒从叠片中伸出,槽样棒上下两侧加工倒角,伸出的长度大于倒角长度;定位机构下设置有升降机构,使槽样棒根据叠片高度同步上升,每叠完一片冲片,槽样棒上升一片冲片的高度。

10.本发明技术方案,首先设置至少两根槽样棒,减少槽样棒在叠片过程中错位,保证冲片较好的定位;至少两根槽样棒,在叠片时,冲片不能从侧面插入,只能从上往下放置,两根以上的槽样棒,从上往下放置,对冲片的磨损则更大,为解决这一问题,设置可升降的定位机构,减小叠片的配合行程。槽样棒从已经叠好的冲片中只伸出短短的一截,冲片放置时,只有很小的配合行程,每放置好一片冲片后,升降机构驱动定位机构上升一个冲片的高度。综上所述,本发明技术方案,即解决了定位问题,又解决了叠片配合行程长的问题,保证了嵌线槽宽度符合图纸要求,叠片内径尺寸符合定子与转子之间的气隙要求。

11.进一步地,槽样棒的长度为50~60mm。如果槽样棒为从下到上整条设计,那么升降机构上升和下降的时候,槽样棒对冲片有阻力,上升和下降非常困难,槽样棒也会磨损的厉害。冲片在叠好后,也要防止错位,槽样棒太短也不利于叠片定位。发明人经过反复多次试验,槽样棒的长度为50~60mm时,既能防止错位,也能大幅度减少叠片配合行程,明显降低冲片的损坏率。

12.进一步地,每片冲片对应两根槽样棒。

13.进一步地,还包括整形机构,整形机构包括安装座和推杆,推杆安装于安装座,安装座与升降机构固定,随着定位机构同步上升;每一片冲片对应至少一个推杆,推杆与冲片的轭部接触,优选与轭部的中间位置接触;推杆由电机或气缸驱动。冲片的齿部与中间的定位机构接触,冲片的轭部处设置有推杆,完成一个冲片的叠装后,推动冲片与定位机构靠拢,进一步保证叠片的内径符合设计要求。整形机构的安装座与定位机构一体化设计,推杆与槽样棒同步上升。

14.更进一步地,定子支架平台包括放置于地面的底座,升降机构包括支撑杆、滑座和驱动装置,支撑杆与底座固定,滑座与支撑杆滑动连接,定位机构与滑座固定,驱动装置驱

动滑座沿着支撑杆上下移动,使滑座带动定位机构上下移动。

15.进一步地,滑座为圆盘形,定位机构与滑座同轴心。

16.进一步地,安装座也为圆盘形,推杆沿着安装座圆周方向均匀布置;安装座与滑座或者定位机构固定,滑座、定位机构的上下移动,同步带动安装座上下移动。

17.进一步地,推杆与安装座连接的同一圆周上,至少布置有两组推杆安装孔。

18.更进一步地,在安装座的外圆周上还均布有凸起,每个凸起上开有与推杆相适配的安装孔。

19.不管是同一圆周上的安装孔,还是凸起上的安装孔,都是为了适应不同尺寸的冲片,这些安装孔对应的都是各自冲片轭部的中间位置。

20.进一步地,定位机构上表面、每个槽样棒对应处都安装有视觉定位的标志点,视觉定位系统通过识别标志点从而获得冲片的放片位置,控制系统控制机械手对冲片进行准确定位。自动化叠片系统一般设置有多个机械手同时进行叠片,机械手均布于定子支架平台周围,理论上,这些机械手z方向和定子支架平台z向是平行的,但实际上,这些机械手的z方向和定子支架平台z向很难完全平行;综合以上原因,使得机械手在叠片时随着叠片高度的上升,垂直方向z方向具有一定的偏移,因此需要校正,现有技术都是人工使用量具进行校正,本发明在定位机构上,每个槽样棒对应处设置有视觉定位标志点,并且视觉定位标志点和定位机构为一个整体,也是随着升降机构同步上下移动的。当叠片一段高度后通过视觉定位系统识别标志点位置,控制系统控制机械手对冲片进行校准定位。

21.本发明还提供了一种扇形冲片自动化叠片方法,调节槽样棒从定子支架平台垂直方向上伸出,伸出的长度大于槽样棒倒角长度;机械手将一片冲片放置于定子支架平台上,每片冲片对应至少两个槽样棒;每放置好一片冲片后,定位机构同步带动槽样棒上升一个冲片厚度的高度。

22.进一步地,机械手在放置好一片冲片后,作用一个力于冲片的轭部,使冲片的齿部与定位机构靠拢,对叠片的内径进行整形,确保叠片的内径符合设计要求。

23.进一步地,叠片完成后,升降机构驱动定位机构下降使槽样棒从叠片中脱出,吊具再将叠片吊起转移。定位机构下降,方便吊具的齿部吊钩和轭部吊钩分别伸入齿部和轭部对叠片起吊。

24.更进一步地,在叠片过程中,视觉定位系统通过识别视觉定位标志点位置,指导控制系统控制机械手对冲片进行准确定位。

25.本发明具有以下有益效果:现有技术的叠片工装,不能同时解决定位差、配合行程长造成叠片内径和宽度不符合设计要求的技术问题,本发明所述的定子叠片工装,设计每片叠片对应多个槽样棒,保证良好的定位;再设置定位机构可升降,槽样棒从叠片中伸出一小截,每叠完一片冲片,槽样棒上升一片冲片的高度,从而减小了叠片配合行程。结合以上两点,保证了嵌线槽宽度符合图纸要求、叠片内径尺寸符合定子与转子之间的气隙要求。进一步地,为保证槽样棒能符合实际应用的需求,使槽样棒既能定位,又能顺利升降,所述槽样棒的长度为50~60mm。还包括对应于冲片轭部的整形机构,使冲片向定位机构靠拢,从而进一步完善冲片的定位,保证叠片内径符合设计要求。本发明所述的叠片工装结构简单紧凑,控制方便,表现在滑座、定位机构、整形机构一体化设计,由驱动装置驱动,实现同步运动。本发明所述的叠片工装,操

作人员全程不用人工进行测量、整形等干预,可全程完成至少300mm高的叠片,无需人工干预。

附图说明

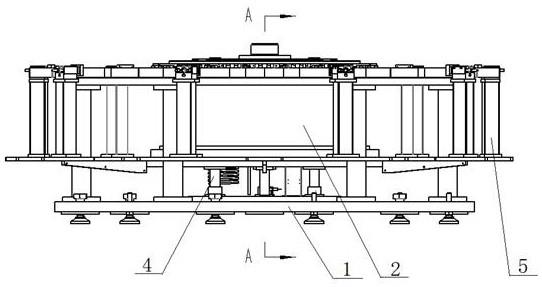

26.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是定子叠片工装结构示意图(主视图)。

27.图2是图1,a-a方向示意图。

28.图3是定子叠片工装和叠片立体图示意图。

29.定子支架平台-1,底座-11,平台-12,支柱-13,定位机构-2,槽样棒-3,升降机构-4,支撑杆-41,滑座-42,驱动装置-43,整形机构-5,安装座-51,推杆-52,安装孔-53,凸起-54,视觉定位标志点-6,冲片-7。

具体实施方式

30.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.实施例1使用一根槽样棒对冲片进行定位时,冲片往往从侧面进行叠放,这种方式定位不准,冲片容易发生错位。为减少错位,可以使用两根或两根以上的槽样棒对冲片定位,由于冲片是弧形的,多个槽样棒的方式,冲片不能从侧面叠放,只能从上往下叠放。而从上往下叠放,现有技术的槽样棒是从下至上整条设置的,这种方式虽然解决了定位问题,但是又产生了冲片面对较长槽样棒易磨损的问题。冲片的叠片质量是保证嵌线槽宽度和叠片内径的关键,在叠片时,怎样才能保证冲片定位准确,又不易磨损呢。

32.本技术提供了一种定子叠片工装,如图1和图3所示,包括定子支架平台1、定位机构2、槽样棒3、升降机构4、整形机构5和视觉定位标志点6。

33.定子支架平台1包括放置于地面的底座11、用于放置冲片7的平台12和平台12与底座11之间的支柱13。

34.定位机构2为圆柱形、位于定子支架平台1的中心部位;在定位机构2的外圆周上固定有槽样棒3,每片冲片7对应有两根槽样棒3,如图3所示,槽样棒3从叠片中伸出,槽样棒3上下两侧加工倒角,伸出的长度大于倒角长度;定位机构2下设置有升降机构4,使槽样棒3根据叠片高度同步上升,每叠完一片冲片7,槽样棒3上升一片冲片的高度。

35.槽样棒3的长度为50~60mm。

36.如图2所示,升降机构4包括支撑杆41、滑座42和驱动装置43,支撑杆41与底座11固定,滑座42与支撑杆41滑动连接,定位机构2与滑座42固定,驱动装置43驱动滑座42沿着支撑杆41上下移动,使滑座42带动定位机构2上下移动。滑座42为圆盘形,定位机构2与滑座42同轴心。

37.整形机构5包括安装座51和推杆52,推杆52安装于安装座51,安装座51与升降机构4固定,随着定位机构2同步上升;每一片冲片7对应一个推杆52,推杆52与冲片的轭部中间位置接触,推杆52由电机驱动。安装座51也为圆盘形,推杆52沿着安装座51圆周方向均匀布

置;安装座51与定位机构2固定,滑座42、定位机构2的上下移动,同步带动安装座51上下移动。

38.如图3所示,推杆52与安装座51连接的同一圆周上,布置有多组推杆安装孔53。在安装座51的外圆周上还均布有凸起54,每个凸起54上开有与推杆52相适配的安装孔53。不管是同一圆周上的安装孔53,还是凸起54上的安装孔53,都是为了适应不同尺寸的冲片7,这些安装孔53对应的都是各自冲片轭部的中间位置。

39.定位机构2上表面、每个槽样棒3对应处都安装有视觉定位的标志点6,视觉定位系统通过识别标志点6从而获得冲片的放片位置,控制系统控制机械手对冲片7进行准确定位。

40.本实施例所述的定子叠片工装,应用于自动化定子叠片系统中,由机械手将冲片放置于定子支架平台上;每片冲片7对应的两根槽样棒3对冲片7进行定位,减少错位,确保定位准确;可升降的定位机构2结合较短的槽样棒3,减少冲片7叠放配合行程,减少磨损。再设置整形机构5,作用于冲片7的轭部,推动冲片7,使冲片7向中心靠拢,进一步确保嵌线槽的内径符合设计要求。为减少设备引起的误差,使叠片运行顺利,避免叠片中途整形,设置视觉定位标志点6,通过识别视觉定位标志点6位置,控制系统控制机械手对冲片7进行准确定位。通过以上设置,使用所述定子叠片工装,既能减少错位,又能减少磨损,还能对叠片内径进行整形,确保了嵌线槽的宽度和内径符合设计要求。并且结构简单、紧凑,滑座、定位机构、整形机构一体化设计,由驱动装置驱动,实现同步运动。

41.实施例2一种扇形冲片自动化叠片方法,使用实施例1所述的定子叠片工装进行叠片,具体包括以下步骤:第一步:调节槽样棒3从定子支架平台1垂直方向上伸出一小截,伸出的长度大于槽样棒倒角的长度。

42.第二步:机械手吸取冲片7,将冲片7从上至下插入两根槽样棒3中,将冲片7放置于定子支架平台1上;第三步:每放置好一片冲片7后,升降机构4上升一个冲片厚度的高度。

43.第四步:每放置好一片冲片7后,推杆52推动冲片轭部,使冲片7向定位机构2靠拢。

44.第五步:当叠片达到预先设定高度时,视觉定位系统通过识别视觉定位标志点6位置,指导控制系统控制机械手对冲片7进行准确定位。

45.第六步:叠片完成后,升降机构4下降至叠片以下。

46.第七步:吊具的齿部吊钩伸入冲片齿部中,轭部吊钩伸入冲片轭部中,将叠片吊走。

47.本实施例所述的扇形冲片自动化叠片方法,叠片的全程无需人工干预,并能保证嵌线槽的宽度和内径符合设计要求。具体地,冲片由机械手放置于定子支架平台,两根槽样棒对冲片进行定位,减少错位。升降机构结合较短的槽样棒,减小行程,减少磨损;较短的槽样棒由升降机构驱动,由控制系统自动控制。整形机构的推杆由电机驱动,对叠片内径整形。设置视觉定位系统指导机械手自动找正,避免定子叠片工装结构、定位系统等带来的系统误差影响冲片定位。

48.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技

术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的包含范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1