手车式断路器更换方法与流程

1.本发明属于电力检修技术领域,具体涉及一种手车式断路器更换方法。

背景技术:

2.手车式断路器一般用于中置式高压开关柜中,由于手车断路器的存在,中置式开关柜又被称作手车式高压开关柜。

3.手车有三个工作位:运行位、试验位和检修位。检修位置;就是把断路器拉出柜外。试验位置:把断路器拉到断路器可动作,但断路器与一次系统是脱离的,且是安全脱离的,就是一次触头间能保证安全距离的位置,二次插头还插在插座上,只要一合操作电源,就可以试验二次回路和断路器动作是否正常。工作位置(热备用):开关柜所有元器件都处于工作状态,只是断路器没有合闸;这种状态叫热备用,马上需要合闸的线路应放在热备用,自动合闸的也需要放在热备用,现场按钮操作启动的电机开关也需要放在热备用(对现场操作人员来说,这台电机已送电,只是还没启动)。冷备用状态:断路器放在试验位置,二次插头没插上。这种状态是“这个回路暂时不用。

4.通常手车式断路器需要定期检修、故障维修等,操作过程如下:

5.(1)断路器检修后由专用小车送至断路器室旁,调整好小车托板的的位置,使其与断路器室底面处于同一平面。(2)双手按住底盘联锁把柄,使联锁侧的卡舌缩进孔中,然后用力向内推,直至卡舌到达定位口,松手让卡舌卡进定位孔(不能用力猛推,以免让卡舌变形或是底盘变形)。(3)开始手动转动摇把,使断路器小车慢慢前进,先到试验位置,试验位置可以进行模拟分合闸操作,可以对二次回路进行检查。(4)在小车前进的过程中,合闸按钮被锁死,断路器是不能进行合闸操作,当小车运行到合闸位置时,合闸锁扣解开,才可以进行合闸操作。

6.由于手车断路器属于高压断路器,检修需要将手车式断路器拉出,操作过程繁杂,更换、检修及试验过程所用工具多,人员配合多,需要频繁更换工具,特别是,需要作业人员近距离的进行各种操作,存在操作不当造成的触电、磕碰、砸伤等隐患。

技术实现要素:

7.本发明实施例提供一种手车式断路器更换方法,可实现远程控制的自动更换手车式断路器,降低作业人员现场作业存在的安全隐患。

8.为实现上述目的,本发明采用的技术方案是:提供一种手车式断路器更换方法,所述方法包括:

9.获取手车式断路器的工作状态参数,根据所述工作状态参数确定所述手车式断路器是否故障;

10.若故障,则向断路器作业机器人发送控制指令;

11.所述控制指令用于指示所述断路器作业机器人打开柜门、手车拉出、带动手车式断路器移动至指定位置进行检修试验操作,并将检修后的手车式断路器推入开关柜内。

12.在一种可能的实现方式中,所述断路器作业机器人包括:移动模块,用于接受指令移动到指定位置;柜门开锁模块,设置于所述移动模块上,用于拧开柜门上的钥匙;手车推拉模块,设置于所述移动模块上,接受指令控制将手车拉出或推入;工作状态切换模块,设置于所述移动模块上,接受指令控制对准手车式断路器上的摇进摇出操作孔,实现手车式断路器试验状态和工作状态的切换;航插插拔模块,设置于所述移动模块上,接受指令控制用于航插插头的拔下插入;拧开关模块,设置于所述移动模块上,接受指令拧动开关柜上的开关;多自由度机械臂,设置于所述移动模块上,接受指令抓取不同功能模块,进行不同的作业。

13.在一种可能的实现方式中,所述控制指令用于指示所述断路器作业机器人打开柜门、手车拉出、带动手车式断路器移动至指定位置进行检修试验操作,并将检修后的手车式断路器推入开关柜内,操作步骤如下:

14.步骤一,所述断路器作业机器人的移动模块接受指令,移动到故障开关柜前面;

15.步骤二,所述多自由度机械臂抓取所述柜门开锁模块,并带动所述柜门开锁模块的锁杆插入柜门上的钥匙孔内,拧开钥匙孔,解锁柜门后,将所述柜门开锁模块归位;

16.步骤三,所述移动模块上下左右移动微调位置,使所述手车推拉模块的抓手与手车式断路器的拉手正对后,所述移动模块向前移动,直至所述手车推拉模块的定位销插入开关柜的定位孔内,锁钩钩住开关柜的锁孔内,锁定所述断路器作业机器人;

17.步骤四,所述手车推拉模块的抓手沿滑板向前移动,抓取气缸获取指令,带动抓手旋转抓住拉手后,抓手带动手车式断路器向后移动至滑板上;

18.步骤五,控制指令指示移动模块带动手车式断路器移动至检修工位,进行检修;

19.步骤六,检修后的手车在所述手车推拉模块的驱动下推入开关柜内,手车处于试验位置,所述多自由度机械臂抓取所述航插插拔模块,将插头插到柜体内的插座上,观察试验位置指示灯亮,关闭柜门;

20.步骤七,所述多自由度机械臂抓取所述拧开关模块拧动开关柜上的开关;

21.步骤八,所述手车推拉模块与开关柜锁定,所述工作状态切换模块的套筒组件对准开关柜上的操作孔,进行手车工作状态的切换。

22.在一种可能的实现方式中,所述手车推拉模块包括:滑板、线性驱动组件、滑动连接板以及两组抓手组件,线性驱动组件装配于所述滑板上;滑动连接板连接于所述线性驱动组件上;两组抓手组件对称设置于所述滑动连接板上;所述线性驱动组件驱动所述滑动连接板向前移动,使所述抓手组件的抓手抓取断路器上的拉手,并向后移动将所述断路器从配电柜内拖出。

23.在一种可能的实现方式中,所述抓手组件包括所述抓手、转轴和抓取气缸,所述抓手装配于所述转轴上,所述转轴的两端通过轴承座装配于所述滑动连接板上,所述抓取气缸的缸体铰接于所述滑动连接板上,所述抓取气缸的伸缩杆铰接于装配在所述转轴上的拐臂上;所述抓取气缸的伸缩杆向前伸出,驱动所述转轴带动所述抓手向下翻转,抓取所述拉手。

24.在一种可能的实现方式中,所述手车推拉模块还包括定位组件,所述定位组件设置于所述滑板的前端两侧,所述定位组件包括设置于滑板前端的支座以及固定于所述支座上的定位销,所述定位销用于与配电柜上的定位孔插接。

25.在一种可能的实现方式中,所述手车推拉模块还包括锁止组件,所述锁止组件设置于所述滑板的前端中间位置,所述锁止组件包括导向板、折弯板、锁钩和弹簧,所述导向板和所述折弯板连接于所述滑板的前端,所述锁钩通过销轴铰接于所述折弯板上,并向后穿过所述导向板上的导向孔,所述弹簧连接于所述锁钩与固定于所述滑板上的耳座之间,所述锁钩用于与配电柜上的锁孔锁止。

26.在一种可能的实现方式中,所述工作状态切换模块设置于所述滑动连接板上,且位于两组所述抓手组件的中间;所述工作状态切换模块包括旋拧电机、套筒组件、推杆、导轨及滑座,所述导轨固定于所述滑动连接板上,所述滑座于导轨滑动配合,所述旋拧电机固定于所述滑座上,所述套筒组件组装于所述旋拧电机的主轴上,所述推杆连接于所述滑座上。

27.在一种可能的实现方式中,所述柜门开锁模块包括拧钥匙驱动电机、装配于所述拧钥匙驱动电机主轴上的钥匙组件以及装配于所述拧钥匙驱动电机主轴上的钥匙压力传感器。

28.在一种可能的实现方式中,所述拧开关模块包括拧开关快速交换夹具、与所述拧开关快速交换夹具相连的开关连接底板、连接于所述开关连接底板上的拧开关套筒、滑动连接于所述拧开关套筒上的主操作棒和辅助操作棒、分别与所述主操作棒和辅助操作棒配合的主弹簧和辅助弹簧、以及连接于所述主操作棒的开关压力传感器。

29.本发明提供的手车式断路器更换方法,与现有技术相比,有益效果在于:断路器发生故障时,人员无需到场即可远程操作,机器人及时响应,第一时间完成更换或试验工作,节约大量人力,也避免人员在现场作业存在的安全隐患。

附图说明

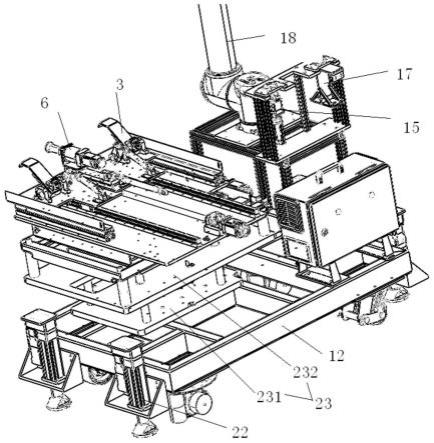

30.图1为本发明实施例提供的断路器更换作业机器人的结构示意图一;

31.图2为本发明实施例提供的断路器更换作业机器人的结构示意图二;

32.图3为本发明实施例提供的断路器更换作业机器人的手车推拉模块的结构示意图一;

33.图4为本发明实施例提供的断路器更换作业机器人的手车推拉模块的结构示意图二;

34.图5为本发明实施例提供的断路器手车推拉模块的结构示意图一;

35.图6为本发明实施例提供的断路器手车推拉模块的结构示意图二;

36.图7为本发明实施例提供的断路器手车推拉模块的结构示意图三;

37.图8为本发明实施例提供的抓手组件的结构示意图一;

38.图9为本发明实施例提供的抓手组件的结构示意图二;

39.图10为本发明实施例提供的抓手组件的结构示意图三;

40.图11为本发明实施例提供的工作状态切换模块的结构示意图;

41.图12为本发明实施例提供的锁止组件的结构示意图;

42.图13为本发明实施例提供的断路器手车推拉模块使用状态的结构示意图;

43.图14为本发明实施例提供的自动操作机构的结构示意图一;

44.图15为本发明实施例提供的自动操作机构的结构示意图二;

45.图16为本发明实施例提供的柜门开锁模块的结构示意图一;

46.图17为本发明实施例提供的柜门开锁模块的结构示意图二;

47.图18为本发明实施例提供的柜门开锁模块的结构示意图三;

48.图19为图18提供的钥匙导向筒的结构示意图;

49.图20为图18提供的钥匙导向筒的内部结构示意图;

50.图21为本发明实施例提供的拧开关模块的结构示意图;

51.图22为本发明实施例提供的拧开关模块的分解结构示意图;

52.图23为图22提供的拧开关套筒的结构示意图;

53.图24为图22提供的拧开关套筒的内部结构示意图;

54.图25为本发明实施例提供的航插插拔模块的结构示意图;

55.图26为本发明实施例断路器更换方法的流程图;

56.附图标记说明:

57.1、滑板;2、支撑座;201、型钢;202、角钢202;3、抓手组件;31、抓取气缸;32、调节气缸;33、抓手;34、加强板;35、转轴;36、轴承座;37、拐臂;38、张紧套;39、滑块;4、滑动连接板;5、锁止组件;51、耳座;52、弹簧;53、锁钩;54、销轴;6、工作状态切换模块;61、套筒组件;62、旋拧电机;63、推杆;64、导轨;65、滑座;7、线性驱动组件;71、驱动电机;72、旋转丝杆;73、滑轨;8、定位组件;81、支座;82、定位销;9、折弯板;91、限位孔;10、导向板;101、导向孔;11、断路器;111、拉手;112、操作孔;12、车架;13、控制箱;14、作业器具支撑板;15、柜门开锁模块;151、拧钥匙快换安装板;152、拧钥匙驱动电机;153、拧钥匙连接件;154、钥匙导向筒;155、钥匙杆;156、钥匙压力传感器;157、径向缺口;158、钥匙弹簧;16、储存工位;17、航插插拔模块;171、插拔快速交换夹具;172、插拔快换安装板;173、大吸盘连接板;174、大吸盘加强肋板;175、大吸盘;176、小吸盘;177、小吸盘连接板;18、多自由度机械臂;19、机械臂支撑板;20、框架;21、拧开关模块;211、拧开关快速交换夹具;212、开关快换安装板;213、开关压力传感器;214、拧开关套筒;215、主操作棒;216、聚氨酯套;217、辅助操作棒;218、开关连接底板;219、开关压力传感器连接件;2110、弹簧顶杆;2111、限位缺口;22、电动升降支脚;23、z向升降组件;231、升降底板;232、升降托板;24、x向移动组件;25、y向移动组件;26、行走轮。

具体实施方式

58.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

59.请参阅图1,现对本发明提供的手车式断路器更换方法进行说明。所述手车式断路器更换方法,包括:

60.s101,获取手车式断路器11的工作状态参数,根据工作状态参数确定手车式断路器11是否故障;

61.s102,若故障,则向断路器11作业机器人发送控制指令;

62.s103,控制指令用于指示所述断路器11作业机器人打开柜门、手车拉出、带动手车式断路器11移动至指定位置进行检修试验操作,并将检修后的手车式断路器11推入开关柜

内。

63.本实施例提供的手车式断路器11更换方法,与现有技术相比,有益效果在于:断路器11发生故障时,人员无需到场即可远程操作,机器人及时响应,第一时间完成更换或试验工作,节约大量人力,也避免人员在现场作业存在的安全隐患。

64.本发明提供的更换方法,利用断路器11作业机器人完成,具体的,参见图1至图2所示,所述断路器11作业机器人包括:移动模块、柜门开锁模块15、手车推拉模块、工作状态切换模块6、拧开关模块21、多自由度机械臂18,移动模块用于接受指令移动到指定位置;柜门开锁模块15设置于移动模块上,用于拧开柜门上的钥匙;手车推拉模块设置于移动模块上,接受指令控制将手车拉出或推入;工作状态切换模块6设置于移动模块上,接受指令控制对准手车式断路器11上的摇进摇出操作孔112,实现手车式断路器11试验状态和工作状态的切换;航插插拔模块17,设置于移动模块上,接受指令控制用于航插插头的拔下插入;拧开关模块21设置于移动模块上,接受指令拧动开关柜上的开关;多自由度机械臂18,设置于移动模块上,接受指令抓取不同功能模块,进行不同的作业。

65.本实施例提供的断路器11更换方法的操作步骤如下:

66.步骤一,断路器11作业机器人的移动模块接受指令,移动到故障开关柜前面;

67.步骤二,多自由度机械臂18抓取柜门开锁模块15,并带动柜门开锁模块15的锁杆插入柜门上的钥匙孔内,拧开钥匙孔,解锁柜门后,将柜门开锁模块15归位;

68.步骤三,移动模块上下左右移动微调位置,使手车推拉模块的抓手33与手车式断路器11的拉手111正对后,移动模块向前移动,直至手车推拉模块的定位销82插入开关柜的定位孔内,锁钩53钩住开关柜的锁孔内,锁定断路器11作业机器人;

69.步骤四,手车推拉模块的抓手33沿滑板1向前移动,抓取气缸31获取指令,带动抓手33旋转抓住拉手111后,抓手33带动手车式断路器11向后移动至滑板1上;

70.步骤五,控制指令指示移动模块带动手车式断路器11移动至检修工位,进行检修;

71.步骤六,检修后的手车在所述手车推拉模块的驱动下推入开关柜内,手车处于试验位置,多自由度机械臂18抓取航插插拔模块17,将插头插到柜体内的插座上,观察试验位置指示灯亮,关闭柜门;

72.步骤七,多自由度机械臂18抓取拧开关模块21拧动开关柜上的开关;

73.步骤八,手车推拉模块与开关柜锁定,工作状态切换模块6的套筒组件61对准开关柜上的操作孔112,进行手车工作状态的切换。

74.请一并参阅图1至图15,现对本发明提供的断路器更换作业机器人进行说明。所述断路器更换作业机器人,包括车架12、三维微调机构、手车推拉模块以及自动操作机构,车架12具有行走轮26;三维微调机构固定于所述车架12上,具有x向、y向及z向移动的自由度;手车推拉模块设置于三维微调机构上,可随三维微调机构在xyz三个方向移动;手车推拉模块具有x向移动的自由度,用于手车断路器11的拉出及推入;自动操作机构设置于车架12上,用于自动更换不同的作业器具。其中,车架和三维微调机构构成了移动模块。

75.本实施例提供的断路器更换作业机器人,与现有技术相比,具有行走轮26的机架带动整机向任意方向运动,实现手车推拉模块的位置的粗调,以使手车推拉模块对准待更换的断路器11;三维微调机构具有x向、y向及z向移动的自由度,能够实现手车推拉模块的高度方向及水平方向的xy向的微调移动,以使手车推拉模块的抓手33精准对准开关柜内的

断路器11拉手111,实现手车断路器11的拉出和推入,带动手车开关移动至指定位置;自动操作机构具有机械臂和多个不同器具的储存工位16,机械臂自动更换不同的作业器具,完成开关柜的拧钥匙、拧开关、插拔、接线、拧螺丝等多种作业。

76.本实施例提供的断路器更换作业机器人,结合综合管理云平台现场管控,当断路器11发生故障时,人员无需到场即可远程操作,机器人及时响应,第一时间自动完成手车断路器11检修试验工作,节约大量人力,可在机场、政府等多行业推广。

77.本实施例提供的车架12,要承载三维微调机构、辅助设备、手车推拉模块及拖拽至滑板1上的断路器11的重量,在进行重载移动机器人车架12设计时,应满足以下要求:(1)车架12的强度应该满足移动机器人的最大载重且具有一定的冗余;(2)车架12在满足其强度的前提下,尽可能减轻自身的重量;(3)车架12上应便于安装其他功能模块,且各个模块的安装位置应尽可能对称,保证移动机器人运行时的稳定性;(4)车架12结构设计应尽量紧凑,尽可能降低移动机器人车体的重心。

78.在一些实施例中,参见图1至图4,三维微调机构包括z向升降组件23、x向移动组件24及y向移动组件25,z向升降组件23包括升降底板231、装配于升降底板231上的z向升降驱动电机71、转动连接于升降底板231上的升降丝杆及螺接于升降丝杆上端的升降托板232,y向移动组件25装配于升降托板232上,x向移动组件24装配于y向移动组件25上。

79.本实施例的z向升降驱动电机71与升降丝杆之间可以通过齿轮带传动,也可以通过蜗轮蜗杆传动,还可以通过齿轮直接啮合传动,其中,升降托板232与升降底板231之间设有多个导向柱;x向移动组件24和y向移动组件25可以采用相同的结构,例如,采用滑轨滑块及气缸驱动的方式,或者选择合适的滑台即可实现。其中,在x向移动组件24和y向移动组件25上分别设有支撑框架20或支撑托板,且在y向移动组件25与升降托板232之间也设有导向柱。

80.在一些实施例中,参见图1及图2,车架12的四角分别设有电动升降支脚22。各电动升降支脚22通过气缸或电动推杆63驱动,采用电动升降支脚22,便于电动远程控制车架12的移动、及车架12需要停止时的定位。例如,当机器人需要移动时,可将遥控将支脚升起,并遥控使机器人行走,当到达指定位置调整好机器人的工作位置后,可将支脚遥控放下。通过远程控制,操控断路器11的拉出、试验、维修等工作,减少人工近距离操作的存在的潜在危险。

81.在一些实施例中,参见图3至图13,手车推拉模块包括滑板1、线性驱动组件7、滑动连接板4以及两组抓手组件3,滑板1滑动装配于x向移动组件24上,线性驱动组件7装配于滑板1上;滑动连接板4连接于线性驱动组件7上;两组抓手组件3对称设置于滑动连接板4上;线性驱动组件7驱动滑动连接板4向前移动,使抓手组件3的抓手33抓取断路器11上的拉手111,并向后移动将断路器11从配电柜内拖出。

82.本实施例提供的断路器11手车推拉模块,与现有技术相比,利用线性驱动组件7驱动抓手组件3向前移动,利用抓手组件3抓牢断路器11的拉手111,再在线性驱动组件7的驱动下向后移动,即可将断路器11从配电柜内拖出。利用本实施例提供的断路器11手车推拉模块,在断路器11更换或维修时,可以利用动力将柜体内的断路器11拖出,并将维修后或新的断路器11推入柜体内,实现断路器11的自动拖出或推入,大大降低了人工劳动强度,减轻了作业人员的劳动负担,提高了工作效率。

83.可选地,参见图3至图9,线性驱动组件7为旋转丝杆72驱动方式,具体包括驱动电机71、与驱动电机71连接的旋转丝杆72、与旋转丝杆72螺接的丝母、及分设于旋转丝杆72左右两侧的滑轨73,滑轨73固定在滑板1上,驱动电机71固定在滑板1上,滑动连接板4的下表面固定于丝母上,且滑动连接板4的下表面左右两侧固定于滑轨73上。驱动电机71驱动旋转丝杆72转动,转化为丝母的直线移动,从而带动滑板1沿滑轨73往复移动,实现抓手组件3向前靠近断路器11,并在抓取断路器11后向后将断路器11拖出。线性驱动组件7还可以为电动推杆63、电动滑台及气缸驱动等其他的能够实现线性移动的机构。

84.在一些实施例中,参见图3至图10,抓手组件3包括所述抓手33、转轴35和抓取气缸31,抓手33装配于转轴35上,转轴35的两端通过轴承座36装配于滑动连接板4上,所述抓取气缸31的缸体铰接于滑动连接板4上,抓取气缸31的伸缩杆铰接于装配在转轴35上的拐臂37上;抓取气缸31的伸缩杆向前伸出,驱动转轴35带动抓手33向下翻转,抓取拉手111。

85.抓手组件3的工作过程如下:如图13所示,驱动电机71启动,带动滑板1向前移动至断路器11抓取位置后,抓取气缸31的伸缩杆向前伸出,推动转轴35向下旋转,即可带动抓手33向下翻转,直至抓手33抓住断路器11底盘车上的拉手111为止;驱动电机71反向旋转,带动丝杆反向旋转,丝母向后移动,带动滑板1向后移动,断路器11即可随抓取组件向后移动,直至脱离配电柜,拖至滑板1上;伸缩杆收回,即可带动转轴35向后反向旋转,抓手33脱离拉手111。利用抓手组件3的气缸自动抓取断路器11,并利用驱动电机71的动力自动实现断路器11的向后拖拽,能够解放操作人员的双手,减轻作业人员的劳动强度,且通过自动控制能够实现精准的对位,也避免了人工手眼动作需要多次尝试抓取的问题。

86.可选地,参见图3至图10所示,抓手33为折弯的钣金件,以便于能够抓住拉手111。同时,为了提高抓手33的强度,防止抓手33在拉拽过程中的变形,在抓手33上依附设置了加强板34,特别地,加强板34可以为矩形钢管。

87.可选地,参见图3至图10所示,拐臂37装配在转轴35上轴承座36的外端,抓手33装配在两个轴承座36之间。同时,在装配拐臂37的转轴35上,设置张紧套38对拐臂37锁止。张紧套38可选为螺母即可,可采用双螺母或配合销钉,实现对关闭的锁止。

88.在一些实施例中,参见图3至图10所示,抓手组件3还包括调节气缸32及滑动装配于转轴35上的滑块39,抓手33固定于滑块39上,调节气缸32的缸体固定于抓手33上,调节气缸32的伸缩杆与拐臂37连接;转轴35具有可防止所述滑块39自转的防转结构。

89.基于抓手33和拐臂37设置调节气缸32,抓手33和拐臂37均装配在转轴35上,调节气缸32伸出,抓手33能够沿转轴35移动,从而起到调节两个抓手33之间的间距的作用,通过调节气缸32的调节,能够根据断路器11上拉手111的间距,调节抓手33的间距,保证抓手33与拉手111的位置对应性,调节气缸32也起到对抓手33定位的作用。

90.可选地,调节气缸32的伸缩杆与拐臂37通过浮动接头相连。采用浮动接头连接,使抓手33在调节位移的过程中可起到减振及缓冲作用。

91.可选地,防转结构为设置于转轴35上的防转平面。与转轴35配合的滑块39的内孔与具有防转平面的转轴35段配合,防转平面代替键的功能,起到防止滑块39发生自转的问题,保证能够与转轴35同步旋转,防转平面对于滑块39的滑动也起到导向的作用。拐臂37装配在转轴35的外端,可采用键连接的方式,防止拐臂37的自转。

92.可选地,防转结构还可以为如下结构:转轴35的横断面为椭圆形、正方形、正六边

形等,还可以在转轴35上设置两个对称的防转平面,以起到拐臂37装配后的防自转作用。当然,转轴35的两端为圆形结构,与轴承座36配合,以便于转轴35的旋转。

93.可选地,参见图3至图10所示,拐臂37包括装配于转轴35的轴套、以及径向连接于轴套上的外支臂和内支臂,外支臂与内支臂轴向错位设置,抓取气缸31的伸缩杆铰接于外支臂上,调节气缸32的伸缩杆连接于内支臂上。抓取气缸31及调节气缸32分别铰接在不同的支点上,且通过内支臂与外支臂的错位设置,体现抓取气缸31铰接点与调节气缸32铰接点的不同轴性,进而体现在调节气缸32的伸缩杆与抓取气缸31的铰接点的不同轴性,为抓取气缸31的伸缩提供较大的扭力,从而实现能耗的优化,或者说,实现抓手33翻转抓住拉手111的动作,采用较小的能耗即可。

94.在一些实施例中,参见图3至图11所示,手车推拉模块还包括工作状态切换模块6,所述工作状态切换模块6设置于所述滑动连接板4上,且位于两组所述抓手组件3的中间;所述工作状态切换模块6包括旋拧电机62、套筒组件61、推杆63、导轨64及滑座65,所述导轨64固定于所述滑动连接板4上,所述滑座65于导轨64滑动配合,所述旋拧电机62固定于所述滑座65上,所述套筒组件61组装于所述旋拧电机62的主轴上,所述推杆63连接于所述滑座65上。

95.工作状态切换模块6的作用是:当断路器11推入配电柜,并关闭配电柜门后,推杆63向前推动滑座65,滑座65带动旋拧电机62及套筒组件61向前移动,套筒组件61对准断路器11上的摇进摇出操作孔112,实现断路器11试验状态和工作状态的切换。

96.断路器11工作状态的切换,利用电机驱动即可实现,代替了人工手动操作,降低了人工作业的劳动强度。

97.在一些实施例中,参见图3至图4所示,手车推拉模块还包括定位组件8,定位组件8设置于滑板1的前端两侧,定位组件8包括设置于滑板1前端的支座81以及固定于支座81上的定位销82,定位销82用于与配电柜上的定位孔插接。

98.拉出断路器11时,需要保证抓手33与拉手111的位置正对,以便于将断路器11顺畅的拖出;定位组件8随滑板1向前移动,直至定位销82插入配电柜上的定位孔时,断路器11拖出的位置刚刚好。而设置定位销82和定位孔,节省人工操作时反复调节的对位时间和劳动,操作省时省力。

99.在一些实施例中,参见图3至图4、图12所示,手车推拉模块还包括锁止组件5,锁止组件5设置于所述滑板1的前端中间位置,锁止组件5包括导向板10、折弯板9、锁钩53和弹簧52,导向板10和折弯板9连接于滑板1的前端,锁钩53通过销轴54铰接于折弯板9上,并向后穿过导向板10上的导向孔101,弹簧52连接于锁钩53与固定于滑板1上的耳座51之间,锁钩53用于与配电柜上的锁孔锁止。

100.在拉出断路器11时,锁止组件5随滑板1向前移动,移动至断路器11拖出位置后,当将断路器11拖出的过程中,本机构会受到反向力而具有远离配电柜的趋势,而导致断路器11在拖出过程中出现悬空状态的存在,因此,当定位销82插入定位孔的过程中,锁钩53的斜面逐渐被挤压,锁钩53后端的弹簧52拉伸,锁钩53相对于断路器11拖出的路线上以销轴54为支点,水平旋转呈倾斜状态,直至锁钩53的斜面不受挤压,然后在弹簧52的回复力下回正,锁止在配电柜的锁孔上,保证了在断路器11拖离过程中,本机构与配电柜仍可靠的相接。

101.本实施例提供的手车推拉模块中,定位组件8的支座81固定在折弯板9的两端,而折弯板9的竖板上也设有锁钩53穿过的限位孔91,折弯板9和导向板10对锁钩53形成两个支撑,可保证锁钩53水平的向前移动。

102.定位组件8和锁止组件5共同构成对滑板1的三维定位,也即,xyz方向均实现了限制,避免了在断路器11拖出过程中滑板1移位的问题,保证了断路器11拖拽过程中的安全性。

103.可选地,参见图3至图4、图12所示,滑板1的左右两侧分别设有用于支撑断路器11的支撑座2。断路器11拖出,随着滑动连接板4的后移,断路器11移动到滑板1上,并沿两侧的支撑座2移动。具体地,支撑座2包括型钢201和角钢202,型钢201固定在滑板1上,作为角钢202的支撑,角钢202作为断路器11的底盘车的车轮移动的轨道,为断路器11拖出后的支撑及位置提供了可靠的保证。

104.在一些实施例中,参见图14至图15所示,本实施例提供的自动操作机构包括:设于车架12上的多自由度机械臂18,车架12上还设有用于储存不同作业器具的多储存工位16;作业器具包括柜门开锁模块15、拧开关模块21及航插插拔模块17,各执行器一一对应支撑于不同的储存工位16上;多自由度机械臂18固定于车架12上,以根据作业要求抓取不同的作业器具进行作业。

105.自动操作机构将多自由机械臂与不同作业器具集成到一起,构成一个具有多种作业器具的多面手机器人,在现场检修、更换、变换接线等多种作业过程中,可以根据设计的程序,控制多自由度机械臂18代替人工抓取对应的作业器具,并利用多自由度机械臂18代替人工进行拧钥匙、拧开关、插拔、接线、拧螺丝等多种作业,完成代替人工的一系列工作,不仅大大降低了人工作业强度,提高了作业效率,而且,避免了因安全措施不到位,作业人员与设备直接或近距离接触造成的触电、磕碰等安全隐患。

106.其中,参阅图14及图15,车架12上设有框架20以及设置于框架20上的机械臂支撑板19和作业器具支撑板14,储存工位16设置于作业器具支撑板14上,且储存工位16为设置于作业器具支撑板14上的槽口。其中,各执行器上分别设有可挂接于槽口的对应的快换安装板,以便于能够方便机械臂的快速抓取及放回。

107.作为本实施例提供的柜门开锁模块15的一种具体实施方式,参见图16至图20所示,柜门开锁模块15包括拧钥匙驱动电机152、装配于拧钥匙驱动电机152主轴上的钥匙组件以及装配于拧钥匙驱动电机152主轴上的钥匙压力传感器156。拧钥匙驱动电机152装配于拧钥匙快换安装板151上,可实现快速更换。

108.可选地,参见图16至图20所示,钥匙组件包括钥匙导向筒154、伸出钥匙导向筒154的钥匙杆155以及置于钥匙导向筒154内的钥匙弹簧158,钥匙导向筒154通过拧钥匙连接件153与拧钥匙驱动电机152的主轴连接,钥匙导向筒154上设有供钥匙压力传感器156径向伸出的径向缺口157。径向缺口157对钥匙压力传感器156起到支撑和限位的作用。

109.本实施例提供的柜门开锁模块15主要由三部分组成,拧钥匙驱动电机152作为动力源提供扭矩,中间传动部分不仅将拧钥匙驱动电机152扭矩传递到执行机构,同时也将执行机构的压力通过钥匙压力传感器156传递给控制部分,最后的拧钥匙执行机构为契合钥匙孔形状的专用零件。具体是,中间传动部分包括钥匙导向筒154和拧钥匙连接件153;执行机构包括钥匙杆155和钥匙弹簧158。

110.本实施例提供的柜门开锁模块15工作时,多自由度机械臂18带动柜门开锁模块15靠近钥匙孔,当执行机构接触到钥匙孔时,在压力的作用下执行机构会缩回,压缩钥匙弹簧158,将压力传递给钥匙压力传感器156,钥匙压力传感器156接收到压力信号以后,通过控制系统控制拧钥匙驱动电机152开始输出扭矩,通过中间传动部分带动执行机构旋转,当执行机构旋转到与钥匙孔凹槽一致时,执行机构会在钥匙弹簧158压力作用下被压入钥匙孔,钥匙弹簧158恢复,压力消失,钥匙压力传感器156收到该信号,通过控制系统控制电机按规定线速度和角度输出旋转运动,带动执行机构拧开钥匙孔。其中,车架12上设有控制箱13。

111.作为本实施提供的拧开关模块21的一种具体实施方式,参见图21至图24所示,拧开关模块21包括拧开关快速交换夹具211、与拧开关快速交换夹具211相连的开关连接底板218、连接于开关连接底板218上的拧开关套筒214、滑动连接于拧开关套筒214上的主操作棒215和辅助操作棒217、分别与主操作棒215和辅助操作棒217配合的主弹簧52和辅助弹簧52、以及连接于主操作棒215的开关压力传感器213。

112.可选地,参见图21至图24所示,主操作棒215和辅助操作棒217的端部均设有聚氨酯套216。

113.基于上述的拧开关模块21,参见图21至图24所示,拧开关套筒214上设有开关压力传感器213伸出的限位缺口2111。

114.可选地,主弹簧52的弹性系数大于辅助弹簧52的弹性系数。

115.本实施例提供的拧开关模块21通过开关快换安装板212支撑在储存工位16,开关连接底板218固定在开关快换安装板212上,作为执行机构的主操作棒215和辅助操作棒217附有聚氨酯套216,主操作棒215和辅助操作棒217对应的设有不同弹性系数的弹簧52,其中弹性系数较大的弹簧52用于对主操作棒215的压缩,开关压力传感器213配合主操作棒215,工作时,当主操作棒215接触到开关柜表面时,触发开关压力传感器213,对开关进行拧动,辅助操作棒217不装传感器,只作为拟人手指拧动开关时的辅助作用。其中,开关压力传感器213固定在开关压力传感器连接件上219。对应辅助操作棒217还设有弹簧顶杆2110。

116.作为本实施提供的航插插拔模块17的一种具体实施方式,参见图25所示,航插插拔模块17包括插拔快速交换夹具171、支撑插拔快速交换夹具171的插拔快换安装板172、连接于插拔快换安装板172的大吸盘连接板173及小吸盘连接板177,大吸盘连接板173上设有大吸盘175,小吸盘连接板177上设有小吸盘176。其中,大吸盘连接板173上设有多个大吸盘加强肋板174,以增加大吸盘连接板173的强度。

117.可选地,参见图25所示,大吸盘175的吸附方向与小吸盘176的吸附方向垂直。

118.本实施例提供的航插插拔模块17,各连接板支架用来拉动航插插头时传递拉力,吸盘吸附在插头拨片上用来拉动拨片。工作时,小吸盘176吸附在拨片上,通过机械臂将拨片拉动,为拉下航插插头做准备,小吸盘176丧失吸力后,机械臂转动用大吸盘175吸住航插插头,在机械臂力的作用下将航插插头拔下,完成指定功能。

119.本实施例还可以包括开门末端执行器,开门末端执行器与航插插拔模块17结构相同,工作原理相同。连接板为开门时传递拉力,吸盘吸附在门端,工作时,大吸盘175吸附在门上,在机械臂的带动下拉动电柜的门,实现开门的功能。

120.本文各实施例中提及的快速交换夹具,可选择ox-10b型号快速交换夹具,快速交换夹具是成形机模具切换时可快速更换取出产品所需机械臂末端夹具(eoat),并可集成夹

具端带感应零件的信号及各零件气路的夹具零件。装卸时不仅可以自动安装而且还可以自动拆卸。连接部分为钢球紧锁装置,装卸动作非常流畅。附有气压回路切断功能(拆卸时气路自动封闭),使用超硬铝和钢材,刚性优良,寿命长。有安全回路机构,即使气压停止,也可以保持锁紧状态,是机器人性能提升必备的部品。夹具本体超硬铝制,采用钢制装卸单元混合结构,增强耐用性。

121.上述各实施例汇总,本发明实施例提供的断路器更换作业机器人,结合自动远程控制,在断路器故障时,能够自动移动到开关柜前面,自动对位,自动拧钥匙,自动拉出断路器,并根据控制自动选择合适的器具进行检修试验,并将检修的断路器再重新推入开关柜内,关柜门并关锁,进行试验状态和工作状态的切换,实现断路器检修、试验、更换的智能化,将人力从劳动中解放出来,并大大降低了人工作业的危险性。

122.其中,在各机构或组件对应的设有传感器、在移动的轨道上设有限位开关等,云端设有plc控制系统,实现信息的采集及处理。

123.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1