用于太阳能光伏面板的支撑边框的制作方法

1.本发明主要涉及太阳能光伏面板边框成型技术,尤其涉及一种用于太阳能光伏面板的支撑边框。

背景技术:

2.太阳能是太阳内部或者表面的黑子连续不断的核聚变反应过程产生的能量。太阳能具有资源充足、长寿、分布广泛、安全、清洁和技术可靠等优点,由于太阳能可以转换成多种其他形式的能量,因此应用范围非常广泛。从太阳能获得电力,需通过太阳电池进行光电变换来实现。

3.现有的太阳能光伏面板在安装时,大都是先将光伏面板安装在框架内,而框架是由四根型材拼接组框而成,传统光伏钢质边框型材多为铝合金边框,成本高且能耗、污染较高。现有部分厂家开始使用钢边框来代替铝边框,由于钢强度比铝型材高,出于成本控制和力学性能角度考量,往往钢边框会将型材壁厚设计成0.5-0.6mm。这个壁厚的钢型材在成本及整体强度上优于铝边框,但由于壁厚较薄,局部强度不如1.2-1.6mm壁厚的铝边框,而光伏面板的载荷又大,很容易造成钢边框变形而影响整个光伏系统的稳定性。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种受力均匀、可增大竖向抵抗矩、能提升受荷载的能力的用于太阳能光伏面板的支撑边框。

5.为解决上述技术问题,本发明采用以下技术方案:

6.一种用于太阳能光伏面板的支撑边框,包括钢质边框型材,所述钢质边框型材为由一块薄壁钢板弯折后且形成的型材,所述钢质边框型材具有闭腔,所述闭腔上部弯折有用于夹装光伏面板的夹持槽,闭腔两侧弯折有侧板,闭腔下部弯折有底板,底板侧部弯折有连接板,所述底板设置为在闭腔内凹凸交替的波浪型板。

7.作为上述技术方案的进一步改进:

8.所述底板上成型交替布置的凹台和凸台,所述凹台靠近侧板的一条边对该侧板形成支撑或者在侧板受到荷载时对该侧板形成支撑。

9.构成所述凹台和凸台的两条边设置为等腰对称边。

10.构成所述凹台的两条边中,其中一条与侧板平行并紧贴,另一条为斜边;构成所述凸台的三条边中,其中两条共用凹台的斜边,另一条为与斜边连接的平直边。

11.构成所述凹台的两条边中,其中一条与侧板平行,另一条为斜边;构成所述凸台的两条边中,其中一条与侧板平行,另一条为斜边。

12.构成所述凹台的两条边均与侧板平行且其另一条与侧板紧贴;构成所述凸台的三条边中,其中两条共用凹台的边,另一条为与共用边连接的平直边。

13.所述连接板包括与侧板一体的上板以及与底板一体的下板,所述上板和下板紧贴。

14.所述下板设置为与底板同样结构的波浪型板。

15.所述夹持槽的顶边设置为紧贴的双壁结构。

16.与现有技术相比,本发明的优点在于:

17.本发明的用于太阳能光伏面板的支撑边框,包括钢质边框型材,钢质边框型材为由一块薄壁钢板弯折后形成的型材,钢质边框型材具有闭腔,闭腔上部弯折有用于夹装光伏面板的夹持槽,闭腔两侧弯折有侧板,闭腔下部弯折有底板,底板侧部弯折有连接板,底板设置为在闭腔内凹凸交替的波浪型板。安装时,先将光伏面板夹装在夹持槽内,利用四根钢质边框型材的夹持槽围合在光伏面板对应边沿,然后将各钢质边框型材的拼角连接起来形成固定,再利用紧固件将连接板与下方的基座连接固定。较传统结构而言,该支撑边框的底板为波浪型板,加大了底板的竖向抵抗矩,使得0.5-0.6mm这个壁厚的薄壁钢型材能够提供更大的强度,极大的提升了其承受荷载的能力;进一步,波浪型板位于闭腔内,又保证了外部与基座连接时的平整性和接触面积,保证了受力的均匀性。

附图说明

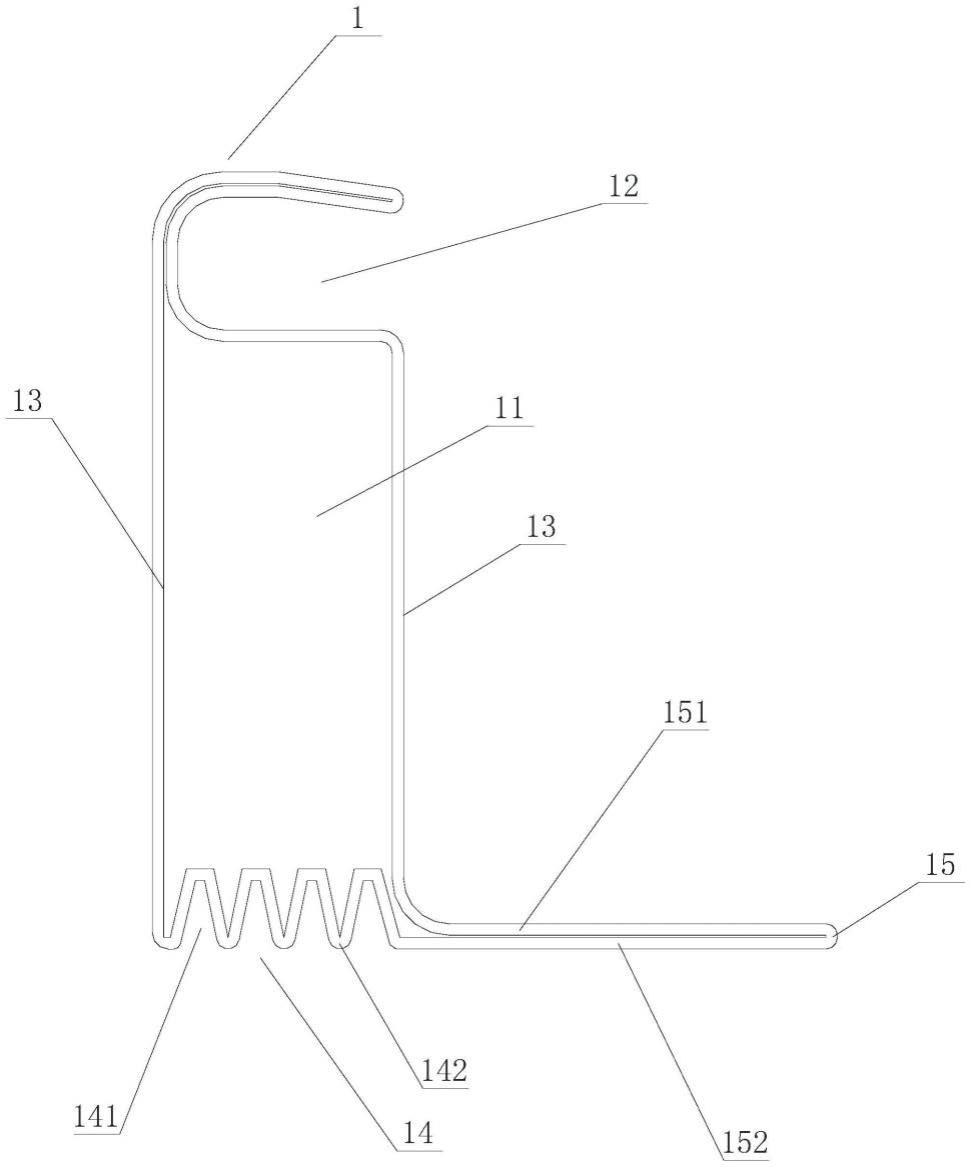

18.图1是本发明实施例1的结构示意图。

19.图2是本发明实施例2的结构示意图。

20.图3是本发明实施例3的结构示意图。

21.图4是本发明实施例4的结构示意图。

22.图5是本发明实施例5的结构示意图。

23.图6是现有底板平直型材的有限元仿真图。

24.图7是本发明中钢质边框型材的有限元仿真图。

25.图8是本发明中不同凸起高度的钢质边框型材的有限元仿真图。

26.图中各标号表示:

27.1、钢质边框型材;11、闭腔;12、夹持槽;13、侧板;14、底板;141、凹台;142、凸台;15、连接板;151、上板;152、下板。

具体实施方式

28.以下将结合说明书附图和具体实施例对本发明做进一步详细说明。

29.实施例1:

30.如图1所示,本发明用于太阳能光伏面板的支撑边框的第一种实施例,包括钢质边框型材1,钢质边框型材1为由一块薄壁钢板弯折后形成的型材,钢质边框型材1具有闭腔11,闭腔11上部弯折有用于夹装光伏面板的夹持槽12,闭腔11两侧弯折有侧板13,闭腔11下部弯折有底板14,底板14侧部弯折有连接板15,底板14设置为在闭腔11内凹凸交替的波浪型板。安装时,先将光伏面板夹装在夹持槽12内,利用四根钢质边框型材1的夹持槽12围合在光伏面板对应边沿,然后将各钢质边框型材1的拼角连接起来形成固定,再利用紧固件将连接板15与下方的基座连接固定。较传统结构而言,该支撑边框的底板14为波浪型板,加大了底板14的竖向抵抗矩,使得0.5-0.6mm这个壁厚的薄壁钢型材能够提供更大的强度,极大的提升了其承受荷载的能力;进一步,波浪型板位于闭腔11内,又保证了外部与基座连接时的平整性和接触面积,保证了受力的均匀性。

31.本实施例中,底板14上成型交替布置的凹台141和凸台142,凹台141靠近侧板13的一条边对该侧板13形成支撑或者在侧板13受到荷载时对该侧板形成支撑。该凹台141在钢质边框型材1受载荷时,可以为钢质边框型材1侧板13提供支撑,有效的防止侧板13屈曲,进一步提高了其强度和承受荷载的能力。

32.本实施例中,构成凹台141和凸台142的两条边设置为等腰对称边。该结构中,凹台141和凸台142为等腰对称结构,其结构简单,易于成型。

33.本实施例中,连接板15包括与侧板13一体的上板151以及与底板14一体的下板152,上板151和下板152紧贴。该结构中,连接板15为上板151和下板152紧贴的双壁结构,可以提高连接板15的强度。

34.本实施例中,夹持槽12的顶边设置为紧贴的双壁结构。将夹持槽12的顶边设置为紧贴的双壁结构,进一步提高了夹持槽12的强度。

35.实施例2:

36.如图2所示,本发明用于太阳能光伏面板的支撑边框的第二种实施例,该边框组件与实施例1基本相同,区别仅在于:本实施例中,下板152设置为与底板14同样结构的波浪型板。将下板152设置为与底板14同样结构的波浪型板,进一步提高了其强度和承受荷载的能力。

37.实施例3:

38.如图3所示,本发明用于太阳能光伏面板的支撑边框的第三种实施例,该边框组件与实施例1基本相同,区别仅在于:本实施例中,构成凹台141的两条边中,其中一条与侧板13平行并紧贴,另一条为斜边;构成凸台142的三条边中,其中两条共用凹台141的斜边,另一条为与斜边连接的平直边。该结构中,凹台141为三角结构,凸台142为梯形结构,凹台141的一条边与侧板13平行并紧贴,在钢质边框型材1受载荷时,可以为钢质边框型材1的侧板13提供支撑,有效的防止侧板13屈曲,进一步提高了其强度和承受荷载的能力。

39.实施例4:

40.如图4所示,本发明用于太阳能光伏面板的支撑边框的第四种实施例,该边框组件与实施例1基本相同,区别仅在于:本实施例中,构成凹台141的两条边中,其中一条与侧板13平行,另一条为斜边;构成凸台142的两条边中,其中一条与侧板13平行,另一条为斜边。该结构中,凹台141和凸台142均为三角结构,凹台141的一条边与侧板13平行并紧贴,在钢质边框型材1受载荷时,可以为钢质边框型材1的侧板13提供支撑,有效的防止侧板13屈曲,进一步提高了其强度和承受荷载的能力。

41.实施例5:

42.如图5所示,本发明用于太阳能光伏面板的支撑边框的第五种实施例,该边框组件与实施例1基本相同,区别仅在于:本实施例中,构成凹台141的两条边均与侧板13平行且其另一条与侧板13紧贴;构成凸台142的三条边中,其中两条共用凹台141的边,另一条为与共用边连接的平直边。该结构中,凹台141为双壁结构,凸台142为矩形结构,凹台141的一条边与侧板13平行并紧贴,在钢质边框型材1受载荷时,可以为钢质边框型材1的侧板13提供支撑,有效的防止侧板13屈曲,进一步提高了其强度和承受荷载的能力。

43.如图6至图8所示,通过有限元仿真图6可知,传统底边平直型材:拐角局部最大应力21.2mpa。通过有限元仿真图7可知,底边带凹台141和凸台142的型材:拐角局部最大应力

12.3mpa。通过有限元仿真图8可知,显示型材强度排序为凸起高度5.5mm>2.5mm>4.5mm>3.4mm>1.5mm,型材凸起高度大于5.5mm成型比较困难,且光伏边框型材墙体可以用于安装角码尺寸过小,影响整体连接强度。通过有限元仿真和实际应用综合考虑凸起高度取≤5.5mm,实际生产取2.5mm为佳。

44.虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围的情况下,都可利用上述揭示的技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1