一种超高压直流525kV绕包熔融式软接头的制作工艺的制作方法

一种超高压直流525kv绕包熔融式软接头的制作工艺

技术领域

1.本发明涉及电缆技术领域,特别涉及一种超高压直流525kv绕包熔融式软接头的制作工艺。

背景技术:

2.电缆是供电设备与用电设备之间的桥梁,起着传输电力的作用,应用广泛。现代生活和生产离不开电力,因此,也就离不开电缆。随着电缆的广泛使用,所需电缆附件的数量也越来越多,质量也越来越高。

3.随着风电行业的飞速发展,电力传输也越来越频繁,相对应为了能够减少电力传输时不必要的损耗,电缆等级也是越发展约高,超高压等级的直流电缆在传输上的优势非常明显,可传输距离长,损耗低,而且可以通过变压站将直流电转换为交流电供家家户户使用,但是当电缆发生故障或者在敷设过程中,需要由两段或多段电缆,通过连接,使电缆的导体线芯联通而形成连续的电缆。但是超高压电缆由于其载流能力很大,因此对接头处的质量要求很高,不但接头处恢复难度较大,而且恢复时间长,因此急需一种制作工艺,既能够保证接头处的性能,又能够缩短电缆抢修时间,尽可能减少停电所带来的损失。

技术实现要素:

4.针对现有技术的不足和缺陷,提供一种超高压直流525kv绕包熔融式软接头的制作工艺,既能够保证接头处的性能,使得能够承载525kv的电流,又能够缩短恢复时间。

5.为实现上述目的,本发明提供以下技术方案。

6.一种超高压直流525kv绕包熔融式软接头的制作工艺,包括以下步骤:

7.a.电缆预处理,将两段电缆的端部进行剥除,使得导体线芯外露;

8.b.导体恢复,通过焊接使两段高压电缆的导体线芯焊接在一起;

9.c.电缆加热校直,将两段电缆的端部进行加热,去除电缆内部的应力,并且将电缆的端部进行矫直,使电缆的端部冷却后不弯曲;

10.d.反应力锥制作,将两端电缆的绝缘层端部作成反应力锥;

11.e.内屏蔽层恢复,先制作内屏蔽套,将半导电尼龙布均匀绕包在接头处导体线芯外,然后将内屏蔽套纵向包覆在半导电尼龙布外,其中内屏蔽套的材料与电缆中内屏蔽层的材料相同,再将内屏蔽套加热熔融成型;

12.f.绝缘层恢复,内屏蔽层恢复后,将绝缘带均匀绕包在内屏蔽层外;

13.g.外屏蔽层恢复,先制作外屏蔽套,再将外屏蔽套纵向包覆在绝缘带外,其中外屏蔽套的材料与电缆中外屏蔽层的材料相同,再进行加热,使得绝缘带和外屏蔽套同时熔融成型,绝缘带熔融成型后形成绝缘层,外屏蔽套熔融成型后形成外屏蔽层;

14.h.金属屏蔽层恢复,将半导电阻水带均匀绕包在外屏蔽层的外层,然后把金属屏蔽套搭盖在电缆本体进行焊接恢复。

15.本发明的有益效果为:本发明的制作工艺,将电缆本体中的内屏蔽层同样材料制

作形成内屏蔽套,再将内屏蔽带材加热熔融成型,恢复内屏蔽层,减少内屏蔽层的间隙和气孔,再通过加热绝缘带,将绝缘带加热熔融成型,恢复绝缘层,接着将电缆本体中的外屏蔽层同样材料制作形成外屏蔽套,再将外屏蔽套通过纵向包覆,然后加热熔融成型,恢复外屏蔽层,能够减少外屏蔽层的间隙和气孔,最后将电缆本体中金属屏蔽层同样材料制作形成金属屏蔽套,再人工将金属屏蔽套纵包在导体外,能够本体特征最接近,使其能够满足超高压直流525kv直流电缆的抢修恢复,并且同时将绝缘带和外屏蔽套同时加热熔融成型,从而缩短了恢复时间,尽可能减少停电所带来的损失。

16.作为本发明的一种改进,在步骤b中,先将两段电缆的导体每一层往外翻开,去除内部阻水网带后恢复,再将两个导体的端部分别先进行平切处理再斜切处理,再对两个导体的端部进行对接,使得两个导体的端部的平切处相贴合,再对切口处进行焊接,使得焊料将其中一个导体的斜切处与另一个导体的平切处进行填充。

17.作为本发明的一种改进,在步骤b中,两段电缆的导体去除内部阻水网带后通过压接模具对导体翻层后进行恢复,压接模具包括设有安装槽的安装座,所述安装槽内设有下压块和上压块,所述下压块上设有下凹口,所述上压块上设有上凹口,所述下凹口和上凹口配合形成有与导体相配合的安装口,所述安装座上还安装有用于对上压块进行限位的限定销以及推动所述下压块向上压块处移动的推动元件,恢复时,将翻层后的导体放置于安装口内,再通过推动元件推动下压块向上压块处移动,从而通过下压块将导体进行压紧,直至导体恢复原样,保持30秒后下压块复位,下压块进行多次加压,将导体均匀恢复完成即可。

18.作为本发明的一种改进,在步骤c中,在将电缆的端部进行矫直后,通过回缩模具将电缆端部的绝缘层进行机械回缩,通过外界作用力使得绝缘层提前达到自然回缩的尺寸。

19.作为本发明的一种改进,所述回缩模具包括基座、固定设置于基座上的固定撑板、滑动设置于基座上的滑动撑板和用于驱动所述滑动撑板移动的液压器,所述固定撑板和滑动撑板上分别具有与电缆导体相适配的开口,所述固定撑板和滑动撑板分别通过开口套接于电缆导体的外周,再并且通过固定撑板和滑动撑板的外周分别与电缆端部的绝缘层相配合,回缩时,通过液压器进行加压,带动滑动撑板移动,并与电缆端部的绝缘层相抵,从而使得绝缘层受力向两边回缩,提前达到自然回缩的尺寸。

20.作为本发明的一种改进,在步骤c中,先将电缆本体阻水带重新缠绕在金属护套边上,松紧均匀,然后再将加热毯均匀缠绕在电缆上,并且当环境温度低于阈值时,需在加热毯外部均匀绕包一层锡纸用来保温。

21.作为本发明的一种改进,在步骤e中,包带采用交联聚乙烯制成屏蔽带,绕包完成后再在屏蔽带外层绕上四氟带和一层铜带,使用石棉加热带和锡纸均匀包裹加热。

22.作为本发明的一种改进,在步骤f中,绝缘绕包完成后大于本体厚度,在绝缘两端的绝缘屏蔽处垫上两块相同厚度的硅胶垫,硅胶垫于绕包的绝缘对齐贴合,然后绕包一层四氟带。

23.作为本发明的一种改进,在步骤g中,加热时,在外屏蔽套的外层均匀缠绕上四氟带和高温带,然后包覆上石棉加热带,加热带内外各包覆一层锡纸,使外屏蔽套能够受热均匀,同时采用高频加热,设置好相应的高频加热数据,利用高频的工作原理,通过带动内部的导体线芯的感温效果,产生感应电流提高导体的温度,自此由内而外的产生热量,从而使

得绝缘带和外屏蔽套能够同时熔融成型。

24.作为本发明的一种改进,在步骤g中,进行加热时,通过冷却模具对两段电缆进行冷却,冷却模具包括上冷却模和下冷却模,所述上冷却模和下冷却模之间形成有与电缆直径相适配的通孔,所述上冷却模上设有上水冷通道,所述下冷却模上设有下水冷通道,所述上冷却模上设有第一风扇,所述下冷却模上还设有第二风扇。

25.作为本发明的一种改进,冷却时,同时开启水冷模式和风冷模式,水冷模式下,通过向上水冷通道和下水冷通道内注入冷却水,从而使得上冷却模和下冷却模降温,进而使得通孔内的电缆能够降温,风冷模式下,通过第一风扇和第二风扇开启,使得上冷却模和下冷却模降温。

26.作为本发明的一种改进,在步骤h中,先在绝缘屏蔽层外均匀绕包一层半导电阻水带,然后将提前套入电缆的金属屏蔽套移动到电缆本体的金属屏蔽层处并搭接,利用高温喷枪将金属屏蔽套边缘与电缆的金属屏蔽层焊接,完成后用防水带将焊接点填平。

附图说明

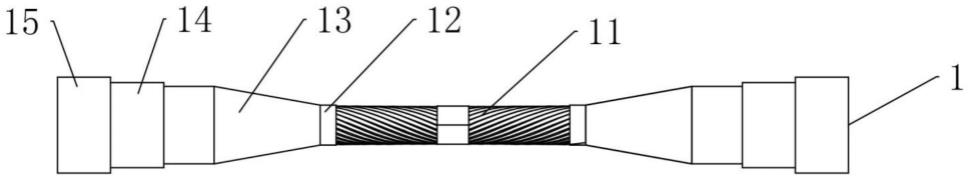

27.图1是本发明的电缆的结构示意图。

28.图2是本发明的焊接点示意图。

29.图3是本发明的回缩模具结构示意图。

30.图4是本发明的压接模具结构示意图。

31.图5是本发明冷却模具结构示意图。

32.图中,1、电缆;11、导体;12、内屏蔽层;13、绝缘层;14、外屏蔽层; 15、金属屏蔽层;2、压接模具;21、安装座;22、上压块;23、下压块;24、安装口;25、推动元件;3、回缩模具;31、基座;32、固定撑板;32、滑动撑板;33、开口;34、液压器;4、冷却模具;41、上冷却模;42、下冷却模;43、通孔;44、第一风扇;45、第二风扇。

具体实施方式

33.结合附图对本发明进一步阐释。

34.参见图1至图5所示的一种超高压直流525kv绕包熔融式软接头的制作工艺,包括以下步骤:

35.a.电缆1预处理,将两段电缆1的端部进行剥除,使得导体11线芯外露;

36.b.导体11恢复,通过焊接使两段高压电缆1的导体11线芯焊接在一起,具体而言,先将两段电缆1的导体11每一层往外翻开,去除内部阻水网带后恢复,恢复时,,两段电缆1的导体11去除内部阻水网带后通过压接模具2对导体11 翻层后进行恢复,压接模具2包括设有安装槽的安装座21,所述安装槽内设有下压块23和上压块22,所述下压块23上设有下凹口,所述上压块22上设有上凹口,所述下凹口和上凹口配合形成有与导体11相配合的安装口24,所述安装座21上还安装有用于对上压块22进行限位的限定销以及推动所述下压块23向上压块22处移动的推动元件25,恢复时,将翻层后的导体11放置于安装口24 内,再通过推动元件25推动下压块23向上压块22处移动,从而通过下压块23 将导体11进行压紧,直至导体11恢复原样,保持30秒后下压块23复位,下压块23进行多次加压,将导体11均匀恢复完成即可,使用方便,能够保证压紧强度,而且能够快速将导体11恢复。

37.再将恢复后的两个导体11的端部分别先进行平切处理再斜切处理,再对两个导体11的端部进行对接,使得两个导体11的端部的平切处相贴合,再对切口处进行焊接,使得焊料将其中一个导体11的斜切处与另一个导体11的平切处进行填充,从而能够快速将两个导体11焊接在一起,还能保证焊接处的性能。随后利用砂带机对导体11焊接点进行打磨处理,打磨处理完之后再用导体11 专用抛光机对焊接点及周边导体11进行抛光打磨处理,使得导体11焊接点光滑无毛刺。

38.c.电缆1加热校直,将两段电缆1的端部进行加热,去除电缆1内部的应力,先将电缆1本体阻水带重新缠绕在金属护套边上,松紧均匀,然后再将加热毯均匀缠绕在电缆1上,并且当环境温度低于阈值时,需在加热毯外部均匀绕包一层锡纸用来保温,并且将电缆1的端部进行矫直,使电缆1的端部冷却后不弯曲。

39.在将电缆1的端部进行矫直后,通过回缩模具3将电缆1端部的绝缘层13 进行机械回缩,通过外界作用力使得绝缘层13提前达到自然回缩的尺寸,所述回缩模具3包括基座31、固定设置于基座31上的固定撑板32、滑动设置于基座31上的滑动撑板32和用于驱动所述滑动撑板32移动的液压器34,所述固定撑板32和滑动撑板32上分别具有与电缆1导体11相适配的开口33,所述固定撑板32和滑动撑板32分别通过开口33套接于电缆1导体11的外周,再并且通过固定撑板32和滑动撑板32的外周分别与电缆1端部的绝缘层13相配合,回缩时,通过液压器34进行加压,带动滑动撑板32移动,并与电缆1端部的绝缘层13相抵,从而使得绝缘层13受力向两边回缩,提前达到自然回缩的尺寸,从而能够缩短绝缘层13的回缩时间。

40.d.反应力锥制作,使用电缆1专用剥线刀按照工艺尺寸将绝缘制作成铅笔头状反应力锥,然后使用玻璃刀粗加工将绝缘表面处理光滑,再用专用抛光机对绝缘表面和屏蔽表面进行抛光处理,反应力锥的长度与绝缘厚度之间的比例在 10-15之间,以降低后续的绕包难度,以及避免间隙和气孔的产生。

41.e.内屏蔽层12恢复,先制作尺寸相适配的内屏蔽套,再人工将半导电尼龙布均匀绕包在导体11线芯外,然后将内屏蔽套纵向包覆在半导电尼龙布外,其中内屏蔽套的材料与电缆1中内屏蔽层12的材料相同,内屏蔽套包覆完成后,在外层均匀缠绕上四氟带和铜带,铜带外再安装上两个加热偶用于传感加热温度,当加热偶温度达到设定温度后就会停止升温,然后包覆上石棉加热带,加热带内外各包覆一层锡纸,使导体11屏蔽能够受热均匀,使用加热设备将内屏蔽套加热熔融成型,经过一段时间加热后断开开关,拆除加热带开始冷却,待导体11屏蔽冷却后进行打磨处理;并且通过制作内屏蔽套,采用纵向包覆的方式进行内屏蔽层12的恢复,能够减少间隙和气孔。

42.f.绝缘层13恢复,内屏蔽层12恢复后,将绝缘带均匀绕包在内屏蔽层12 外;包带采用交联聚乙烯制成绝缘带,绝缘带绕包完成后大于本体厚度,在绝缘带两端的绝缘屏蔽处垫上两块相同厚度的硅胶垫,硅胶垫于绕包的绝缘对齐贴合,然后绕包一层四氟带。硅胶垫防止绕包绝缘因张力过大而向两边扩散。能够有效固定绝缘加热后的流向,防止绝缘因加热后向两端流出,同时保持绝缘内部张力,缩小绝缘分子内间隙。同时硅胶垫提升了绕包四氟带和高温带的方便程度,硅胶垫弥补了绝缘屏蔽过低的缺点,绕包更加方便,更加均匀。

43.g.外屏蔽层14恢复,先制作外屏蔽套,再将外屏蔽套纵向包覆在绝缘带外,其中外

屏蔽套的材料与电缆1中外屏蔽层14的材料相同,再进行加热,使得绝缘带和外屏蔽套同时熔融成型,绝缘带熔融成型后形成绝缘层13,外屏蔽套熔融成型后形成外屏蔽层14。加热时,在外屏蔽套的外层均匀缠绕上四氟带和高温带,然后包覆上石棉加热带,加热带内外各包覆一层锡纸,使外屏蔽套能够受热均匀,同时采用高频加热,设置好相应的高频加热数据,利用高频的工作原理,通过带动内部的导体11线芯的感温效果,产生感应电流提高导体11的温度,自此由内而外的产生热量,从而使得绝缘带和外屏蔽套能够同时熔融成型。

44.进行加热时,通过冷却模具4对两段电缆1进行冷却,冷却模具4包括上冷却模41和下冷却模42,所述上冷却模41和下冷却模42之间形成有与电缆1直径相适配的通孔43,所述上冷却模41上设有上水冷通道,所述下冷却模42上设有下水冷通道,所述上冷却模41上设有第一风扇44,所述下冷却模42上还设有第二风扇45。使用时,同时开启水冷模式和风冷模式,水冷模式下,通过向上水冷通道和下水冷通道内注入冷却水,从而使得上冷却模41和下冷却模42 降温,进而使得通孔43内的电缆1能够降温,风冷模式下,通过第一风扇44 和第二风扇45开启,使得上冷却模41和下冷却模42降温,进而使得通孔43 内的电缆1能够降温,结构简单,操作方便,从而避免电缆1收到接头处加热的影响。

45.h.金属屏蔽层15恢复,将半导电阻水带均匀绕包在外屏蔽层14的外层,采用半重叠的方式绕包均匀、平整,然后把提前套入的金属屏蔽套移动到电缆1 的金属屏蔽层15处,将金属屏蔽套两端处理成斜坡与电缆1的金属屏蔽层15 相连,然后使用焊枪将金属屏蔽套与电缆1的金属屏蔽层15焊接在一起,两端均是如此作业,焊接完成后用防水带将焊接点绕包填平,然后将提前准备好的外护套移动到接头中间,使用热喷枪将其加热快速缩紧,完成修复。

46.本发明的制作工艺,将电缆1本体中的内屏蔽层12同样材料制作形成内屏蔽套,再将内屏蔽带材加热熔融成型,恢复内屏蔽层12,减少内屏蔽层12的间隙和气孔,再通过加热绝缘带,将绝缘带加热熔融成型,恢复绝缘层13,接着将电缆1本体中的外屏蔽层14同样材料制作形成外屏蔽套,再将外屏蔽套通过纵向包覆,然后加热熔融成型,恢复外屏蔽层14,能够减少外屏蔽层14的间隙和气孔,最后将电缆1本体中金属屏蔽层15同样材料制作形成金属屏蔽套,再人工将金属屏蔽套纵包在导体11外,能够本体特征最接近,使其能够满足超高压直流525kv直流电缆1的抢修恢复,并且同时将绝缘带和外屏蔽套同时加热熔融成型,从而缩短了恢复时间,尽可能减少停电所带来的损失,而且由于通过石棉加热带和高频加热同时进行,从而能够实现绝缘带和外屏蔽套同时熔融成型,并且由此导致的高温,通过采用专用的冷却模具4对电缆1进行冷却,来保证电缆1不会受到接头处高温的影响,此外通过采用专用的压接模具2、回缩模具3来进行电缆1的恢复,从而缩短了时间。

47.以上所述仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1