具有密封体的电导体的制作方法

1.本发明涉及用于传导电流经过壳体部的电导体以及相应的制造方法。

背景技术:

2.在电动机和发电机中一般将多个电导体或导线轨引导穿过壳体壁,该壳体壁将两个空间、例如电动机壳体与功率电子装置壳体或周围环境相互分隔开。导体的穿过用于在各自空间之间传输电功率,在此同时需要相对于液态介质例如油的尽量好的密封,以阻止油例如侵入或渗漏到功率电子装置。

3.从现有技术中知道了改善密封的例如流路延长的技术,其采取在穿过的、一般由铜或铜合金构成的导体上呈沟纹或迷宫式结构的形式。流路延长应该防止油在导体与所浇注的形成壳体壁的塑料之间的渗透或至少使之明显变得困难。事实表明,这种流路延长的使用并非是对油的充分密封。

4.de102018109863b4公开一种用于相对于壳体密封用于机动车电源的线轨、尤其是接触轨的多组分密封。

5.de3904069a1公开一种用于机动车内的电插接机构的水密塞。

6.de102019219377a1公开一种用于相对于壳体密封尤其用于机动车电源的接触轨的总成。

7.us2225472a公开一种用于电缆的拉力卸载绝缘套。

技术实现要素:

8.本发明的任务是给出一种电导体穿过壳体的贯穿结构,其实现了尤其是对油密封的改善,以及给出了一种相应的制造方法。

9.为了完成该任务,提出一种用于传导电流经过壳体部的电导体,其中该电导体在第一密封段处被由弹性材料构成的密封体包围,其中该电导体和该密封体具有材料接合连接,其中该电导体至少在第一密封段中具有横截面倒圆的外轮廓。由此在电导体的锐利边缘处避免由因加工技术而不可避免的微缝隙或微切口以及应力过度增大造成的泄漏。

10.为了获得该优点,在电导体横截面中的外轮廓至少在所述部段优选具有半径为至少0.1mm、优选为至少0.4mm、更优选为至少0.7mm的倒圆。优选地,在外轮廓横截面中的倒圆所具有的最大半径对应于电导体的最小轮廓尺寸的一半、例如一半材料厚度。

11.该电导体可在其整个长度范围具有横截面倒圆的外轮廓。在其它实施方式中,该电导体可以在一端或两端具有横截面呈有角的、即未倒圆的外轮廓。

12.在电导体与密封体弹性材料之间的材料接合式连接例如可以通过密封体弹性材料或密封材料的硫化或自硫化进行。通过硫化该弹性材料、优选是弹性体材料、更优选是橡胶,可以提供在该弹性材料与优选由金属例如铜或铜合金构成的导体之间的结合或连接,实现了更好的密封、尤其是更好的微缝隙密封。该弹性材料可以在有利的实施方式中围绕导体的第一密封段被喷注,例如在注塑方法中。

13.电导体尤其是对油的密封通过硫化的密封体而显著改善。该密封体的弹性材料优选是电绝缘的。与之对应,可以通过该密封体获得相对于壳体部的电气隔离。此外,可以通过该密封体阻尼和/或隔离电导体的机械振动。通过该密封体的弹性材料,也还可以补偿不同的材料热胀系数以及在不均匀温度分布时的热胀差,由此可以避免由温度引起的应力。

14.传导电流经过壳体部涉及从壳体部的一侧到另一侧的传导,电流流过该导体而没有流过壳体物质本身。该密封体优选是电绝缘的并且具有相应的尺寸,从而既不会出现击穿和/或闪络,也不会出现值得一提的泄漏电至例如可以是金属的壳体部。所述尺寸、直径和/或距离在此情况下取决于最大电压。

15.根据一个改进方案而提议,该导体在第一密封段或在第一密封段和分别在一侧邻接第一密封段的第二和/或第三密封段具有倒圆的横截面。倒圆的横截面因此例如不具有尖锐边缘,因此尤其在导线轨或接触轨的矩形横截面情况下所述边缘以足够大的半径被倒圆。足够大的半径例如可以为1mm。由此可以通过弹性材料的应力或密封力更均匀分布在倒圆导体上来减轻应力集中,并且改善密封作用以及润湿。除了第一密封段外,也还可以倒圆第二和/或第三密封段。

16.该电导体因此优选也至少在所述壳体部与电导体之间的第一密封段(如果有这种密封段)中具有横截面被倒圆的外轮廓,因为也在所述壳体部和电导体之间的接触区域内应该避免由因加工技术而无法避免微缝隙或微切口以及应力过度增大而造成的泄漏。

17.还提出,该密封体的弹性料是防油渗透的弹性体。这改善了对油的密封,尤其是防止油缓慢泄漏经过密封体材料的密封,同时得到改善的弹性材料耐介质性。

18.根据一个改进方案而提议,该密封体的弹性材料由以层的形式相互连接的多种弹性体构成的组合物形成。这例如可以被用于在组合物中调节出有利的材料性能和/或在保持足够性能的情况下减小昂贵的弹性体的含量。

19.在一个有利实施方式中,该密封体的弹性材料具有由氟热塑塑料尤其是聚四氟乙烯(ptfe)构成的阻隔层。该阻隔层可以例如以膜尤其是ptfe膜的形式被施加到该密封体的其它部分上。

20.根据一个改进方案而提议,该密封体具有氟橡胶(fkm)、乙烯丙烯酸酯橡胶(aem)、丙烯酸酯橡胶(acm)、丁腈橡胶(nbr)、氯丁橡胶(cr)、三元乙丙橡胶(epdm)和/或氢化丁腈橡胶(hnbr)的至少一定含量,或主要地、即按重量百分比至少50%、优选至少75%,或者完全地由上述材料之一构成。所述材料允许良好接合至金属导体尤其是铜和/或尤其对油的防渗透密封,其中三元乙丙橡胶(epdm)适用于除油外的其它液态介质,以及足以用在汽车领域的温度范围。

21.根据一个改进方案而提议,该密封体在其外侧具有至少一个环绕的槽和/或至少一个锁钩和/或至少一个止挡。

22.该外侧在此情况下与第一密封段相对应地布置在导体上。锁钩例如也可以具有斜边、尤其是环绕的斜边作为导入辅助结构,使得该密封体以简单方式可被插入壳体部的开口中。

23.所述至少一个槽例如可以被倒圆,从而在密封体内出现凹形环绕的沟槽。该槽可以扩大相对于壳体部的密封面,这积极影响到密封作用。在可能的实施方式中可以规定多个环绕的槽。另外,以材料接合方式连接的密封体的整个外表面可被倒圆,以便获得在密封

体与壳体部之间的尽量均匀的压力分布。所述至少一个槽例如也可以是伸缩缝。如果设置有多个槽,则可以在两个环绕槽之间形成一个密封凸脊。

24.密封体上的止挡例如可以在插入壳体部的开口中时限制插入运动。

25.在一个替代实施方式中,该密封体也可以设计成在外侧没有凹形面。因此出现密封体在外侧有比较光滑的形状。

26.还提出该电导体被引导穿过壳体部内的开口,其中该密封体在该壳体部的开口内固定该电导体。

27.因此该密封体可以在壳体内引导、密封电导体并且还担负公差补偿和/或运动补偿。在密封体与壳体部之间的密封在一个可能实施方式中通过在密封体弹性材料相对于壳体部弹性变形下的密封压紧进行,例如可以将三个电导体连同一个以材料接合方式连接的密封体穿过一个壳体部。

28.根据一个改进方案而提议,该密封体支承在该开口的内表面和该壳体部的两侧上。该密封体连同导体优选被插入该开口中,使得该电导体通过所述插入被保持在该壳体部的开口内并且该密封体封闭该开口。该密封体优选仅部分被穿过、尤其插过,尤其以密封体的具有呈斜边形式的导入辅助结构和/或锁钩的部分。该密封体和导体因此可在密封体弹性材料的弹性变形下被引导穿过该开口,其中该密封体通过形状配合和弹性变形将该导体固定在该开口内。密封体支承在最好被倒圆的开口的内表面和壳体部的两侧上允许在所有空间方向上固定该导体。该壳体部的两侧尤其对应于两个待分隔开的空间。

29.在一个有利的实施方式中,该密封体在导体上在第一密封段的一侧或两侧继续贴沿导体延伸。该弹性材料在此实施方式中设计成在至少一个方向上延长,由此该弹性材料可以担负进一步的隔绝任务、尤其是电绝缘。

30.根据另一个改进方案而提议,该导体被穿过一个壳体部,其中该密封体被该壳体部和在第一密封段的导体完全包围,其中该壳体部在分别在一侧邻接第一密封段的第二和第三密封段中完全包围该导体。

31.所述密封和机械稳定性可以通过用壳体部的包围被进一步改善。包围例如可以通过用塑料包封注塑而形成壳体部被明显改善。

32.材料接合式连接的密封体或其弹性材料由该壳体部在未与导体连接的其它面处被完全包围。通过这种方式,一方面良好地利用相对于壳体部的密封面,另一方面该密封体可以在此实施方式中保持免受机械载荷。在密封体的弹性材料与由例如塑料构成的壳体部之间的密封位点获得防油渗透的充分密封。在此特别有利的是该密封体的弹性材料与壳体的塑料允许化学结合。

33.例如可以将三个电导体穿过一个壳体部。在有多个穿过的电导体的情况下,每个导体优选在第一密封段处单独地被硫化的密封体包围。在可能的实施方式中,多个穿过的电导被硫化的密封体分别在第一密封段处包围,其中包围多个导体的密封体设计成是连贯的。

34.进一步提议该壳体部由未填充或填充的塑料构成。该塑料优选是最好是防油渗透的。该塑料例如可以是热塑塑料。另外,该塑料优选是卤素少或无卤素的,因此适合与电导体板和传感器安装在一起。对于填充塑料有利的填料例如可以是玻璃纤维、尤其是短纤维和/或玻璃球。玻璃纤维加强塑料和/或玻璃球加强塑料可获得良好的机械性能,或者尤其

是适用作相对于所穿过的导体的电绝缘体。填充塑料的填料优选是非传导性材料。

35.还提议,该壳体部具有静壳体密封用于与另一壳体部密封。

36.由此该壳体部能以有利的方式被用于两个空间的防渗透密封分隔。该壳体部可以例如封闭一个空间或壳体或将两个空间或两个壳体相互分隔开。通过该壳体部,该静壳体密封为此优选可被压紧。例如可以通过螺钉和/或将壳体部夹紧到另一壳体来获得作用于静壳体密封的足够的压紧力,从而出现充分的密封作用。

37.在一个有利的实施方式中,该壳体密封由氟橡胶(fkm)构成。这实现了防渗透的壳体密封,其在选择了优选具有低的玻璃化转变温度的低温氟橡胶的情况下在低温下也具有足够的弹性。

38.前述的电导体和以材料接合方式连接至电导体的由弹性材料构成的密封体共同形成一种复合构件。在一个优选实施方式中,该密封体在电导体的纵截面中呈梯形,这就密封作用和简单制造而言被证明是有利的造型。在此实施方式中,该梯形密封体的至少一个倾斜角度优选在10

°

至40

°

之间的范围内。

39.另外,为了完成该任务,提出一种用于制造具有以材料接合方式连接的由弹性材料构成的密封体的电导体的方法,其具有以下步骤:

[0040]-将由弹性材料构成的密封体硫化到电导体的环绕的第一密封部上。

[0041]

所述硫化尤其包括在第一密封段区域中施加密封体的未硫化的密封材料或弹性材料、优选是橡胶到该至少一个电导体。该施加例如可以通过在注塑方法中包封注塑电导体来进行。在硫化中,在密封材料内提供共价化学键,由此可以形成密封材料的弹性性能或弹性体性能。因为该密封材料在硫化处理或硫化中接触在第一密封段处的导体表面,提供特别严密的、尤其是密封微缝隙的密封体密封材料或弹性材料至导体的连接。

[0042]

根据一个改进方案,提出以下步骤:

[0043]-在第一密封段或在第一和第二和/或第三密封段倒圆该导体的横截面,以在硫化前预处理该电导体。

[0044]

另外,在一个有利实施方式中提出以下步骤:

[0045]-在第一密封段或在第一和第二和/或第三密封段用含有固体喷丸的压缩空气喷射该导体,以便在硫化之前预处理电导体。

[0046]

含有固体喷丸的压缩空气喷射优选在倒圆之后进行。它用于预处理导体以清洁表面并调节出有利的粗糙度。同时可去除导体上的锐利边缘或毛刺。压缩空气喷射优选以刚玉为固体喷丸进行,因此可获得例如由铜或铜合金构成的导体的高的表面粗糙度,借此能获得良好的机械接合和增大的接触面。

[0047]

根据一个改进方案而提出以下步骤:

[0048]-在第一密封段上施加增附剂以便在硫化之前预处理电导体。

[0049]

增附剂也用于预处理该导体,所述施加优选在倒圆之后、更优选在含固体喷丸的压缩空气喷射之后进行。所述倒圆和压缩空气喷射可以改善增附剂的施加、尤其是表面润湿。增附剂可以进一步改善在第一密封段处的导体与密封材料之间的粘结,从而能获得尤其防渗透的密封。

[0050]

在一个可能的有利实施方式中提出以下步骤:

[0051]-退火硫化过的密封材料以便在硫化之后再处理该密封体。

[0052]

该退火可能在几种可能的弹性材料或密封材料的情况下是有利的,以便例如完全结束硫化过程。在可能的实施方式中,在硫化过程期间所获得的密封材料的特性曲线已足够好,可以省掉退火。

[0053]

根据一个改进方案而提出以下步骤:

[0054]-在密封体至少弹性变形下将密封体连带包围的导体插入壳体部的开口中。

[0055]

这以简单快速的方式建立在以材料接合方式连接至导体的密封体与壳体部之间的机械密封连接。该电导体因此可以被插入具有开口的例如由金属构成的壳体部中,从而允许电导体不透油地穿过多个可想到的壳体部。

[0056]

根据一个替代改进方案而提出以下步骤:

[0057]-在形成壳体部时,用塑料包封注塑在该导体上被硫化到第一密封段上的密封体以及在分别在一侧邻接于第一密封段的第二密封段和第三密封段中的该电导体。

[0058]

用塑料包封注塑在硫化之后例如以注塑方法进行。在可能实施方式中,硫化可能在用塑料进行包封注塑之前还没有完全结束,从而塑料可以与密封体的弹性材料理想地允许粘结。壳体的塑料优选是热塑性塑料,其中可以在塑料中规定填料。

[0059]

在例如在注塑方法中用壳体部材料包封注塑密封体时,该密封体的硫化的弹性体密封材料或弹性材料可以与包封注塑时的压力对应地变形,由此可以形成在密封体与壳体部之间的复位力,其改善密封作用。

[0060]

还提出如下步骤:

[0061]-施加另一增附剂到硫化的密封体上以便在硫化之后且在包封注塑之前再处理该密封体。

[0062]

由此可以实现密封体的硫化的弹性体密封材料或弹性材料有利地粘结到随后在此实施方式中借此包封注塑密封体的壳体塑料上。通过相应的粘结,可以有利地设计将至少一个电导体密封微缝隙地引导穿过该壳体部。用于硫化后施加的其它增附剂可以是在第一密封段中被施加到导体上的相同的增附剂,或者是其它增附剂。

[0063]

还提出如下步骤:

[0064]-等离子体涂覆硫化过的密封体以便在硫化之后和包封注塑之前再处理该密封体。

[0065]

等离子体涂覆可被用来改善壳体部的塑料粘结到密封体的弹性材料或弹性体密封材料上,从而在密封位点出现更好的密封作用。

[0066]

根据一个改进方案而提出以下步骤:

[0067]-退火该壳体部以便在硫化和包封注塑之后再处理该密封体。

[0068]

具有该至少一个电导体的壳体部的退火例如可以改善在密封体的弹性料与壳体部的塑料之间的粘结和进而密封作用。这尤其当该弹性材料或弹性体密封材料的再处理用增附剂和/或等离子体涂覆进行时是有利的。另外,该壳体部的退火可以积极影响在硫化的弹性材料或弹性体密封材料与导体之间的粘结。还可以想到通过壳体部的退火结束密封材料的非完全硫化过程,其中在密封材料或弹性材料与壳体部之间的粘结和/或在密封材料与导体之间的粘结可被改善,这增强密封作用。对由热塑性塑料构成的壳体部的退火优选低于塑料熔点进行。

附图说明

[0069]

以下将结合优选实施方式并参照附图来解释本发明,其中:

[0070]

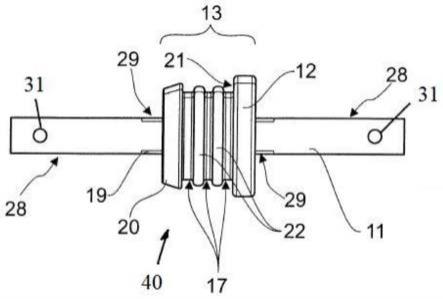

图1示出电导体连同材料接合式连接的密封体的侧视图;

[0071]

图2示出电导体连同材料接合式连接的密封体的等轴视图;

[0072]

图3示出在弹性变形下被插入壳体部开口中的密封体连同电导体;

[0073]

图4示出壳体部连带所穿过的电导体和密封体的截面图;

[0074]

图5示出穿过壳体部的导体贯穿处的一个经硫化和包围的密封体的细节图;

[0075]

图6以侧视图示出壳体部连同穿过的导体;

[0076]

图7以从下方看的视图示出壳体部连同穿过的导体;

[0077]

图8示出壳体部连同三个穿过的导体的截面图;

[0078]

图9示出壳体部连同三个穿过的导体的另一截面图;

[0079]

图10示出电导体在与密封体接触的区域内和/或在与壳体部接触的区域内的横截面视图;

[0080]

图11示出复合构件的窄侧的视图;

[0081]

图12示出根据图11的复合构件的在密封体12区域中的纵截面;

[0082]

图13示出根据图11和12的复合构件的宽侧的视图;

[0083]

图14示出在密封体12区域内的根据图11-13的复合构件的透视图;

[0084]

图15示出另一个实施方式汇总的复合构架内的窄侧的视图;

[0085]

图16示出根据图15的复合构件的在密封体12区域内的纵截面;

[0086]

图17示出根据图15和16的复合构件的宽侧的视图;

[0087]

图18示出根据图15-17的复合构件的在密封体12区域中的透视图。

具体实施方式

[0088]

图1以侧视图示出电导体11连同材料接合式连接的由弹性材料构成的密封体12的一个实施例。密封体12优选具有多个环绕的槽17,在槽之间形成两个密封凸脊22。槽17例如可以用作伸缩缝。在图1的左侧图示中,密封体12具有带有导入辅助结构的锁钩20,故具有以材料接合式连接的密封体12的电导体11能以简单方式在密封体12弹性变形下被插入壳体部10的开口23中,见图3。所述插入通过在图1中的右侧能看到的密封体12的止挡21而被限制。在密封体12与电导体11之间的沿长条形电导体11的纵轴线l的轴向接触区限定了第一密封段13(见下)。

[0089]

具有以材料接合方式连接的由弹性材料且优选是弹性体材料、更优选是橡胶构成的密封体12的电导体11在图2的等轴图示中被示出。在此图示中可以看到电导体11的矩形横截面,电导体由金属尤其是铜构成。在被密封体12包围的第一密封段13区域中以及在邻接该侧的部段处,导体11在边缘具有倒圆19,由此减轻密封体12内的应力集中并且改善了在建立密封体12和导体11之间的材料接合连接时的润湿。

[0090]

在图3的图示中,电导体11连带密封体12在弹性变形下被插入壳体部10的开口23中。因此,密封体12以密封凸脊22在来自弹性变形的压紧力下贴靠在开口23的内侧面上,由此获得充分的密封作用。另外,密封体12的止挡21贴靠壳体部10的例如可以朝向电动机的定子空间和/或油侧或介质侧的一侧。锁钩20贴靠壳体部10的例如可能配属于功率电子装

置空间的另一侧。密封体12因此被锁定和固定在开口23内,它通过弹性材料的复位力将被引导穿过壳体部10的电导体11保持就位。同时,密封体12相对于壳体部10密封该导体11。

[0091]

在一个可能实施例中,例如三个导体11可以分别具有材料接合的密封体12并且被穿插过壳体部10的三个开口23。

[0092]

在另一个实施例中,三个导体11与分别包围三个导体11的同一密封体12以材料接合的方式连接。密封体12连同三个导体11优选可以被插入壳体部10的开口23中,以获得三个电导体11密封穿过一个壳体部10。

[0093]

在图4中以截面图示出壳体部10连同穿过的电导体11的另一个有利实施例。在此实施例中,电导体11是由铜构成的具有基本呈矩形的横截面的导线轨,其至少在贯穿区域内具有倒圆边缘或倒圆19。在替代实施方式中,电导体11也可以具有圆形的或椭圆形的横截面。导体11因此是例如用于将功率传输至在壳体部10的两侧之间的电机的电连接。壳体部10例如密封微缝隙地分开两个空间或两个壳体,从而油缓慢泄漏或渗透过壳体部10是不可能的。所穿过的导体11对此在一个密封段13中被密封体12的硫化的、弹性体密封材料或弹性材料包围。在壳体部10与电导体11之间的沿电导体11的纵轴线的轴向接触区限定了密封段30和第二和第三密封段14、15(见下)。

[0094]

在图5中以截面细节图示出所述穿过。硫化过的弹性密封体12在第一密封段13区域内框住或包围电导体11,其中在密封体12与导体11之间通过硫化提供了防渗透密封位点。密封体12在第一密封段13外被壳体部10完全包围,使得密封体12在此实施例中没有直接接触两个待分开的空间并且受到保护地安置在壳体部10本身中。在图4和图5中能在第一密封段13的侧旁能看到在左侧的第二密封段14和在右侧的第三密封段15。关于导体11,第二和第三密封段14、15直接分别在第一密封段13的一侧相接。不同于第一密封段13,导体11在第二和第三密封段14、15中被壳体部10完全包围。由此,密封材料12在第一密封位点13被固定和保护。此外,由此获得附加的密封作用,并且在导体11与壳体部10之间的机械载荷可以通过第二和第三密封段14、15来传输,从而密封体12的优选具有比壳体部10更低的弹性模量的弹性材料或弹性体密封材料保持基本免受机械载荷。

[0095]

另外,在图5的实施例中能看到在硫化过的密封体12中的环绕的槽17,该槽优选在一个垂直穿过导体11的贯穿处的平面内延伸。槽17被倒圆,因而因为槽17而没有尖锐边缘。槽17通过壳体部10填满,使得密封体12在第一密封段13外被壳体部10包围。另外,如从图4和图5中知道地,密封体12还被倒圆,从而在截面图中出现一种蝴蝶形状。

[0096]

在图6中以侧视图示出图4的壳体部10连带穿过的电导体11。还设有四个螺钉18,借此能将壳体部10固定在一壳体上,以便例如关闭该壳体。此外,可以在导体11的一自由部段中看到导体11的倒圆19。倒圆19尤其在借助注塑法制造壳体部10时可能是有利的,以便对于注塑有改善的压紧或密封的效果。因此也避免在导体11的其它部段上的绝缘塑料膜。

[0097]

在图7中能看到所装入的静壳体密封16,其借助四个螺钉18可被压紧到另一个壳体上,从而可以获得壳体或空间相对于环境或空间的防渗透封闭。

[0098]

图8以在壳体部10内的垂直于导体11的贯穿处的剖面图示出具有三个穿过的电导体11的壳体部10的一个实施例。三个导体11具有在四个边缘处带有倒圆19的矩形横截面。硫化过的密封体12分别单独完全地或环绕地包围导体11。还能看到槽17的环绕槽底。

[0099]

在图9中能看到具有三个穿过的电导体11的壳体部10的另一个实施例,其中,三个

穿过的电导体11被一个材料接合式连接的密封体12分别在第一密封段13包围,其中分别包围三个导体11的密封体12是连贯的或一体式的。

[0100]

在图10中示出在第一密封段13区域和/或在密封段30区域中的电导体11的横截面。在此情况下,导体10具有基本呈矩形的具有倒圆边缘19的外轮廓28。外轮廓29的圆形具有至少0.1mm、优选为至少0.4mm、更优选为至少0.7mm、还更优选是至少1mm的半径r。在有利的实施例中,倒圆或倒圆处在外轮廓的横截面中具有最大半径,其对应于电导体的最小轮廓尺寸的一半,例如导线轨的一半材料厚度。

[0101]

在第一密封段13区域和/或在密封段30区域内的导体10的一般形状不一定如在图10中那样是矩形的。每种合适形状都是可能的,例如圆形、卵形、椭圆形、带有倒圆边缘的多角形。但是,外轮廓29中的所有圆形具有至少0.1mm的半径。换言之,外轮廓29没有描绘出半径不到0.1mm的圆,因为它将会导致不利的锐利边缘。

[0102]

电导体11可在其整个长度范围具有如所述的倒圆的外轮廓29。但不一定就是这种情况。电导体11尤其可在一端或两端如图1-4、6、7所示地具有横截面呈有角的、即未倒圆的例如矩形外轮廓28,其半径小于0.1mm。当该倒圆29的产生需要附加的加工步骤时,这可能是有利的,因这种附加的加工步骤随后可以在未倒圆区域被省掉。

[0103]

在图11-14和图15-18中示出复合构件40的其它有利实施方式,其包括电导体11和与之材料接合连接的、例如硫化的弹性体密封体12。导体11例如呈条状,见图13,并且在包括第一密封段13的中间区域中和至少在密封体12区域中具有外轮廓29的倒圆19。密封体12完全包围电导体11,即围绕电导体11的整个周长。

[0104]

密封体12在根据图11-18的实施方式中在如图12和16所示的电导体11纵截面中呈梯形。密封体12的或该梯形的相对于表面法线的至少一个倾斜角度α、优选两个倾斜角度α、α’优选在10

°

与40

°

之间的、更优选在15

°

与30

°

之间的范围内,并且例如为20

°

。密封体12的或该梯形的两个倾斜角度α、α’优选相同,故密封体具有等边梯形的形状。但密封体12的或该梯形的两个倾斜角度α、α’也可以是不同的。密封体12的在纵截面(见图12)中的宽高比优选在1.5至6的范围内,更优选在2至5、还更优选在2.5至4.5的范围内,并且例如为3.8。

[0105]

根据图15-18的实施方式与根据图11-14的实施方式的区别在于,密封体12具有两个在电导体11的纵向上相互间隔的分段体12a、12b,由此在分段体12a、12b之间形成类似于根据图5的实施方式的一个凹口或槽17。分段体12a、12b分别有利地呈梯形,其具有如前所述的倾斜角度。分段体12a和12b有利地同样形成,但也可以具有不同的造型。每个分段体12a、12b的宽度b1、b2与高度h之比优选在1至3的范围内,更优选在1至2的范围内,并且例如为1.5。槽宽度bn与密封体12高度h或分段体12a、12b的平均高度之比优选在0.2至1的范围内,更优选在0.5至1的范围内,并且例如为0.8。槽深度tn与密封体12高度或分段体12a、12b的平均高度之比优选为至少0.2,更优选为至少0.5,还更优选为至少0.8,和例如为1,即,槽底由电导体11形成。用于密封体12、分段体12a、12b和槽17的宽度、高度和深度的前述数值范围就密封作用和简单加工而言被证明是特别有利的。

[0106]

在密封体12的一半高度处确定梯形轮廓的宽度b、b1、b2。

[0107]

为了导电接触,电导体11在两端有利地具有例如呈穿过电导体11的孔的形式的连接元件31。

[0108]

附图标记列表

[0109]

10 壳体部

[0110]

11 电导体

[0111]

12 密封体

[0112]

13 第一密封段

[0113]

14 第二密封段

[0114]

15 第三密封段

[0115]

16 静壳体密封

[0116]

17 槽

[0117]

18 螺钉

[0118]

19 倒圆

[0119]

20 锁钩

[0120]

21 止挡

[0121]

22 密封凸脊

[0122]

23 开口

[0123]

28 矩形外轮廓

[0124]

29 倒圆的外轮廓

[0125]

30 密封段

[0126]

31 连接元件

[0127]

40 复合构件

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1