一种带光学编码器的电机结构的制作方法

1.本发明涉及一种电机结构,尤其是涉及一种带光学编码器的电机结构。

背景技术:

2.在微型电机上,要求有检测电机转子位置的装置,已知的方案有依靠磁钢及霍尔元件;磁钢及磁性编码器芯片;光码盘及光学编码器芯片来确定转子位置。

3.经过检索,日本专利jp2002357457a提供一种光学编码器,具有固定在旋转轴上的光调制轨道的脉冲编码轮布置在编码器传感器模块之间的间隙中,在该间隙中发光元件和光接收元件彼此相对,并获得伴随旋转轴旋转的信号,附有编码器传感器模块的基座构件从与旋转轴正交的方向插入,并且能够在旋转轴贯穿的状态下固定于电动机壳体的固定部上,如图1所示。该基座构件需要避位电机壳体固定部及转轴,增加径向尺寸,不利于微型电机的使用。基座构件安装于电机端面,这就要求其端面必须是平整的形状,标准电机端面会有凸台或端子等凹凸部件,导致该方案使用范围局限,基座与固定部使用螺丝连接,连接位在脉冲编码轮与基座之间,组装时易污染、损坏脉冲编码轮。

4.中国专利cn101032065a提供一种光学式编码器装置,码盘安装在伸出马达部分的转轴上,基板上安装光传感器模块以将该码盘的光学调制轨道部定位配置在光传感器模块的间隙中,如图2;为防止焊接时的钎焊粒及焊剂飞溅,附着到光传感器或码盘上影响精度,该现有专利增加了基板和电机端盖侧之间的轴向间隙,电机轴向长度增加且在间隙之间焊接影响焊接效果及效率。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种带光学编码器的电机结构。

6.本发明的目的可以通过以下技术方案来实现:

7.根据本发明的一个方面,提供了一种带光学编码器的电机结构,包括电机本体、轴套、码盘、套筒组件、线路板组件、封盖和线束,所述电机本体上设有转轴,所述线束焊接在线路板组件上,所述线路板组件固定在套筒组件上,所述线路板组件上集成光传感器模块及连接器,所述套筒组件与电机本体刚性连接,所述轴套安装在转轴的后出轴端,所述码盘安装在轴套上,所述码盘的码道与转轴同轴设置。

8.作为优选的技术方案,所述的线路板组件包括ic芯片和印刷线路板,所述ic芯片和线束焊接在印刷线路板上。

9.作为优选的技术方案,所述的套筒组件包括套筒和安装架,所述安装架注塑在套筒上,所述印刷线路板固定在安装架上,所述安装架为塑料制成的安装架,并与印刷线路板设有互补的定位结构,该定位结构包括设在安装架上的安装架凸起结构以及设在印刷线路板上的印刷线路板凹槽。

10.作为优选的技术方案,所述的安装架的安装架凸起结构的轴向高度大于印刷线路

板的厚度,差值为t;

11.所述安装架的凸起部分高出印刷线路板的部分t加热融化,覆盖在印刷线路板表面,形成压铆固定。

12.作为优选的技术方案,所述的套筒为金属制成的套筒,采用圆环形结构,其一端具有径向方向弯折而形成的圆环面,该圆环面上设有多个圆环面缺口。

13.作为优选的技术方案,所述的轴套上设有用于轴向支撑码盘的轴套凸缘面,该轴套凸缘面通过涂胶来固定码盘;

14.所述转轴旋转带动轴套,所述轴套通过胶水带动码盘来实现动态实时调整。

15.作为优选的技术方案,所述的码盘与轴套的径向间隙x大于零件本身累积的公差;

16.所述涂胶所用胶水满足室内及厌氧环境下不固化,粘度足以带动码盘旋转却不会导致调整码盘时引起回弹的程度。

17.作为优选的技术方案,所述的封盖安装于套筒组件的安装架上,与电机本体形成密闭空间s。

18.作为优选的技术方案,所述的封盖设有封盖卡扣,所述的安装架设有对应数量的安装角架槽,该安装架凹槽上设有安装架凹槽斜面,该安装架凹槽斜面与轴向夹角为α,优选的,α<45

°

。

19.作为优选的技术方案,所述的封盖与套筒组件安装后形成线路板组件出线孔,该线路板组件出线孔为经过密封处理后的出线孔。

20.与现有技术相比,本发明具有以下优点:

21.1)因光传感器模块及连接器集成在线路板组件上,节省了径向空间,仅控制码盘尺寸即可,而码盘外径可以轻易的做到较小尺寸,所以该结构的径向尺寸小,适用于微型电机,外径13mm、8mm的电机亦可满足;

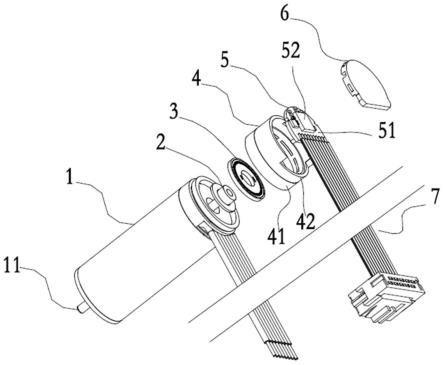

22.2)本发明结构支持旋转实时调整码盘,在实时调整的情况下,零件本身同轴度及各零件安装带来的同轴度均不再作为限制,可以满足码道和旋转中心的高度同轴(同轴度可控制在微米级),上述同轴度恰是限制输出精度的最关键因素,所以该方案可实现的精度非常高,积分非线性精度可达

±

0.1

°

;

23.3)因线路板组件和套筒组件热铆,套筒组件和电机本体刚性连接,所以本专利结构刚性好;

24.4)安装方便、无污染码盘的工序。

附图说明

25.图1为现有技术一的结构示意图;

26.图2为现有技术二的结构示意图;

27.图3为本发明的爆炸结构示意图;

28.图4为本发明的剖视结构示意图;

29.图5为本发明套筒组件与线路板组件装配示意图;

30.图6为本发明套筒组件与线路板组件热铆完成示意图;

31.图7为本发明套筒组件及封盖的爆炸结构示意图;

32.图8为本发明安装架凹槽斜面的结构示意图;

33.图9为本发明套筒组件及封盖装配剖视示意图;

34.图10为本发明套筒组件及封盖装配立体结构示意图。

35.其中1、电机本体,11、转轴,2、轴套,3、码盘,4、套筒组件,41、套筒,42、安装架,5、线路板组件,51、ic芯片,52、印刷线路板,6、封盖,7、线束,21、轴套凸缘面,x、径向间隙,s、密闭空间,421、安装架凸起结构,521、印刷线路板凹槽,t、安装架凸起部分高出印刷线路板的部分,411、圆环面,412、圆环面缺口,422、安装角凹槽,4221、安装架凹槽斜面,61、封盖卡扣,62、线路板组件出线孔。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。

37.如图3所示,一种带光学编码器的电机结构,包括电机本体1、轴套2、码盘3、套筒组件4、线路板组件5、封盖6和线束7,所述电机本体1上设有转轴11,所述线束7焊接在线路板组件5上,所述线路板组件5固定在套筒组件4上,所述套筒组件4与电机本体1刚性连接,所述轴套2安装在转轴11的后出轴端,所述码盘3安装在轴套2上,所述码盘3的码道与转轴11同轴设置。本发明带光学编码器的电机结构的每圈线数可达25536或更高,积分非线性精度

±

0.1

°

38.所述的线路板组件5包括ic芯片51和印刷线路板52,所述ic芯片51和线束7焊接在印刷线路板52上,ic芯片、线束焊接于印刷线路板形成线路板组件,线路板组件装配完成后位置需牢固可靠。更为优选的,线路板组件和安装架热铆固定,进一步提高了安装牢固性。

39.所述的套筒组件4包括套筒41和安装架42,所述安装架42注塑在套筒41上,所述印刷线路板52固定在安装架42上,所述安装架42为塑料制成的安装架,并与印刷线路板52设有互补的定位结构,该定位结构包括设在安装架42上的安装架凸起结构421以及设在印刷线路板52上的印刷线路板凹槽521。

40.如图5和6所示,所述的安装架42的安装架凸起结构421的轴向高度大于印刷线路板52的厚度,差值为t;所述安装架42的凸起部分高出印刷线路板的部分t加热融化,覆盖在印刷线路板52表面,形成压铆固定。

41.本发明套筒组件和电机本体刚性连接,优选焊接连接方式。

42.如图7和8所示,所述的套筒41为金属制成的套筒,采用圆环形结构,其一端具有径向方向弯折而形成的圆环面411,该圆环面411上设有多个圆环面缺口412,圆环面及缺口保证了安装架注塑在套筒上后的径向及轴向结合力。

43.如4所示,轴套安装在电机本体转轴的后出轴端,安装固定方式可根据实际情况选择,本发明不做限制。所述的轴套2上设有用于轴向支撑码盘3的轴套凸缘面21,码盘3和轴套2径向间隙配合,该轴套凸缘面21通过涂胶来固定码盘3,固定码盘所用胶水需保证未固化时粘度足以带动码盘旋转且常温下不固化或较难固化。胶水优选合适粘度的uv胶;所述转轴11旋转带动轴套2,所述轴套2带动码盘3来实现动态实时调整。

44.所述的码盘3与轴套2的径向间隙x大于零件本身累积的公差,以便能够通过调整

码盘来满足码道和电机轴的高同轴度的要求。

45.所述的封盖6安装于套筒组件4的安装架42上,与电机本体1形成密闭空间s,该密闭空间s可提供码盘所需的无尘环境。

46.所述的封盖6设有封盖卡扣61,所述的安装架42设有对应数量的安装角架槽422,凹槽为斜面加圆弧结构,便于安装,该安装架凹槽422上设有安装架凹槽斜面4221,该安装架凹槽斜面4221与轴向夹角为α,优选的,α<45

°

。

47.如图9和10所示,所述的封盖6与套筒组件4安装后形成线路板组件出线孔62,该线路板组件出线孔62为经过密封处理后的出线孔。

48.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1