一种混合动力电机的制作方法

1.本发明涉及电机结构的技术领域,具体为一种混合动力电机。

背景技术:

2.新能源汽车行业经过飞速的发展,其对车用驱动电机的要求越来越高,高功率密度、集成化、轻量化和低成本是大势所趋。其中在商用车方面,混合动力电机的应用,逐渐从客车领域拓展到轻卡、重卡、矿卡领域。现有的混合动力电机,结构复杂,包含机壳、前后端盖、线盒等单独部件,成本较高,轴向安装尺寸也较长。现有的混动电机主要使用低牌号磁钢如35uh、b35a300冲片,功率密度较低,效率一般;同时混动电机配的离合器执行机构主要是分离轴承、拔叉加气动/电动执行机构,整套组件结构复杂,占用空间较大,可靠性一般。故现有的混动电机已越来越难以满足日益严苛的市场需求,迫切需要新的混合动力电机产品。

技术实现要素:

3.针对上述问题,本发明提供了一种混合动力电机,其为一体化壳体、紧凑型混合动力电机,其结构简单、节约成本、且满足功能需求。

4.一种混合动力电机,其特征在于,其包括:

5.一体化主壳体,其包括外环体、腹板、线盒,所述外环体的其中一轴向端面固设有腹板,所述腹板的中心部分内凹,所述外环体的另一轴向端面敞口、形成定位止口,所述外环体上设置有外凸的线盒;

6.前端盖;

7.线盒盖板;

8.电机轴;

9.轴毂;

10.定子;

11.转子;

12.以及气动分离轴承;

13.外凸的所述线盒的上表面盖装有线盒盖板,所述外环体的定位止口盖装有所述前端盖,所述外环体、腹板、前端盖组合形成的内腔为电机腔,所述电机轴贯穿所述腹板、前端盖的中心孔布置,所述电机轴的对应于电机腔的部分固套有轮毂,所述轮毂的外环固装有转子,所述定子固装于所述外环体的对应内环壁,所述定子外接有电线,所述电线所对应的接头置于所述线盒内,所述电线的对应引出端外露于所述外环体、用于外接电源设置;

14.所述腹板的中心部分内凹的对应位置形成离合腔,所述气动分离轴承套设于所述离合腔所对应的电机轴上。

15.其进一步特征在于:

16.所述气动分离轴承的安装座体固装于所述腹板的对应外表面,所述气动分离轴承

的内圈固套于所述电机轴,所述气动分离轴承的外圈直接或间接连接另一动力输入结构,气动分离轴承的内圈和外圈分离或结合进而完成动力混合或单独动力作业;

17.所述外环体的另一轴向端面还环布有变速箱连接螺孔,其使得外环体直接和变速箱体固接,确保占用的轴向空间尽可能小;

18.所述外环体的环壁内沿着轴向长度方向设置有若干环型、且逐级顺次流向的水路,其具体包括第1环路、第2环路、

…

、第n环路,每级的环路包括入口部分、出口部分,所述入口部分和出口部分之间设置有斜向挡条,每级环路的出口部分连通下级环路的入口部分,第1环路为入口环路,第n环路为末端环路,入口环路的起始位置的外壁开设有进水口,所述末端环路的出口部分末端的外壁开设有出水口,其确保电机的充分可靠冷却;

19.所述前端盖为隐藏式结构,所述前端盖的外环嵌装于所述定位止口后、通过连接螺栓和外环体紧固连接;

20.所述外环体环周上设置有两侧的悬置凸台,悬置凸台用于将混合动力电机直接连接到车架上,使得连接简单可靠;

21.所述电机轴对应于腹板、前端盖的中心孔的位置处分别套设有轴承;

22.所述线盒位于所述外环提的正上方上凸设置,其和外环体一体化铸造成型;

23.所述线盒盖板轴向向外延伸并固定装置,所述外接三相线对应固定于所述固定装置。

24.采用本发明后,一体化主壳体的前端通过定位止口定位连接前端盖,轴向后端的覆盖中心内凹形成离合腔,将气动分离轴承套设在离合腔所对应的电机轴上,从而取代拨叉结构,其使得混合动力电机的整体轴向长度短,且一体化主壳体集成了线盒、腹板的结构,其为一体化壳体、紧凑型混合动力电机,其结构简单、节约成本、且满足功能需求。

附图说明

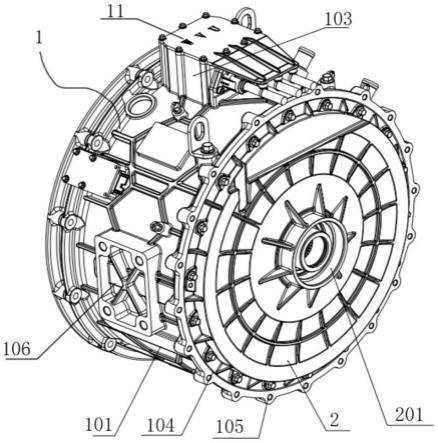

25.图1为本发明的立体图结构示意图;

26.图2为本发明的侧视图半剖示意图;

27.图3为本发明拆去线盒盖板的俯视图结构示意图;

28.图4为本发明的水路剖视示意图;

29.图中序号所对应的名称如下:

30.一体化主壳体1、外环体101、腹板102、线盒103、定位止口104、变速箱连接螺孔105、悬置凸台106、前端盖2、内止口201、电机轴3、轴承4、轴承5、轴毂6、转子7、定子8、杉树头扎带9、外接三相线10、线盒盖板11、l型绝缘块组件12、铜排1201、端子13、气动分离轴承14、螺栓15、水路16、第1环路161、第2环路162、第3环路163、第4环路164、斜向挡条17、进水口18、出水口19。

具体实施方式

31.一种混合动力电机,见图1-图4,其包括:一体化主壳体1、前端盖2、线盒盖板11、电机轴3、轴毂6、定子8、转子7、以及气动分离轴承14;

32.一体化主壳体1包括外环体101、腹板102、线盒103,外环体101的其中一轴向后端面固设有腹板102,腹板102的中心部分内凹,外环体101的另一轴向端面敞口、形成定位止

口104,外环体101上设置有外凸的线盒103;

33.外凸的线盒103的上表面盖装有线盒盖板11,外环体101的定位止口104盖装有前端盖2,前端盖2的的末端中心内设置有凸起的内止口201,内止口201可与变速箱的外止口配合并装密封圈,起到定位和密封作用;外环体101、腹板102、前端盖2组合形成的内腔为电机腔,电机轴3贯穿腹板102、前端盖2的中心孔布置,电机轴3的对应于电机腔的部分固套有轮毂6,轮毂6的外环固装有转子7,定子8固装于外环体101的对应内环壁,定子8外接有电线,电线所对应的接头置于线盒103内,电线的对应引出端外露于外环体101、用于外接电源设置;

34.腹板102的中心部分内凹的对应位置形成离合腔,气动分离轴承14套设于离合腔所对应的电机轴3上。

35.具体实施时,气动分离轴承14的安装座体固装于腹板的对应外表面,气动分离轴承14的内圈固套于电机轴3,气动分离轴承14的外圈直接或间接连接另一动力输入结构,气动分离轴承14的内圈和外圈分离或结合进而完成动力混合或单独动力作业;

36.外环体101的另一轴向端面还环布有变速箱连接螺孔105,其使得外环体101直接和变速箱体固接,确保占用的轴向空间尽可能小;

37.外环体101的环壁内沿着轴向长度方向设置有若干环型、且逐级顺次流向的水路16,其具体包括第1环路161、第2环路162、

…

、第n环路,每级的环路包括入口部分、出口部分,入口部分和出口部分之间设置有斜向挡条17,每级环路的出口部分连通下级环路的入口部分,第1环路161为入口环路,第n环路为末端环路,入口环路的起始位置的外壁开设有进水口18,末端环路的出口部分末端的外壁开设有出水口19,其确保电机的充分可靠冷却;具体实施例中,外环体101的环壁内沿着轴向长度方向设置第1环路161、第2环路162、第3环路163、第4环路164,四条环路均包括有入口部分和出口部分,第1环路161的起始位置的外壁开设有进水口18,第4环路164的出口部分末端的外壁开设有出水口19;

38.前端盖2为隐藏式结构,前端盖2的外环嵌装于定位止口104后、通过连接螺栓和外环体101紧固连接;

39.外环体101环周上设置有两侧的悬置凸台106,悬置凸台106用于将混合动力电机直接连接到车架上,使得连接简单可靠;

40.电机轴3对应于腹板102、前端盖2的中心孔的位置处分别套设有轴承4、轴承5;

41.转子7和定子8轴向对齐布置,转子7采用高牌号磁钢42uh、48uh制作,转子7的冲片采用b30ahv1500,定子8的漆包线采用3级或4级漆膜制作;

42.用于控制离合动作的气动分离轴承14套在电机轴3的输入端,并通过螺栓固定于腹板102中心部位,气动分离轴承14沿轴向凹于电机的离合腔内,为留出足够空间容纳气动分离轴承14,轴毂6的内圈及腹板102偏向输出端布置;

43.线盒103位于外环体101的正上方上凸设置,其和外环体101一体化铸造成型,线盒103内腔的底部装有l型绝缘块组件12、通过螺栓15固装在线盒的底板位置,l型绝缘块组件12的长边向下延伸至电机腔内部,l型绝缘块组件12长边上的铜排1201连接电机定子三相线及端子13、并通过螺栓固定;l型绝缘块组件12另一侧短边连接外接三相线10的端子、并用螺栓紧固,外接三相线10通过其上的三合一过孔连接器沿轴向固定于线盒103上;

44.线盒盖板11轴向向外延伸并固定装置,外接三相线对应固定于固定装置,具体实

施时,固定装置具体为杉树头扎带9。

45.此混动电机的离合器壳、线盒和机壳一体化设计,机壳两侧带悬置支脚,整体结构简单紧凑。通过调整水道的分布,优化了壳体重量及散热性能;输出端的端盖隐藏式设计,轮廓和机壳一侧吻合,变速箱连接螺栓可以直接固定于主壳体上,增加了连接强度的同时使混合动力系统外观浑然一体;电机线盒与机壳一体化设计,结构简单、节约成本;同时可以保持线盒和机壳正常的热传导。绝缘块封住了线盒底部空腔,防止电机内部水汽进入线盒,产生冷凝水;电机线盒向外延伸,可以布置三相线固定扎带,无须额外设计压线夹等;通过深度仿真优化,采用更高牌号的磁钢、冲片、更厚的漆包线漆膜等级同时,极限压缩铁心长度,提高了功率密度并降低损耗;气动分离轴承替换了传统的拨叉、分离轴承结构,独特的造型设计使气动分离轴承藏于电机腹部,极大节约了轴向布置空间。

46.其有益效果如下:

47.1离合器壳、机壳、线盒的深度一体化设计,节约了零件和成本,电机结构更加紧凑;

48.2通过主壳体上的水道长度最大化设计,增强了电机散热能力,并使壳体轻量化;

49.3端盖隐藏式设计,使混合动力系统的外观浑然一体,同时变速箱可直接用螺栓连接至电机主壳体上,连接更安全可靠;

50.4主壳体两侧自带悬置凸台,使电机可直接安装于车架上,无须额外悬置板等,简单可靠;

51.5线盒机壳一体化设计,结构简约、节省成本。采用三合一过孔连接器的三相线,安装方便;

52.6线盒盖板外沿,自带绑扎点可以固定三相线,省去了压线夹等部件;

53.7通过深度仿真优化,采用更高牌号的磁钢、冲片、更厚的漆包线漆膜等级的同时最大限度压缩铁心长度,以满足更高功率密度、更高效率、更大电压平台及充电速率需求;

54.8气动分离轴承替代了传统的拔插+分离轴承结构,独特的内凹式半隐藏设计,使电机轴向安装长度比现有的混动电机短了1/3,使混合动力系统对车辆的适配性得到极大提升。

55.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

56.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1