一种用于直线电机的具有调节检测功能的高效冷却装置的制作方法

1.本发明涉及直线电机冷却技术领域,具体是涉及一种用于直线电机的具有调节检测功能的高效冷却装置。

背景技术:

2.为了提高生产效率和改善零件的加工质量,高速和超高速加工现已成为机床发展的一个重大趋势。传统的“旋转电机+滚珠丝杠”的传动形式所能达到的最高进给速度仅为30m/min,已无法应对高速的加工状况,而直线电机由于不存在离心力的约束,快移速度可达60m/min以上。且结构简单,不需要经过中间转换机构,无机械接触,无反向工作死区,受到数控机床用户越来越多的亲睐。但是直线电机通常是安装到移动部件的底部,安装的位置不利于自然散热,只能依靠机床的恒温控制系统;

3.因直线电机驱动发热较大,必须采取强制冷却的措施将热量尽快排出。为了方便管路的连接,目前直线电机的冷却回路大多采用尼龙管快插串联的形式,如图5所示,管路的直径小、压力损失大,直接影响到直线电机的冷却效果,通常机床厂家在水冷机的出口处会使用尼龙管进行快插连接,然后依次连接次级部件冷却器、精密冷却器、主冷却器,最终从主冷却器出水口将冷却水回流至水冷机,完成冷却水的串联连接。因此现有冷却回路有以下几点缺陷:1、尼龙管连接方便,但管路内径小,管阻会比较大,影响冷却水的流速;2、串联冷却整套管路较长,压降大,对水冷机水泵的扬程要求就会变大,成本有所增加;3、串联冷却回路,会把前面已经冷却过的冷却水再循环进入到下一个冷却器,冷却水温度也会随之越来越高,冷却效果也会越来越差;4、冷却回路中没有流量调节阀的调节分配,也没有流量检测开关的实时监测,不利于后期出现直线电机过热以及精度出现偏差时的问题排查,针对上述问题,本技术提出了一种用于直线电机的具有调节检测功能的高效冷却装置。

技术实现要素:

4.一、要解决的技术问题

5.本发明是针对现有技术所存在的上述缺陷,特提出一种用于直线电机的具有调节检测功能的高效冷却装置,解决了现有直线电机冷却装置效果不佳、以及不容易进行检测调节的的问题。

6.二、技术方案

7.为解决上述技术问题,本发明提供一种用于直线电机的具有调节检测功能的高效冷却装置,包括直线电机,以及用于为直线电机提供冷却水的水冷器主机;

8.直线电机上设有主冷却器、精密冷却器和次级部件冷却器,主冷却器位于直线电机内部,精密冷却器贴合设置在直线电机上部,次级部件冷却器设置在直线电机下部;

9.主冷却器与精密冷却器串联设置,主冷却器与精密冷却器作为整体与次级部件冷却器通过冷却管路组件并联接入水冷器主机。

10.其中,次级部件冷却器内设有分流型混合分流器,通过分流型混合分流器将次级

部件冷却器与冷却管路组件连通。

11.其中,直线电机设有五套,包括设置在第一x轴上的两套直线电机、设置在第二x轴上的两套直线电机和y轴上的一套直线电机;

12.水冷器主机设有第一水泵和第二水泵,第一水泵用于为第一x轴和第二x轴上的直线电机对应的主冷却器、精密冷却器和次级部件冷却器提供冷却水,第二水泵用于为y轴上的直线电机对应的主冷却器、精密冷却器和次级部件冷却器提供冷却水。

13.其中,水冷器主机的冷却水在通过管路传输到靠近直线电机的主冷却器和次级部件冷却器的端部附近后进行分路实现并联。

14.其中,冷却管路组件的主管路采用内径大于15mm的软管。

15.其中,冷却管路组件的主管路采用内径为19mm的软管。

16.其中,水冷器主机设有两个回水口,一回水口对应第一x轴和第二x轴的冷却水回流,另一回水口对应y轴的冷却水回流,并且在两个回水口处分别安装有流量检测开关。

17.其中,冷却管路组件的每条冷却支路的回水管路中间均加装了可视型流量调节阀。

18.其中,第一x轴和第二x轴上的直线电机型号为1fn3600-3wb00;所述y轴上的直线电机型号为1fn3600-4wb00。

19.三、有益效果

20.与现有技术相比,本发明的整个冷却管路组件均采用大内径的管路连接,到各冷却器接口处再进行并联分路,尽可能的降低了外部连接管路的压力损耗;每条支路均通过流量调节阀将水冷却机水泵的流量进行调节分配,杜绝因支路背压的不同而导致流量的不均;在主回路上使用流量检测开关对流量进行实时的监测,无论哪条支路出现了异常,都能触发流量检测开关的报警信号,并可通过流量调节阀来迅速排查问题的来源,为直线电机安全稳定的运行提供了有力的保障;

21.通过并联的结构设置以及分流型混合分流器的设置,同时结合管路的设置,能够实现直线电机的温升不会超过4k。

附图说明

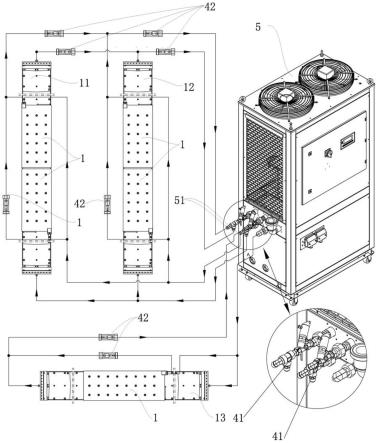

22.图1是一种用于直线电机的具有调节检测功能的高效冷却装置的立体示意图1;

23.图2是一种用于直线电机的具有调节检测功能的高效冷却装置的立体示意图2;

24.图3是分流型混合分流器的示意图;

25.图4是直线电机的主冷却器、精密冷却器、次级部件冷却器分布示意图;

26.图5是串联型主冷却器、精密冷却器、次级部件冷却器的分布示意图的示意图;

27.图中:

28.1为直线电机;2为主冷却器;3为精密冷却器;4为次级部件冷却器;5为水冷器主机;

29.11为第一x轴;12为第二x轴;13为y轴;41为流量检测开关;42为流量调节阀;43为分流型混合分流器;51为回水口。

具体实施方式

30.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

31.实施例1:

32.如图1至图4所示,本实施例的一种用于直线电机的具有调节检测功能的高效冷却装置,包括直线电机1,以及用于为直线电机1提供冷却水的水冷器主机5;

33.直线电机1上设有主冷却器2、精密冷却器3和次级部件冷却器4,主冷却器2位于直线电机1内部,精密冷却器3贴合设置在直线电机1上部,次级部件冷却器4设置在直线电机1下部;

34.主冷却器2与精密冷却器3串联设置,主冷却器2与精密冷却器3作为整体与次级部件冷却器4通过冷却管路组件6并联接入水冷器主机5。

35.次级部件冷却器4内设有分流型混合分流器43,通过分流型混合分流器将次级部件冷却器4与冷却管路组件6连通。

36.直线电机1设有五套,包括设置在第一x轴11上的两套直线电机、设置在第二x轴12上的两套直线电机和y轴13上的一套直线电机;本实施例中,将x轴、y轴在以最大快移60m/min速度运行时,直线电机1的最大温升均不会超过4k,且最终会稳定在一个很小的温升范围内,完全达到了预定的要求;

37.水冷器主机5设有第一水泵和第二水泵,第一水泵用于为第一x轴11和第二x轴12上的直线电机1对应的主冷却器2、精密冷却器3和次级部件冷却器4提供冷却水,第二水泵用于为y轴13上的直线电机1对应的主冷却器2、精密冷却器3和次级部件冷却器4提供冷却水。

38.水冷器主机5的冷却水在通过管路传输到靠近直线电机1的主冷却器2和次级部件冷却器4的端部附近后进行分路实现并联。

39.水冷器主机5设有两个回水口51,一回水口51对应第一x轴11和第二x轴12的冷却水回流,另一回水口51对应y轴13的冷却水回流,并且在两个回水口51处分别安装有流量检测开关41。冷却管路组件6的每条冷却支路的回水管路中间均加装了可视型流量调节阀42;流量调节阀可确保每条冷却支路的流量稳定一致,不会有各支路的流量偏多偏少的情况出现,进而影响到直线电机的温升。而流量检测开关则可以对整个冷却回路进行实时的监测,如果有哪个支路有堵塞或者管路破损的情况出现,流量检测开关会立即输出报警信号,以防直线电机温度过高而引起的精度偏差,造成加工的零件报废。而且出现报警后,可通过检查流量调节阀来迅速地找到问题的所在,极大地提高了排查和解决问题的效率。

40.以y轴为例进行实验:开启水冷却机,通过y轴主回路的流量检测开关观察y轴主回路的总流量值,检查支路的流量调节阀示数,并调节至61/min,运行机床的y轴,并查看流量检测开关显示的流量是否有大的波动,将y轴的其中一个冷却支路流量调节阀故意关闭,通过流量检测开关查看总流量是否也相应的减少,设定流量检测开关的报警流量值,再关闭一路流量调节阀,检查流量检测开关是否会输出报警信号,本实施例中,x轴报警流量设定为33l/min,y轴报警流量设定为12l/min。

41.试验结果显示,x轴、y轴主回路流量可以达到预期的目标,且各支路的流量均可以通过流量调节阀调节至预定要求,且在三轴运行时,流量也无明显的波动。另外,只通过一

件流量检测开关监测主回路的流量,也能反映出各支路冷却水的状况,极大地节约了流量检测开关的成本。

42.本实施例中的冷却装置实际应用过程如下:

43.第一x轴11和第二x轴12上的直线电机1型号为1fn3600-3wb00;所述y轴13上的直线电机1型号为1fn3600-4wb00;根据该型号可在西门子资料中查询到,

44.1fn3600-3wb00最大排热如下:

45.主冷却器排热:q

p,h,max

=2800w

46.精密冷却器排热:q

p,p,max

=82.5w

47.次级部件冷却器排热:q

s,max

=265w

48.1fn3600-4wb00最大排热如下:

49.主冷却器排热:q

p,h,max

=3400w

50.精密冷却器排热:q

p,p,max

=99.9w

51.次级部件冷却器排热:q

s,max

=321w

52.按负载循环的有效力f

eff

=0.8fn来计算,水冷却机所需具备的冷却功率为:

[0053][0054]

式中,q

k,max

为直线电机各冷却部件满载条件下排除的热量,w。

[0055]

针对x轴1fn3600-3wb00直线电机最大排热(4套直线电机的排热):

[0056]

主冷却器排热:pkü

hl,p,h

=q

p,h

≈2800w

·

0.82·

4=7168w

[0057]

精密冷却器排热:pkü

hl,p,p

=q

p,p

=82.5w

·

0.82·

4=211.2w

[0058]

次级部件冷却器排热:pkü

hl,s

=qs=265w.0.82·

2=339.2w

[0059]

针对y轴1fn3600-4wb00直线电机最大排热(1套直线电机的排热):

[0060]

主冷却器排热:pkü

hl,ph

=q

p,h

≈3400w

·

0.82=2176w

[0061]

精密冷却器排热:pkü

hl,p,p

=q

p,p

=99.9w

·

0.82=63.936w

[0062]

次级部件冷却器排热:pkü

hl,s

=qs=321w.0.82=205.44w

[0063]

故针对整套冷却装置而言,水冷却机所需的最小的冷却功率:

[0064]

pkü

hl,gesamt

=7168+211.2+339.2+2176+63.936+205.44=10163.776w

[0065]

因此选择冷却功率为15kw变频高精度的水冷却机。

[0066]

冷却回路压降的计算:

[0067]

根据主冷却器2、精密冷却器3和次级部件冷却器4要求的流量数值,计算出冷却回路中产生的压力损耗,进而来选择水冷却机水泵的规格,以满足冷却水可以达到直线电机冷却部件要求的流量。为方便计算,只考虑冷却水在管路中层流流动的状态,压力损失为公

[0068]

式1:

[0069][0070]

上述公式1中,re为雷诺数;ρ为冷却水的密度,kg/m3;1为管路长度,m;d为管路内径通径,mm;v为冷却水的流速,m/s。

[0071]

由式可看出,层流状态时,液体流经直管的压力损失与管长、流速成正比,与管径平方成反比。因直线电机冷却部件的流量需要满足,如果希望减少冷却水在管路里产生的压力损失,就需要尽量减少管路的长度、增大管路的内径通径。因此减少管路长度最直接的

办法就是采用并联冷却回路的设计。一方面,次级部件冷却器选用分流型混合分流器的形式,如图3所示,冷却水从混合分流器的一段进入,经过冷却型材后从另一端流出,冷却水通过冷却型材的压力损失只需要计算一段长度即可;如果选用导流型混合分流器,冷却水通过冷却型材的压力损失则需要计算两段的长度。另一方面,主冷却器2与精密冷却器3串联设置,主冷却器2与精密冷却器3作为整体与次级部件冷却器4通过冷却管路组件6并联接入水冷器主机5。次级部件冷却器4内设有分流型混合分流器,通过分流型混合分流器将次级部件冷却器4与冷却管路组件6连通,相比较串联的回路设计,一般冷却管路组件6的主管路采用内径大于15mm的软管,本实施例中冷却管路组件6的主管路采用内径为19mm的软管,可以极大的缩减管路的长度,从而减小冷却水的压力损失。

[0072]

计算直线电机三个冷却部件自身产生的压力损失(数据可在西门子资料中查得):

[0073]

1fn3600-3wb00直线电机冷却部件的压力损失:

[0074]

主冷却器:δp

p,h

=1.02bar

[0075]

精密冷却器:δp

p,p

=1.54bar

[0076]

混合分流器:δp

kv

=0.182bar

[0077]

每米冷却型材:δps=0.0234bar(本实施例中冷却型材长度两侧各5.371米)

[0078]

针对x轴1fn3600-3wb00直线电机冷却部件的压力损失分别为:

[0079]

主冷却器+精密冷却器:δp

gesamt,x

=δp

p,h

+δp

p,p

=2.56bar

[0080]

次级冷却部件:δp

s,ges,x

=δp

kv

.2+δps.5.371=0.49bar

[0081]

1fn3600-4wb00直线电机冷却部件的压力损失:

[0082]

主冷却器:δp

p,h

=1.55bar

[0083]

精密冷却器:δp

p,p

=2.21bar

[0084]

混合分流器:δp

kv

=0.223bar

[0085]

每米冷却型材:δps=0.0272bar(本实施例中冷却型材长度3.163米)

[0086]

针对y轴1fn3600-4wb00直线电机冷却部件的压力损失分别为:

[0087]

主冷却器+精密冷却器:δp

gesamt,y

=δp

p,h

+δp

p,p

=3.76bar

[0088]

次级冷却部件:δp

s,ges,y

=δp

kv

·

2+δps·

3.163=0.53bar

[0089]

为了使x轴、y轴的直线电机冷却回路互不干涉,如图1所示,水冷却机设计了两个水泵,分别来给两轴的直线电机冷却部件供给冷却水。主管路采用内径为19mm规格,西门子要求的直线电机冷却部件流量分别为5.5l/min、6l/min。根据主管路内径通径及冷却部件流量数值,可分别计算出x轴、y轴冷却水的流速:

[0090]

v=q/s

[0091]

式中,q为冷却水流量,l/min;s为管路截面积,m2。

[0092]

x轴内径19mm软管流速:v

x

=0.32m/s

[0093]

y轴内径19mm软管流速:vy=0.35m/s

[0094]

根据流速、管路内径通径、冷却水粘度,可分别计算出x轴、y轴的雷诺数:

[0095]

式中,v为冷却水的流速,m/s;d为管路内径通径,mm;η为冷却水粘度,mm2/s。其中,冷却水粘度取η=1mm2/s。

[0096]

x轴内径19mm软管雷诺数:r

e,x

=6080

[0097]

y轴内径19mm软管雷诺数:r

e,y

=6650

[0098]

根据公式1,取冷却水的密度1000kg/m3,分别计算x轴、y轴外部主回路的压力损失(按最长管路计算最大的压力损失):

[0099]

x轴主冷却器+精密冷却器回路:

[0100][0101]

x轴次级部件冷却器回路:

[0102][0103]

y轴主冷却器+精密冷却器回路:

[0104][0105]

y轴次级部件冷却器回路:

[0106][0107]

针对x轴1fn3600-3wb00直线电机冷却部件的压力损失合计为:

[0108]

主冷却器+清密冷却器:

[0109]

δp

gesamt,xmax

=δp

gesamt,x

+δp

x1

=3.41bar

[0110]

次级冷却部件:

[0111]

δp

s,g

es,xmax=δp

s,ges,x

+δp

x2

=0.94bar

[0112]

x轴整个冷却回路压力损失取:

[0113]

δp

gesamt,xmax

=3.41bar

[0114]

针对y轴1fn3600-4wb00直线电机冷却部件的压力损失分别为:

[0115]

主冷却器+精密冷却器:

[0116]

δp

gesamt,ymax

=δp

gesamt,y

+δp

y1

=4.75bar

[0117]

次级冷却部件:

[0118]

δp

s,ges,ymax

=δp

s,ges,y

+δp

y2

=1.15bar

[0119]

y轴整个冷却回路压力损失取:

[0120]

δp

s,ges,ymax

=4.75bar

[0121]

根据最大压力损失数值,来选择水冷却机的两款水泵规格,出水压力最大分别为4.5bar、6.2bar。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1