一种超高效电机定子铁芯的制作方法

本发明属于机中小型电机制造领域,具体涉及一种超高效电机定子铁芯的制作方法。

背景技术:

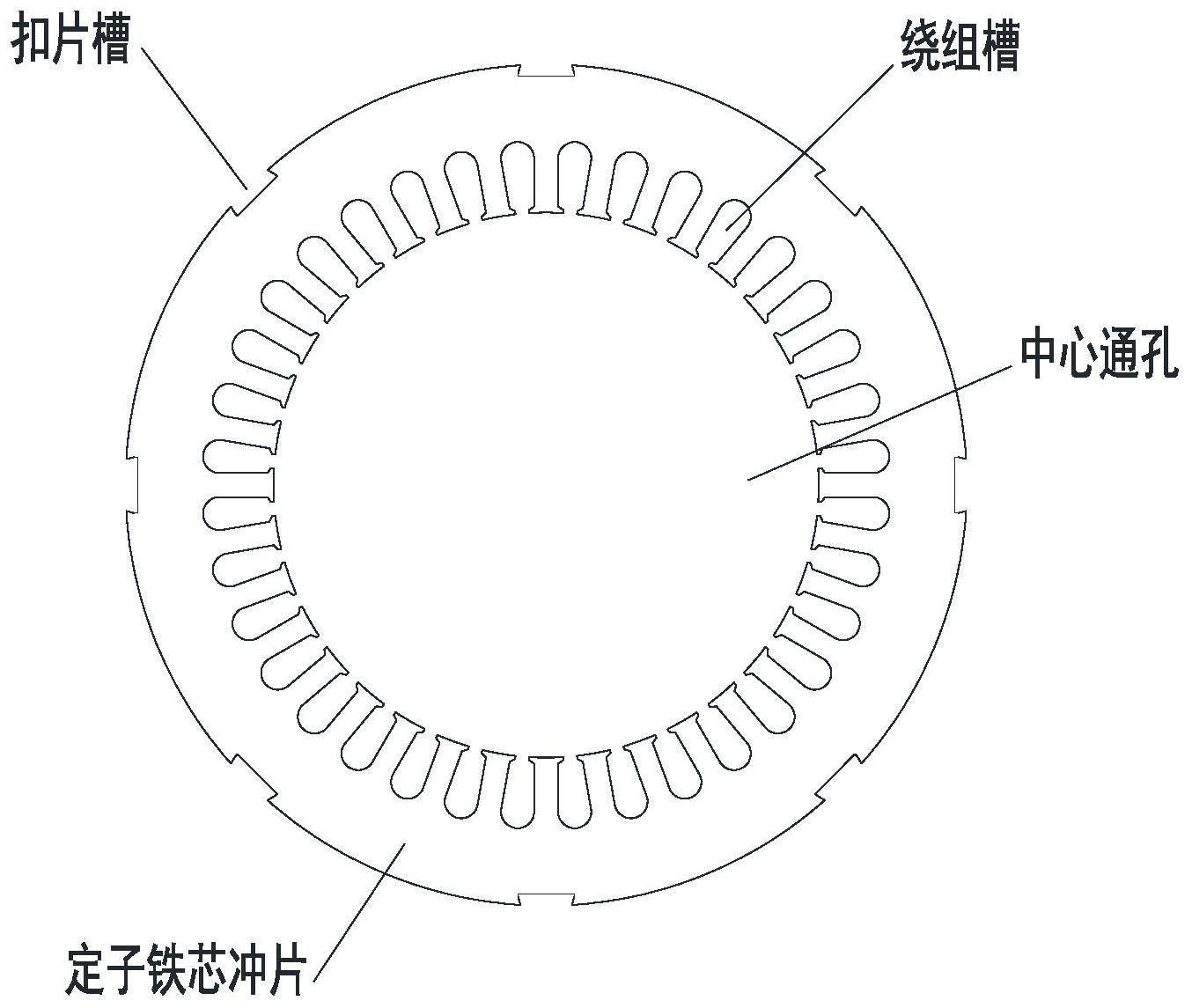

1、电机定子铁芯是电机“心脏”(绕组)的载体,它不但作为机械结构起到固定绕组的作用,还作为电磁导路,传递绕组产生的旋转磁场。因此,电机定子铁芯对电机的性能起到至关重要的作用。目前,定子铁芯大多数都由多块定子铁芯冲片叠压紧固形成,现有的定子铁芯的叠压工艺流程如下:首先,将待堆叠的多块定子铁芯冲片(如图1所示,定子铁芯冲片上设有多个呈圆形分布的绕组槽且多个绕组槽围绕中心通孔设置,所述定子铁芯冲片的外圆面上等距设有多个扣片槽)放入定子铁芯叠压工装中的胀胎芯轴上并启动胀胎芯轴将待叠压的定子铁芯涨紧;之后启动定子铁芯叠压扣片机对待叠压的定子铁芯进行叠压,叠压过程包括第一的试探预压和第二次的正式压,所述正式压的压强为1.2mp-3mp,以确保各定子铁芯冲片叠压成符合设计要求的定子铁芯;之后定子铁芯叠压扣片机在定子铁芯上安装扣片,此时,定子铁芯完成加工;之后启动胀胎芯轴将定子铁芯涨紧松开并将定子铁芯取下。

2、但是,现有的定子铁芯的叠压工艺流程存在以下缺陷:

3、(1)由于定子铁芯冲片是由硅钢片冲裁制成的,冲裁设备对硅钢片冲裁会造成加工后的硅钢片各区域的板厚不均匀(同板差,这是生产过程中无法避免的),即同一台设备对硅钢片进行批量加工时生产出的定子铁芯冲片各区域的厚度差异(由于是同一台设备生产的且定子铁芯冲片大小形状也是相同的,各个定子铁芯冲片上的厚度差异也基本相同),最终使叠压好的铁芯圆周上各钟点(各方向)位置的厚度有差异,同板差会使电机的形位公差不好,影响电机旋转磁场的分布,这样不仅会增加电机的损耗,而且会加大电机的噪声;

4、(2)定子铁芯冲片是由硅钢片冲裁制成的,由于硅钢片在加工时硅钢片的加工面相对于冲裁设备有上下之分,使得加工后的定子铁芯冲片的两面是有正反之分的,为了保证定子铁芯冲片的叠压质量和叠压效果,在叠片时需要所有定子铁芯冲片的正面统一朝上或朝下设置,但是,定子铁芯冲片的正反面,通过肉眼区分,不仅费时费力,而且容易出错。

5、(3)在硅钢片冲裁制成定子铁芯冲片时,易在定子铁芯冲片上形成毛刺,冲片的毛刺对铁芯叠压有不良影响,会影响冲片叠压系数(评估叠压紧实度的一个参数,即实际使用的冲片数量/理论上应使用的冲片数量*100%),毛刺本身和因毛刺造成的紧实度下降都会使电机的损耗增加,现有的解决方法是,在定子铁芯冲片冲裁后且在定子铁芯冲片使用前需要对定子铁芯冲片进行去毛刺处理,但此方法不仅费时费力,而且增加了电机整体的生产成本。

技术实现思路

1、设计目的:为避免背景技术中的不足,设计一种不仅能够提升定子铁芯心的形位公差水平,而且能够在叠压过程中消除冲片毛刺的一种超高效电机定子铁芯的制作方法。

2、设计方案:为实现上述设计目的。

3、1、步骤一,将待堆叠的多块定子铁芯冲片均分成四组,所述定子铁芯冲片上设有多个呈圆形分布的绕组槽且多个绕组槽围绕中心通孔设置,所述定子铁芯冲片的外圆面上等距设有多个扣片槽且扣片槽的数量为四的整数倍,其中一个扣片槽的内壁面上设有一个第一记号槽,所述定子铁芯冲片的外圆面上设有一个第二记号槽,之后将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上且四组定子铁芯冲片错位堆叠,形成待叠压的定子铁芯,此时,所述待叠压的定子铁芯上四道第一记号通槽且第一记号通槽由同一组定子铁芯冲片上的多个第一记号槽依次贯通形成,所述待叠压的定子铁芯上四道第二记号通槽且第二记号通槽由同一组定子铁芯冲片上的多个第二记号槽依次贯通形成;步骤二,启动胀胎芯轴将待叠压的定子铁芯涨紧,之后启动定子铁芯叠压扣片机对待叠压的定子铁芯进行叠压,形成待紧固的定子铁芯,所述待紧固的定子铁芯的外圆面上设有多道贯通待紧固的定子铁芯上下两端面的扣片通槽且扣片通槽由多个依次贯通的扣片槽形成;步骤三,之后定子铁芯叠压扣片机将扣片嵌入对应的扣片通槽内并将扣片的上下两端头扣住待紧固的定子铁芯定的上下两端面,形成定子铁芯;步骤四,启动胀胎芯轴将定子铁芯涨紧松开,之后将定子铁芯取下的设计,是本发明的技术特征之一。这样设计的目的在于:一是第二记号槽的设置,在将待堆叠的多块定子铁芯冲片均分成四组并将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上进行错位堆叠时定子铁芯的外圆柱上形成了4段母线(即第二记号通槽),具体的,在将第一组定子铁芯冲片放入定子铁芯叠压工装中的胀胎芯轴后,再放入第二组定子铁芯冲片且第二组定子铁芯冲片相对第一组定子铁芯冲片逆时针旋转90度设置,之后放入第三组定子铁芯冲片且第三组定子铁芯冲片相对第二组定子铁芯冲片逆时针旋转90度设置,之后放入第四组定子铁芯冲片且第四组定子铁芯冲片相对第三组定子铁芯冲片逆时针旋转90度设置;或者在将第一组定子铁芯冲片放入定子铁芯叠压工装中的胀胎芯轴后,再放入第二组定子铁芯冲片且第二组定子铁芯冲片相对第一组定子铁芯冲片顺时针旋转90度设置,之后放入第三组定子铁芯冲片且第三组定子铁芯冲片相对第二组定子铁芯冲片顺时针旋转90度设置,之后放入第四组定子铁芯冲片且第四组定子铁芯冲片相对第三组定子铁芯冲片顺时针旋转90度设置,这样工作人员通过观察在定子铁芯外圆柱上的4段母线(相邻母线间角度相差90度),即可判断叠压工艺是否按要求操作,由于定子铁芯冲片因同板差产生的高度差异被分布在了铁芯的四周,从而使整个铁芯外圆不同钟点方向的高度差异被大幅缩小,即提高定子铁芯的形位公差水平(使得电机旋转磁场分布更优),这样不仅能够降低电机的损耗,而且能够降低电机的噪声;二是第一记号槽设置,在将待堆叠的多块定子铁芯冲片均分成四组时,工作人员通过观察在每组上的第一记号通槽,就能快速判断出待堆叠的各组定子铁芯冲片是否实现统一面进行堆叠;在将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上进行错位堆叠时通过同一组的第一记号通槽和第二记号通槽之间的位置关系配合相第二记号通槽间角度相差90度(即相邻母线间角度相差90度),就能快速判断出堆叠后的各组定子铁芯冲片是否实现统一面进行堆叠,从而提高了定子铁芯的加工效率和加工质量;三是第一记号槽设置在定子铁芯冲片的其中一个扣片槽上,第二记号槽设置在定子铁芯冲片的外圆面上,所述第一记号槽与所在扣片槽的两侧壁面之间的间距不同,所述第二记号槽位于两个扣片槽之间且第二记号槽与该两个扣片槽之间的间距不同,这样工作人员就能够对形成的第一记号通槽和第二记号通槽进行区分识别,从而降低了混淆的可能性;四是所述定子铁芯冲片的外圆面上等距设有多个扣片槽且扣片槽的数量为四的整数倍,这样能够确保定子铁芯的外圆柱上的4段母线中相邻的母线间角度相差90度,这样在实现均匀分散定子铁芯冲片因同板差产生的高度差异的同时第一记号通槽和第二记号通槽也被均匀分散,从而降低第一记号通槽和第二记号通槽对电机旋转磁场分布的影响(减少电机电磁损耗、机械损耗),进而提高电机的功率密度。

4、2、所述定子铁芯叠压扣片机对待叠压的定子铁芯进行三次叠压,第一次叠压为预叠压,第二次叠压为高压叠压且高压叠压时定子铁芯叠压扣片机对定子铁芯冲片施加的片间强度为9.8mpa-10mpa,第三次叠压为常压叠压且常压叠压时定子铁芯叠压扣片机对定子铁芯冲片施加的片间强度为1.2mpa-3mpa的设计,是本发明的技术特征之二。这样设计的目的在于:所述定子铁芯叠压扣片机对待叠压的定子铁芯进行三次叠压,第一次叠压为预叠压,第二次叠压为高压叠压且高压叠压时定子铁芯叠压扣片机对定子铁芯冲片施加的片间强度为9.8mpa-10mpa,第三次叠压为常压叠压且常压叠压时定子铁芯叠压扣片机对定子铁芯冲片施加的片间强度为1.2mpa-3mpa;正式叠压时,首先用9.8mpa-10mpa的片间强度为对叠好的定子铁芯冲片进行压制且压制时间在15秒-30秒,这样的压制强度和时间不仅能够将定子铁芯实现叠压,而且能够将定子铁芯冲片上冲裁产生的毛刺充分压塌、压实(即使其无突出或突出很少,也不再影响叠压紧实度),同时能够确保冲片不会被压到塑性变形而使冲片永久性变薄;之后用1.2mpa-3mpa的片间强度为对定子铁芯进行再次压制,对定子铁芯的叠压进行稳固保压,这样不仅能够提高定子铁芯的加工效率,而且加工后的定子铁芯的紧实度更好。

5、3、步骤一,将待堆叠的多块定子铁芯冲片均分成四组,所述定子铁芯冲片上设有多个呈圆形分布的绕组槽且多个绕组槽围绕中心通孔设置,所述定子铁芯冲片的外圆面上等距设有多个焊接槽且焊接槽的数量为四的整数倍,其中一个焊接槽的内壁面上设有一个第一记号槽,所述定子铁芯冲片的外圆面上设有一个第二记号槽,之后将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上且四组定子铁芯冲片错位堆叠,形成待叠压的定子铁芯,此时,所述待叠压的定子铁芯上四道第一记号通槽且第一记号通槽由同一组定子铁芯冲片上的多个第一记号槽依次贯通形成,所述待叠压的定子铁芯上四道第二记号通槽且第二记号通槽由同一组定子铁芯冲片上的多个第二记号槽依次贯通形成;步骤二,启动胀胎芯轴将待叠压的定子铁芯涨紧,之后启动定子铁芯叠压焊接机对待叠压的定子铁芯进行叠压,形成待紧固的定子铁芯,所述待紧固的定子铁芯的外圆面上设有多道贯通待紧固的定子铁芯上下两端面的焊接通槽且焊接通槽由多个依次贯通的焊接槽形成;步骤三,之后定子铁芯叠压焊接机将焊条焊入对应的焊接通槽内实现待紧固的定子铁芯定的焊接,形成定子铁芯;步骤四,启动胀胎芯轴将定子铁芯涨紧松开,之后将定子铁芯取下的设计,是本发明的技术特征之三。这样设计的目的在于:除本发明的技术特征之一中描述的优点之外,由于该技术方案中的第一记号槽是设置在焊接通槽上的,在焊接通槽通过焊条进行焊接紧固后第一记号槽也随之被填充,这样第一记号通槽就不会对电机旋转磁场分布造成影响,从而进一步减少电机电磁损耗、机械损耗,进而进一步提高电机的功率密度。

6、技术方案1:一种超高效电机定子铁芯的制作方法,包括定子铁芯叠压扣片机、定子铁芯叠压工装,所述定子铁芯叠压工装安装在定子铁芯叠压扣片机的工作台面上,包括以下步骤:步骤一,将待堆叠的多块定子铁芯冲片均分成四组,所述定子铁芯冲片上设有多个呈圆形分布的绕组槽且多个绕组槽围绕中心通孔设置,所述定子铁芯冲片的外圆面上等距设有多个扣片槽且扣片槽的数量为四的整数倍,其中一个扣片槽的内壁面上设有一个第一记号槽,所述定子铁芯冲片的外圆面上设有一个第二记号槽,之后将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上且四组定子铁芯冲片错位堆叠,形成待叠压的定子铁芯,此时,所述待叠压的定子铁芯上四道第一记号通槽且第一记号通槽由同一组定子铁芯冲片上的多个第一记号槽依次贯通形成,所述待叠压的定子铁芯上四道第二记号通槽且第二记号通槽由同一组定子铁芯冲片上的多个第二记号槽依次贯通形成;步骤二,启动胀胎芯轴将待叠压的定子铁芯涨紧,之后启动定子铁芯叠压扣片机对待叠压的定子铁芯进行叠压,形成待紧固的定子铁芯,所述待紧固的定子铁芯的外圆面上设有多道贯通待紧固的定子铁芯上下两端面的扣片通槽且扣片通槽由多个依次贯通的扣片槽形成;步骤三,之后定子铁芯叠压扣片机将扣片嵌入对应的扣片通槽内并将扣片的上下两端头扣住待紧固的定子铁芯定的上下两端面,形成定子铁芯;步骤四,启动胀胎芯轴将定子铁芯涨紧松开,之后将定子铁芯取下。

7、技术方案2:包括定子铁芯叠压焊接机、定子铁芯叠压工装,所述定子铁芯叠压工装安装在定子铁芯叠压焊接机的工作台面上,包括以下步骤:步骤一,将待堆叠的多块定子铁芯冲片均分成四组,所述定子铁芯冲片上设有多个呈圆形分布的绕组槽且多个绕组槽围绕中心通孔设置,所述定子铁芯冲片的外圆面上等距设有多个焊接槽且焊接槽的数量为四的整数倍,其中一个焊接槽的内壁面上设有一个第一记号槽,所述定子铁芯冲片的外圆面上设有一个第二记号槽,之后将四组定子铁芯冲片逐一放入定子铁芯叠压工装中的胀胎芯轴上且四组定子铁芯冲片错位堆叠,形成待叠压的定子铁芯,此时,所述待叠压的定子铁芯上四道第一记号通槽且第一记号通槽由同一组定子铁芯冲片上的多个第一记号槽依次贯通形成,所述待叠压的定子铁芯上四道第二记号通槽且第二记号通槽由同一组定子铁芯冲片上的多个第二记号槽依次贯通形成;步骤二,启动胀胎芯轴将待叠压的定子铁芯涨紧,之后启动定子铁芯叠压焊接机对待叠压的定子铁芯进行叠压,形成待紧固的定子铁芯,所述待紧固的定子铁芯的外圆面上设有多道贯通待紧固的定子铁芯上下两端面的焊接通槽且焊接通槽由多个依次贯通的焊接槽形成;步骤三,之后定子铁芯叠压焊接机将焊条焊入对应的焊接通槽内实现待紧固的定子铁芯定的焊接,形成定子铁芯;步骤四,启动胀胎芯轴将定子铁芯涨紧松开,之后将定子铁芯取下。

8、本发明与背景技术相比,一是一种超高效电机定子铁芯的制作方法中第一记号通槽和第二记号通槽的设置,不仅能够降低电机的损耗,而且能够降低电机的噪声,同时能够提高定子铁芯的加工效率和加工质量;二是一种超高效电机定子铁芯的制作方法中高压叠压的设置使得冲片毛刺能够在叠压过程中被消除,这样不仅能够提高定子铁芯的加工效率,而且加工后的定子铁芯的紧实度更好。

- 还没有人留言评论。精彩留言会获得点赞!