一种环保型充气柜气室装置的制作方法

1.本发明主要涉及电力设备技术领域,具体涉及一种环保型充气柜气室装置。

背景技术:

2.在我国,目前全国电力系统大量采用sf6气体绝缘开关设备,然而,六氟化硫是一种强烈的温室气体,其全球变暖潜能值(gwp)高达23500。因此,寻找一种能部分或完全替代sf6的环保型气体成为电力工业发展的迫切需要。

3.国家电网公司加大了无sf6配电开关设备的推广应用,在10-35kv电网领域推广真空灭弧、干燥空气或n2绝缘等无sf6开关设备。采用“试点先行、逐步推广”原则,逐年扩大无sf6开关设备应用比例,到2023年实现新增无sf6开关设备应用全覆盖。

4.干燥空气绝缘开关设备符合未来市场应用要求,该产品以干燥空气为绝缘介质(干燥空气是一种工业用混合气体,其中19.5-23.5%为氧气,其余为氮气成分),生产环节无污染物排放,设备使用过程及设备到寿命后也无废气排放,突显优异的环保性能。但采用干燥空气绝缘开关设备在进行绝缘效果评价上,显然相较于sf6,干燥空气绝缘的性能不及sf6。sf6气体具有优异的灭弧和绝缘性能,其化学性能稳定无毒,是目前电力设备中应用最广和使用性能最佳的绝缘气体,如使用干燥空气绝缘,则需要解决一系列技术难点:

5.1、绝缘能力的保证

6.相较于sf6优异的灭弧和绝缘性能,干燥空气灭弧和绝缘性能差。因此,需要在产品设计部局、部件形状、部件尺寸上进行合理设计,否则很难达满足相关技术要求。

7.2、温升与散热

8.气体绝缘金属封闭开关设备将高压部件密封于不锈钢气盒内,并使用少量的固态绝缘材料,如环氧、硅胶等,以增加绝缘强度,尤其是n2或干燥空气,其温升余量比sf6大10k以上。因此,在紧凑型气体隔离金属密封开关装置中,如何有效地控制其温度,并解决其散热问题将成为其研究的一个难题。

9.3、产品小型化及生产成本控制

10.在气体绝缘金属封闭开关设备中,如果使用环境友好的气体,其开断性能就会下降,需要使用真空灭弧室来提高其开断性能,从而使产品的体积变大,生产成本也随之提高。如何将产品小型化并控制生产成本为其中一个研究重点。

11.4、产品结构强度及可靠安全性

12.电力设备须具有良好的安全性、可靠性,如何设计合理结构,确保设备运行稳定,并在发生异常情况下确保产品强度足够,不危及人身安全是研究重点。

13.如上所述,以绝缘介质的安全性作比较,以干燥空气、氮气为主的环保型气体介质相对固体绝缘材料和sf6气体,其具有自恢复功能、不产生有毒气体、对环境和人身安全没有任何不良影响的性能优势。采用气体绝缘开关柜时,应优先选报择环保气体作为绝缘介质,以此保护电网设备的安全性、可靠性和环保性。

14.当前,在10-35kv中高压电网领域中,成套开关设备1250a及以上电流等级的环保

型气体绝缘金属封闭开关设备(cgis)在欧美国家应用较多,技术相对成熟,我国仅有少数企业进行研制和生产,尚处于行业研发和应用初期。技术方案多来源于国外知名企业如abb、西门子、施耐德等。欧美国家产品技术相对成熟,可靠性、安全性基本满足要求,但存在设备结构复杂、产品成本过高等问题,无法实现大范围应用。

15.国内厂家分别借鉴了不同外企设计经验,并根据国内实际应用情况做了设计改进。cgis-12(z)型12kv环保气体绝缘金属封闭开关设备的核心为气室,其内部包含了主要产品核心组件:包括三工位机构、真空断路器、连接铜排、绝缘件等。目前,各厂家在设计结构和产品部件选型上均不相同,尚未有统一的标准方案,主要表现在:

16.1、内部元件布置不相同;

17.2、气室形状、尺寸、结构、制作工艺不相同;

18.3、主要核心元件选型不相同;

19.4、泄压装置位置、散热方式等不相同。

20.因此,可以归结为当前国内外的的技术路线各不相同,且各自有优缺点。

21.在cgis-12(z)/t1250-31.5型环保气体绝缘金属封闭开关设备气室结构设计上,国内外技术的缺点为:

22.1、泄压装置部分厂家安装于气室上部或侧部,未有独立的泄压通道,和我国电网设备标准要求不相符,难以获得国内客户认可;

23.2、气室设计结构强度不够,在设备发生异常时存在安全隐患;

24.3、部分厂家为保证绝缘性能和降低温升,采用双铜排连接,安装不方便,材料成本过高;

25.4、气室内部元件布置不合理,安装检修不方便。

技术实现要素:

26.本发明要解决的技术问题就在于:针对现有技术存在的技术问题,本发明提供一种绝缘性能好,生产制造成本低,安装维护更方便的环保型充气柜气室装置。

27.为解决上述技术问题,本发明提出的技术方案为:

28.一种环保型充气柜气室装置,包括气室、直动式一体机、侧并套管、主母b相铜排、主母a相铜排、主母c相铜排、上分支a相铜排、上分支b相铜排、上分支c相铜排、下分支a相铜排、下分支b相铜排、下分支c相铜排、角板组件、c型套管和爆破片组件;

29.所述直动式一体机安装于气室的前部;所述侧并套管分别安装于气室的两侧;所述角板组件分别焊接于气室上端两侧;所述盖板组件装配分别安装于后侧及顶侧;所述c型套管安装于气室前部;所述爆破片组件安装于气室后侧;

30.所述主母b相铜排、主母a相铜排、主母c相铜排分别安装于侧并套管之间并紧固;

31.所述上分支a相铜排、上分支b相铜排、上分支c相铜排分别安装于主母a相铜排、主母b相铜排、主母c相铜排与直动式一体机的三工位机构一侧a、b、c三相连接端之间;

32.所述下分支a相铜排、下分支b相铜排、下分支c相铜排分别安装于直动式一体机中的固封极柱一侧a、b、c三相连接端与c型套管的a、b、c相之间。

33.作为上述技术方案的进一步改进:

34.所述气室包括后板组件、左侧板组件、右侧板组件、顶板组件、底板组件、角板铆接

用螺栓、并柜联接上支架、并柜联接侧支架、前上板组件、前中板组件、前下板组件和衬板,后板组件焊接于气室后部,左侧板组件焊接于气室左部,右侧板组件焊接于气室右部,顶板组件焊接于气室顶部,底板组件焊接于气室底部,角板铆接用螺栓固定于气室顶部内箱两侧,并柜联接上支架焊接于气室的顶板组件上的四角上,并柜联接侧支架焊接于后板组件中间偏上两端位置,前上板组件焊接于气室前上端,前中板组件焊接于气室前中端,前下板组件焊接于气室前下端,衬板焊接于气室内部的前中板组件上。

35.所述后板组件包括后面板、第一u型加强筋、第一螺柱,其中第一u型加强筋分别焊接于后面板的上部与下部;第一螺柱分别焊接于后面板上,以用于其他部件装配。

36.所述左侧板组件包括左侧面板、第二u型加强筋和左衬板,其中第二u型加强筋分别焊接于左侧面板上,左衬板焊接于第二u型加强筋上,第二螺柱焊接于左侧面板周边,用于侧并套管装配用。

37.所述右侧板组件包括右侧面板、第三u型加强筋和第三螺柱,其中第三u型加强筋分别焊接于右侧面板上,右衬板焊接于u型加强筋上,第三螺柱焊接于左侧面板上,用于侧并套管装配用。

38.所述顶板组件包括顶面板、第四u型加强筋和第四螺柱,其中第四u型加强筋焊接于顶面板上,第四螺柱分别焊接于顶面板上。

39.所述底板组件包括底面板、第五螺柱、接地块和第五u型加强筋,其中第五螺柱焊接于底面板两侧边上,接地块焊接于底面板右端上,第五u型加强筋焊接于底面板中心位置。

40.所述前上板组件包括前上面板、充气阀座和第六螺柱,其中充气阀座焊接于前上面板上部,第六螺柱分别焊接于前上面板四周边及内孔四周边。

41.所述前中板组件包括前中面板、第七u型加强筋和第七螺柱,其中第七u型加强筋焊接于前中面板中间位置,第七螺柱焊接于前中面板两侧边。

42.所述盖板组件包括盖板和散热片,其中散热片通过螺栓、导热膏分别安装于盖板的外侧和内侧,用于导出气室内部元件在工作时产生的热量。

43.与现有技术相比,本发明的优点在于:

44.本发明的气室设计根据要求增设加强筋和内部衬板,即强化了气室结构强度同时屏蔽气室内部尖角毛刺,提高绝缘性能;采用双面散热片,提高散热效率;优化产品部件形状、合理布局,优化绝缘性能;采用直动式三工位一体化操作机构,提高产品可靠性和减小设备体积;泄压装置于气室下部,方便在整柜中设计独立泄压通道,既满足泄压要求,同时方便内部配件安装。上述气室在保证绝缘性能同时,降低了生产制造成本,安装维护更方便。

附图说明

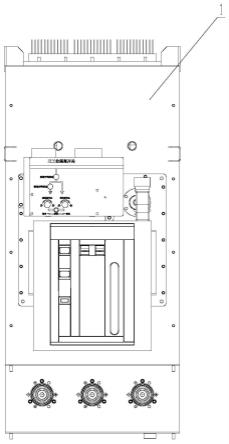

45.图1为本发明的装置在实施例的结构示意图;其中(a)为主视图;(b)为(a)的b向视图;(c)为(a)的a-a视图。

46.图2为本发明的气室在实施例的结构示意图;其中(a)为立体图;(b)为前上板组件和前下板组件的结构示意图。

47.图3为本发明的后板组件在实施例的结构示意图;其中(a)为侧视图;(b)为(a)的a

向视图;(c)为(a)的a向立体图;(d)为(a)的b向视图;(e)为(a)的b向立体图。

48.图4为本发明的左侧板组件在实施例的结构图。

49.图5为本发明的右侧板组件在实施例的结构图。

50.图6为本发明的顶板组件在实施例的结构图;其中(a)为立体图;(b)为侧视图。

51.图7为本发明的底板组件在实施例的结构图;其中(a)为立体图;(b)为侧视图。

52.图8为本发明的前上板组件在实施例的结构图;其中(a)为主视图;(b)为立体图。

53.图9为本发明的前中板组件在实施例的结构图。

54.图10为本发明的前下板组件在实施例的结构图。

55.图11为本发明的盖板组件的结构图。

56.图12为本发明的装置在实施例的主视结构图。

57.图例说明:1、气室;2、直动式一体机;2、侧并套管;4、主母b相铜排;5、主母a相铜排;6、主母c相铜排;7、上分支a相铜排;8、上分支b相铜排;9、上分支c相铜排;10、下分支a相铜排;101、后板组件;1011、后面板;1012-1013、第一u型加强筋;1014-1016、第一螺柱;102、左侧板组件;1021、左侧面板;1022-1023、第二u型加强筋;1024、左衬板;1025、第二螺柱;103、右侧板组件;1031、右侧面板;1032-1033、第三u型加强筋;1034、第三螺柱;1035、右衬板;104、顶板组件;1041、顶面板;1042、第四u型加强筋;1043、第四螺柱;105、底板组件;1051、底面板;1052、第五螺柱;1053、接地块;1054、第五u型加强筋;106、角板铆接用螺栓;107、并柜联接上支架;108、并柜联接侧支架;109、前上板组件;1091、前上面板;1092、充气阀座;1093-1094、第六螺柱;1095、第六u型加强筋;110、前中板组件;1101、前中面板;1102、第七u型加强筋;1103、第七螺柱;111、前下板组件;1111、前下面板;1112、第入u型加强筋;11、下分支b相铜排;12、下分支c相铜排;13、角板组件;14、盖板组件;141、盖板;142、散热片;15、c型套管;16、爆破片组件。

具体实施方式

58.以下结合说明书附图和具体实施例对本发明作进一步描述。

59.如图12所示,本发明实施例的环保型充气柜气室装置,气室由焊接组件及其他部件组成,气室1为主体构架,其余部件按设计方案要求安装于气室内部或外部,具体包括气室1、直动式一体机2、侧并套管3、主母b相铜排4、主母a相铜排5、主母c相铜排6、上分支a相铜排7、上分支b相铜排8、上分支c相铜排9、下分支a相铜排10、下分支b相铜排11、下分支c相铜排12、角板组件13、c型套管15和爆破片组件16;直动式一体机2安装于气室1中前上板109焊接方孔中并固定;侧并套管3分别安装于气室1中左侧板102、右侧板103焊接孔中并固定;主母b相铜排4、主母a相铜排5、主母c相铜排6分别安装于侧并套管3之间并紧固;上分支a相铜排7、上分支b相铜排8、上分支c相铜排9分别安装于主母a相铜排5、主母b相铜排4、主母c相铜排6和1250a直动式一体机2中的三工位机构左侧a、b、c三相连接端;下分支a相铜排10、下分支b相铜排(侧扩)11、下分支c相铜排12分别安装于直动式一体机2中的固封极柱左侧a、b、c三相连接端和环保型c型套管15的a、b、c相上;角板组件13分别焊接于气室1上端两侧;盖板组件14装配分别安装于后板组件101与顶板组件104的方孔中并固定;环保型c型套管15(带验电)安装于前下板组件111的a、b、c三相圆孔中并固定;反拱鳄齿型爆破片组件16安装于后板组件101的下端孔中并固定。

60.在一具体实施例中,气室1的整体结构如图2所示,分别由不同焊接组件拼焊而成箱体状。后板组件101焊接于气室1后部,左侧板组件102焊接于气室1左部,右侧板组件103焊接于气室1右部,顶板组件104焊接于气室1顶部,底板组件105焊接于气室1底部,角板铆接用螺栓106固定于气室1顶部内箱两侧,并柜联接上支架107焊接于气室1的顶板组件104上的四角上,并柜联接侧支架108焊接于后板组件101中间偏上两端位置,前上板组件109焊接于气室1前上端,前中板组件110焊接于气室1前中端,前下板组件111焊接于气室1前下端,衬板112焊接于气室1内部的前中板组件110上。

61.在一具体实施例中,图3为后板组件101的结构图。所有部件材料均采用不锈钢板,具体包括后面板1011、第一u型加强筋1012、1013、第一螺柱1014、1015和1016,其中第一u型加强筋1012、1013分别焊接于后面板1011的上部与下部,提高结构强度,不锈钢焊接用第一螺柱1014、1015和1016,分别焊接于后面板1011如图3的位置上,用于其他部件装配用。

62.在一具体实施例中,图4为左侧板组件102的结构图,所有部件材料均采用不锈钢板,具体包括左侧面板1021、第二u型加强筋1022、1023和左衬板1024,其中第二u型加强筋1022、1023分别焊接于左侧面板1021上,左衬板1024焊接于第二u型加强筋1022、1023上,不锈钢焊接用第二螺柱1025焊接于左侧面板1021三孔周边(均布),用于侧并套管3装配用。

63.在一具体实施例中,图5为右侧板组件103的结构图,所有部件材料均采用不锈钢板,具体包括右侧面板1031、第三u型加强筋1032、1033和第三螺柱1034,其中第三u型加强筋1032、1033分别焊接于右侧面板1031上,右衬板1035焊接于u型加强筋1032、1033上,不锈钢焊接用第三螺柱1034焊接于左侧面板1031三孔周边(均布),用于侧并套管3装配用。

64.在一具体实施例中,图6为顶板组件104的结构图,具体包括顶面板1041、第四u型加强筋1042和第四螺柱1043,其中第四u型加强筋1042分别焊接于顶面板1041方形孔两侧,不锈钢焊接用第四螺柱1043分别焊接于顶面板1041方形孔周边。

65.在一具体实施例中,图7为底板组件105的结构图,具体包括底面板1051、第五螺柱1052、接地块1053和第五u型加强筋1054,其中不锈钢焊接用第五螺柱1052焊接于底面板1051两侧边上,接地块1053焊接于底面板1051右端上,第五u型加强筋1054焊接于底面板1051中心位置。

66.在一具体实施例中,图8为前上板组件109的结构图,具体包括前上面板1091、充气阀座1092和第六螺柱1093、1094,其中充气阀座1092焊接于前上面板1091上部,不锈钢焊接用第六螺柱1093、1094分别焊接于前上面板1091四周边及内孔四周边。

67.在一具体实施例中,图9为前中板组件110的结构图,具体包括前中面板1101、第七u型加强筋1102和第七螺柱1103,其中第七u型加强筋1102焊接于前中面板1101中间位置,不锈钢焊接用第七螺柱1103焊接于前中面板1101两侧边。

68.在一具体实施例中,图10为前下板组件111的结构图,具体包括前下面板1111和第八u型加强筋1112,其中第八u型加强筋1112焊接于前下面板1111下端。

69.在一具体实施例中,图11为盖板组件14的结构图,具体包括盖板141和散热片142,其中散热片142通过螺栓、导热膏分别安装于盖板141的外侧和内侧,用于导出气室1内部元件在工作时产生的热量,确保设备工作正常。

70.本发明的气室1设计根据要求增设加强筋和内部衬板,即强化了气室1结构强度同时屏蔽气室内部尖角毛刺,提高绝缘性能;采用双面散热片,提高散热效率;优化产品部件

形状、合理布局,优化绝缘性能;采用直动式三工位一体化操作机构,提高产品可靠性和减小设备体积;泄压装置于气室1下部,方便在整柜中设计独立泄压通道,既满足泄压要求,同时方便内部配件安装。上述气室1在保证绝缘性能同时,降低了生产制造成本,安装维护更方便。

71.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1