一种电缆户外终端安装工艺的制作方法

本发明涉及户外终端安装,尤其是涉及一种电缆户外终端安装工艺。

背景技术:

1、气体绝缘终端(gas insulated switchgear,简称户外终端),是安装在气体绝缘封闭开关设备(gis)内部,以六氟化硫(sf6)气体为外绝缘的气体绝缘部分的电缆终端。高压户外终端主要由高压电缆、环氧套管、内绝缘结构组成。

2、现有的将电缆安装到户外终端的方案中,大多仅介绍了个主要步骤的粗略流程,大概分为电缆处理、装配应力堆、组装终端三个步骤,但对各步骤的具体工艺细节和要求没有全面的规范,容易使得安装更好地户外终端内受到污染,影响户外终端的性能。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种电缆户外终端安装工艺。

2、本发明的目的可以通过以下技术方案来实现:

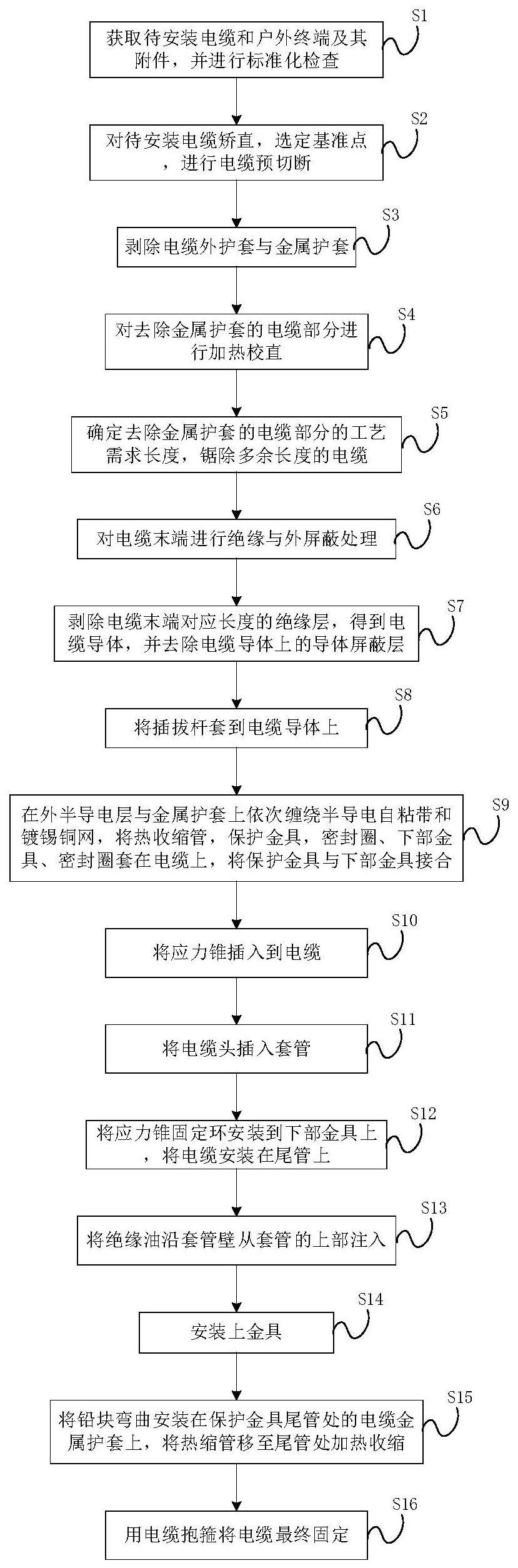

3、一种电缆户外终端安装工艺,包括以下步骤:

4、s1:获取待安装电缆和户外终端及其附件,并进行标准化检查;

5、s2:对待安装电缆矫直,选定基准点,进行电缆预切断;测量套管的长度,测量支持瓷座的安装孔距;

6、s3:刮除电缆外护套表面上的挤包外电极,去除电缆外护套末端上方的外护套,去除金属护套外的沥青,并对金属护套表面沥青进行清洁;由电缆外护套末端向上量取金属护套末端,去除其余金属护套,并对量取的金属护套末端进行表面处理;将金属护套中间段氧化层去除,并在金属护套上涂刷铝焊条,并进行封铅;

7、s4:对去除金属护套的电缆部分进行加热校直;

8、s5:确定去除金属护套的电缆部分的工艺需求长度,锯除多余长度的电缆;

9、s6:电缆末端向的下量取为绝缘屏蔽末端,剥除外半导电屏蔽层,并将剥除后露出的绝缘层末端削成斜坡,打磨露出的绝缘层,并将绝缘层末端打磨为圆整锥面;最后对绝缘层区域进行清洁,并包覆保鲜膜;

10、s7:确定电缆末端绝缘层的剥除需求长度,剥除电缆末端对应长度的绝缘层,得到电缆导体,并去除电缆导体上的隔离物,对线芯表面进行去氧化处理;

11、s8:将插拔杆套到电缆导体上;插拔杆与止动套、电缆绝缘间贴紧,间隙不大于3mm;随后开始压接,压接确保电缆线芯与接管连接处充分可靠的压接,达到足够压缩比;打磨插拔杆外部的压接毛刺;

12、s9:在外半导电层与金属护套上依次缠绕半导电自粘带和镀锡铜网,在铜扎丝锁紧处涂抹焊锡膏后使用电洛铁焊接,铜网绑扎焊接部分做镀锡打底处理;将支持瓷座安装在架台上,安装下部金具和保护金具,将热收缩管,保护金具,密封圈、下部金具、密封圈套在电缆上,将下部金具安装到支持磁座上,清洁保护金具的法兰面和密封圈,均匀涂抹薄薄一层硅脂到密封圈上,压入到保护金具的密封槽中,将保护金具与下部金具接合;

13、s10:将清洁干净的导向头套入线芯,将应力锥内表面、绝缘层外表面、外半导电层外表面擦拭干净并吹干,在电缆绝缘体表面和应力锥的内面涂抹薄薄一层硅油后,将应力锥插入到电缆规定的尺寸位置;

14、s11:在注意电缆容许弯曲半径的同时,将电缆头插入套管;

15、s12:将应力锥固定环安装到下部金具上,将电缆安装在尾管上;

16、s13:将绝缘油沿套管壁从套管的上部注入;

17、s14:安装上金具,安装上金具,将上金具的法兰保护器的螺杆一端拧入尾管接地排一侧的固定法兰侧孔处,另一端与接地端子一起固定在尾管的接地排上;

18、s15:将铅块弯曲安装在保护金具尾管处的电缆金属护套上,在尾管底部与外护套之间依次用防水带绕包形成密封层,将热缩管移至尾管处加热收缩;

19、s16:固定电缆,用电缆抱箍将电缆最终固定;再把已压接好接地线并密封好的接地端子,固定在尾管的接地排上,按电缆线路设计要求连接好与终端尾管接地相连的保护接地箱或直接接地箱。

20、进一步地,步骤s1中的所述标准化检查包括:

21、作业环境检查:

22、安装时避免在下雨、潮湿、粉尘飞扬、腐蚀性气体及低温的环境下进行;

23、作业环境的温度应控制在5℃~30℃,湿度小于70%,清洁度使得在光下无可见粉尘;

24、若作业环境不符合要求,则采取搭建工棚、空气净化、空调控温控湿措施;

25、材料与部件检查:

26、开箱前确认产品包装是否完好,有无进水受潮现象;

27、确认套管表面无磕碰损坏;

28、确认导体引出棒和保护金具部件数量齐全、孔径匹配、金属表面无变形,接触面平整光滑;

29、检查应力锥包装完好,应力锥的包装膜需要在套入电缆时方可拆除;确认部件型号与电缆匹配;应力锥表面外观检查应无光滑无开裂、毛刺、气泡凹坑缺陷;不同电压等级电缆截面与电缆绝缘外径、应力锥内径需匹配;应力锥及绝缘带材的仓储均符合温湿度要求,在存储期限内使用,避免绝缘性能下降;绝缘带应确保其电气性能符合高压附件安装要求,且确保运行中不会发生溶胀现在保证带材性能稳定;

30、支持瓷座确认部件数量齐全,无破损、裂痕现象;

31、上部金具、防晕罩、应力锥固定环、固定端子、接地端子金属表面无变形,接触面平整光滑;

32、“o”型密封圈的密封性,表面应光滑无开裂、气泡、分层、毛刺、气孔、砂眼缺陷,尺寸应符合配套参数要求;

33、电缆设备检查:

34、护层、本体绝缘电阻试验结果满足国网上海市电力公司技术要求,电缆满足弯曲半径≥20*电缆直径工艺要求,检查电缆线芯无受潮;

35、检查电缆绝缘偏心度小于5%;

36、检查电缆相位正确;

37、平台支架终端支架牢固,四边呈直线,终端平面水平工整,孔径匹配,使用铁磁性材料不得形成闭合回路。

38、进一步地,步骤s3中,对金属护套进行处理,使得金属护套端口外翻,呈喇叭口状,并对喇叭口状的金属护套端口的尖角毛刺圆磨处理;同时使得金属护套断口处保留阻水缓冲带;

39、在金属护套上涂刷铝焊条的过程具体为:在金属护套上选取铝焊条涂刷范围,进行预热,用铝焊条均匀涂刷,然后再用铅条均匀涂抹并压实;在封铅位置再次进行加热,同时加热铅焊条,均匀的涂抹在封铅位置;

40、所述封铅后形成的底铅厚度为填满波谷后+3-5mm并小于尾管内径尺寸,搪底铅时温度不应过高,总时间应小于20min。

41、进一步地,步骤s4中,对金属护套的电缆部分进行加热校直的过程具体为:通过加热校直装置对金属护套的电缆部分进行加热,在加热带中部放置测温传感器,并在加热带最外层搭接绕包保温带,进行在75-85℃温度范围内4-6小时的连续加热;然后去除电缆加热区域的外附件,进行人工调直,然后用角铝对电缆加热区域最弯方向固定校直电缆,在自然冷却到室温并冷却不低于4小时后,拆除角铝;

42、加热校直完成后用皮尺靠近电缆绝缘屏蔽层进行检查,中间最大缝隙不应大于2mm,否则重新加热2~3h校直至检查合格为止。

43、进一步地,步骤s5中,所述打磨过程中,采用不同等级的砂纸依次打磨,直至形成圆整锥面,打磨过程中不断在轴向和圆周方向快速移动砂纸,避免在局部位置长时间打磨而形成绝缘表面凹陷;打磨过程中,对不被打磨的外半导电屏蔽层部分绕包保鲜膜进行保护;

44、打磨过程中控制电缆的绝缘直径不小于标称值,电缆绝缘直径大于应力锥内径1~4mm之间,且打磨后的绝缘表面粗糙度控制在ra1.6及以下,确认圆正度偏差不大于0.5mm,粗糙度不大于1.2um。

45、进一步地,步骤s11中在安装套管前,检查套管的内表面,确认无损伤后,用沾有酒精的清洁巾擦拭,使用热风枪干燥套管内表面;

46、在电缆头插入到套管尽头后,向外拉电缆以确认电缆头完全插入并固定。

47、进一步地,步骤s12中在将应力锥固定环安装到下部金具上前,清洁下部金具的法兰面和密封圈,均匀涂抹薄薄一层硅脂到密封圈上,将其压入到下部金具的密封槽中。

48、进一步地,步骤s15还包括:将铅块弯曲安装在保护金具尾管处的电缆金属护套上,封铅过程中单侧封铅厚度不小于12mm,外形为苹果状;整个封铅过程的温度控制在120℃-140℃之间。

49、进一步地,步骤s15中,热缩管的两端用防水绝缘带和pvc胶带半叠绕包具体为:在热缩管两端缠绕防水带,并同向缠绕2个往复,同时使得防水带100%拉伸;然后在防水带表面卷缠粘性pvc带,并同向缠绕2个往复,同时使得pvc带100%拉伸。

50、进一步地,步骤s15中,对热缩管加热收缩具体为,采用热风枪或液化气喷枪对热缩管进行加热,加热时应从一端向另一端缓慢均匀加热,或者从中间向两端加热,确保内层胶均能受热来与接触面粘合,并在热缩管端部形成溢胶。

51、与现有技术相比,本发明具有以下优点:

52、(1)本发明对电缆户外终端安装整个过程进行了规范,提出进行标准化检查、电缆表面清洗和标记、剥除电缆外护套与金属护套、电缆加热校直与锯除、电缆绝缘层末端打磨、电缆导体上导体屏蔽层的去除、压接插拔杆、电缆末端焊接镀锡铜网、安装应力锥、插入套管、插入尾管、注入绝缘油、安装上金具、金属护套封铅、尾管处安装热缩管、尾管接地的整个流程线的处理详细步骤和技术规范,保证了对电缆与户外终端的可靠安装,并确保了后续的产品使用性能。

53、(2)本发明对电缆及户外终端附件提出了标准化的检查方案,对作业环境、材料与部件以及电缆设备等作出了明确到具体数字的要求和规范,更有利于实现标准化的电缆户外终端安装工艺,确保后续安装过程的可靠性。

54、(3)本发明对金属护套的封铅处理、加热校直、打磨过程等都从各个角度提出了具体的工艺要求,确保了安装过程中各步骤的完成质量。

- 还没有人留言评论。精彩留言会获得点赞!