一种内嵌式分段斜极永磁电机转子铁心制造装置及方法与流程

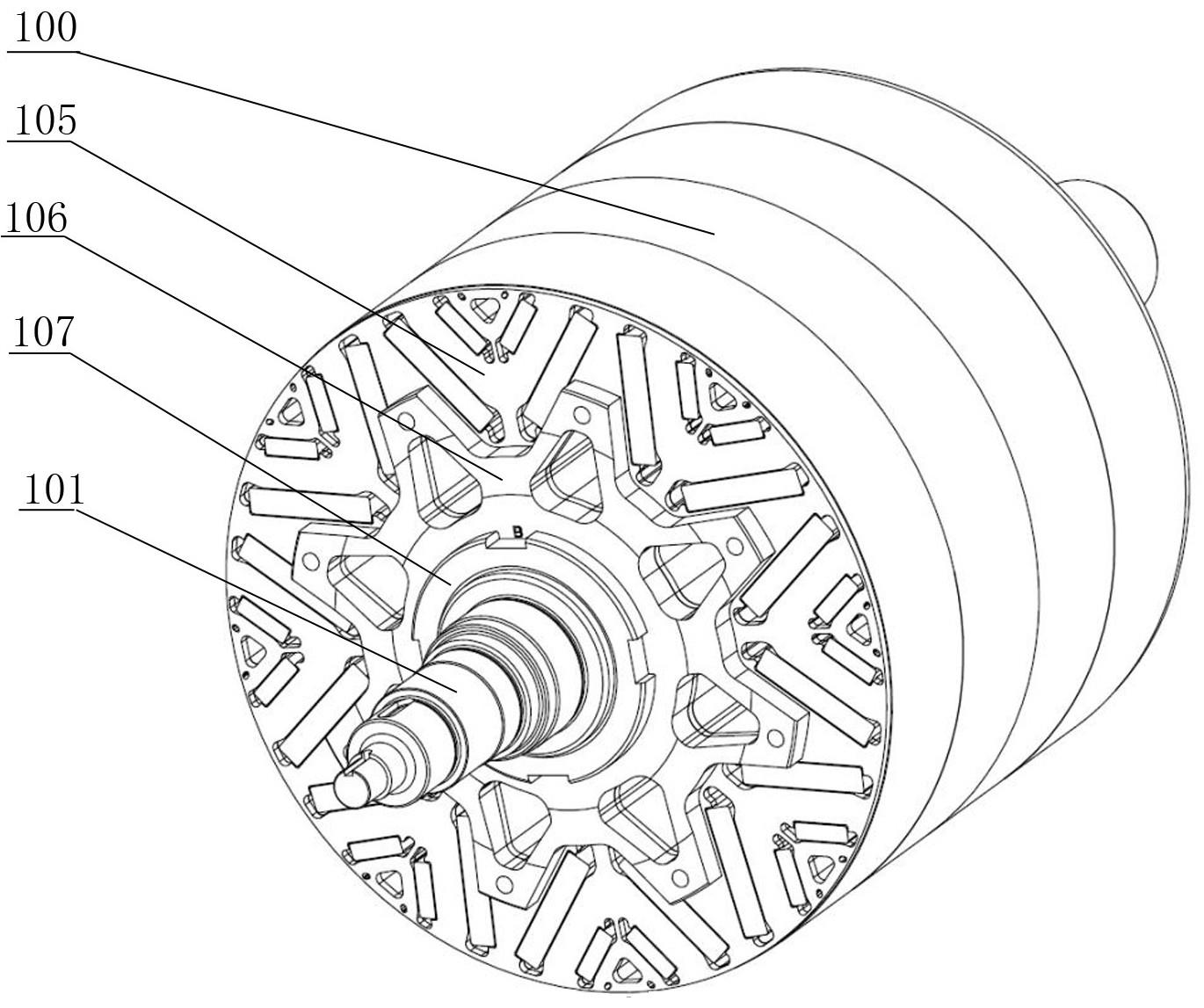

本发明属于永磁同步牵引电机,涉及内嵌式分段斜极永磁电机转子装配,具体为一种分段斜极永磁电机转子铁心叠压、内嵌式磁钢装配、转子灌胶同步进行的专用制造装置及方法。

背景技术:

1、永磁同步牵引电机具有结构简单、体积小、质量轻和高效节能等优点,在各个领域得到广泛应用。但是由于齿槽效应、非正弦性磁场的影响,永磁同步电机一般都有较大的齿谐波、齿槽转矩和转矩脉动,影响电机性能,同时会产生较大的振动和噪声。基于此,研究采用定子斜槽或转子斜极结构来消除齿谐波、齿槽转矩和转矩脉动。

2、目前申请人研发的永磁同步电机通常采用定子斜槽结构,转子斜极结构尚属首次应用。如图2所示,该电机分段斜极转子其冲片键槽与磁钢槽中心偏转θ角度,叠片时通过转轴上的键与冲片键槽定位,每极通过冲片正、反叠片,实现转子分段斜极铁心叠压,磁钢为内嵌式结构,磁钢需内置于每极铁心的磁钢槽中,磁钢装配后需用密封胶进行灌封固定。因转子为斜极结构,每段铁心的磁钢槽之间相互遮挡干涉,无法像直槽转子整体叠压完成后进行磁钢装配及磁钢灌胶。

3、现有的技术方案为,将转子沿轴向方向拆分成若干段转子铁心单元进行制造,转子冲片采用扣点结构,每段转子铁心依靠冲片上的扣点先叠成一个转子单元,在每个转子铁心单元的磁钢槽中装入磁钢并倒入密封胶灌封固定,最终将所有转子铁心单元通过正、反装配,热套拼装于转轴上,进而完成分段斜极内嵌式永磁转子装配。现有的技术方案存在的缺点,一:采用扣点结构的转子冲片,模具制造周期长、费用高,样机试制时投入精力、费用较大,且较普通结构冲片冲制时难度高、废品率高;二:每个铁心单元需制作专用的叠压工装进行叠压,制造工序繁琐;三:每个铁心单元磁钢装配完成后与转轴装配时,冲片轴孔与转轴外径一般为过盈配合,铁心单元为一个整体且已装配磁钢,无法采用冷压方式直接将铁心单元压入转轴,需采用热套铁心单元方式进行拼装,磁钢经高温加热后会出现一定程度不可逆的磁通损失,密封胶也会出现融化流失现象,影响产品性能。

技术实现思路

1、本发明目的是设计一种专用的分段斜极内嵌式永磁转子装配装置,快速完成分段斜极转子冲片叠片、铁心叠压、磁钢装配及磁钢灌胶四道工序的一体化作业,缩短作业时间,提高作业效率。

2、本发明是采用如下技术方案实现的:

3、一种内嵌式分段斜极转子铁心的制造装置,包括底座,所述底座上安装下压板,所述下压板中部一体设有凸座,所述凸座的内腔孔与底座的中央孔同轴连通;所述下压板上位于凸座外周均匀安装有一圈顶高螺杆;所有顶高螺杆上共同支撑有垫板,所述垫板中央开设有用于一侧转子压板穿过的压板适配槽。

4、还包括校平样板、叠片压板、磁钢装配工装及上压板;所述校平样板在使用时装配于垫板上方,所述校平样板通过紧固螺钉将一侧转子压板与下压板的凸座紧固后,所述垫板在其下方顶高螺杆支撑作用下与校平样板无间隙贴合;所述叠片压板在使用时装配于垫板上方,并在叠片压板施加向下的压力;所述磁钢装配工装在使用时装配于垫板上方,并在磁钢装配工装施加向下的压力;所述上压板在使用时装配于垫板上方,并在上压板施加向下的压力。

5、装配时,所述转轴上装配铁心键,所述一侧转子压板通过热套装配至转轴底部轴肩,所述转轴底部插入下压板上凸座的内腔孔后其上轴肩支撑放置于凸座的台阶槽。

6、进一步优选的,压力采用油缸提供,具体结构如下:

7、所述下压板上位于凸座外周均匀安装有一圈油缸,所述垫板上开设有放置油缸的卡槽;所述叠片压板上对应于油缸位置开设有拉杆过孔ⅰ,每个拉杆过孔ⅰ内穿过拉杆,所述拉杆下端与对应的油缸连接,所述拉杆上部套装加压套筒后旋入锁紧螺母。同理,所述磁钢装配工装上对应于油缸位置开设有拉杆过孔ⅲ,每个拉杆过孔ⅲ内穿过拉杆,所述拉杆下端与对应的油缸连接,所述拉杆上部套装加压套筒后旋入锁紧螺母。上压板上对应于油缸位置开设有拉杆过孔ⅳ,每个拉杆过孔ⅳ内穿过拉杆,所述拉杆下端与对应的油缸连接,所述拉杆上端旋入锁紧螺母。

8、进一步优选的,压力采用油压机提供,具体结构如下:

9、所述叠片压板上均匀开设有拉杆过孔ⅰ,所述垫板上均匀开设有拉杆过孔ⅱ,对应的拉杆过孔ⅰ和拉杆过孔ⅱ内穿设有拉杆;所述拉杆下端与下压板固定连接,所述拉杆上部套装加压套筒后旋入锁紧螺母;所述底座位于油压机下工作台,所述叠片压板上放置压筒,所述油压机上工作台通过压筒向叠片压板施加向下的压力后拧紧锁紧螺母。同理,所述磁钢装配工装上均匀开设有拉杆过孔ⅲ,所述垫板上均匀开设有拉杆过孔ⅱ,对应的拉杆过孔ⅲ和拉杆过孔ⅱ内穿设有拉杆;所述拉杆下端与下压板固定连接,所述拉杆上部套装加压套筒后旋入锁紧螺母;所述底座位于油压机下工作台,所述磁钢装配工装上放置压筒,所述油压机上工作台通过压筒向磁钢装配工装施加向下的压力后拧紧锁紧螺母。

10、所述上压板上均匀开设有拉杆过孔ⅳ,所述垫板上均匀开设有拉杆过孔ⅱ,对应的拉杆过孔ⅳ和拉杆过孔ⅱ内穿设有拉杆;所述拉杆下端与下压板固定连接。所述上压板下表面设有放置另一侧转子压板的台阶槽,所述另一侧转子压板装配于转轴上部后通过台阶槽的中央孔旋入圆螺母。所述底座位于油压机下工作台,所述上压板上依次放置紧螺母工装和压筒,所述油压机上工作台通过压筒向上压板施加向下的压力后,所述圆螺母通过紧螺母工装紧固。

11、本发明的技术关键点为:转子叠压与磁钢装配灌胶同步制造、无扣点结构冲片的斜极转子铁心叠压、立式磁钢装配、保压磁钢灌胶、轴向工艺压力确定、斜极转子一体式机构、转子铁心斜极制造、油缸式转子铁心加压保压机构、油压机式转子铁心加压保压机构、磁钢灌胶防漏液机构。

12、(1)转子叠压与磁钢装配灌胶同步制造:每极铁心单元进行叠压、磁钢装配、磁钢灌胶三步工序完成后再进行下一极铁心单元制造,此方案每极铁心单元叠压完成后,铁心单元保压状态下同步进行磁钢装配与磁钢灌胶,磁钢装配及灌胶前后铁心单元压力稳定,铁心单元轴向及周向无相对位移,可保证磁钢完整无破损。

13、(2)无扣点结构冲片的斜极转子铁心叠压:铁心单元叠压采用常温下配合风动叠压器将冲片直接叠在转轴上,底部使用顶高螺杆使垫板贴紧铁心,最后通过油缸多次预压、最终加压的方案,保证铁心齿部无变形及铁心密实度的同时,避免了后期每个铁心单元装配时,因过盈配合需对铁心及磁钢加热造成磁钢磁通损失、密封胶融化流失的情况。

14、(3)立式磁钢装配:磁钢采用立式装配,同时在顶部采用磁钢拉紧工装,从两侧灌胶槽拉紧磁钢底部,避免磁钢装配时磁钢快速吸入铁心造成破损,保证磁钢顺利、缓慢、完整的装配到位。

15、(4)保压磁钢灌胶:因需满足铁心叠压系数≥0.97要求,磁钢灌胶时,使用一通四立式油缸(或者油压机)配合磁钢装配工装拉紧铁心,油缸压力选取叠片时相同压力参数,保压状态下进行磁钢灌胶,保证密封胶无外漏现象的同时,保证铁心叠压系数。

16、(5)轴向工艺压力确定:在铁心叠压系数要求的前提下,考虑每极转子冲片与转轴直接装配时因过盈配合产生的摩擦力、每张转子冲片之间毛刺的影响、铁心加压泄压前后对磁钢和密封胶的影响、铁心单元下一极制造时对上一极铁心单元压力的影响,确定铁心预压压力、磁钢装配保压压力、磁钢灌胶保压压力,保证三者压力一致,最终选取压力适宜的油缸。

17、(6)斜极转子一体式制造:将转子冲片叠片、铁心加压、磁钢装配、磁钢灌胶四道工序的多个工装合为一体,实现斜极转子的叠片、加压、磁钢装配及灌胶同步制造,方便操作、简化制造工序,提高制造质量。底座和下压板通过螺栓相连,对该装置起到支撑固定的作用。叠片压板和磁钢装配工装的拉杆孔为腰形圆弧孔,保证配合转子冲片正反叠片时可顺利通过拉杆。顶高螺杆与下压板相连,通过调整顶高螺杆将垫板与校平样板贴合,确保叠片过程中垫板与转子冲片完全贴合,防止磁钢灌胶时密封胶从铁心底部泄漏。加压装置采用一通四立式油缸(或者油压机),配合顶部螺母、加压垫筒、叠片压板或磁钢装配工装,实现叠片加压的均匀性、一致性。

18、(7)转子铁心斜极制造:包括叠片压板、磁钢装配工装。制造第一极铁心单元时,使用叠片压板(正面朝上)配合风动叠压器,将转子冲片(正面朝上)少量、多次叠入转轴,通过铁心加压保压机构完成加压后,使用磁钢装配工装(正面朝上)将铁心保压进行磁钢装配、磁钢灌胶;制造第二极铁心单元时,将转子冲片、叠片压板、磁钢装配工装放置时反面朝上,重复第一极铁心单元制造步骤,实现转子铁心斜极。

19、(8)油缸式转子铁心加压保压机构:铁心加压机构以底座、下压板支撑固定,铁心叠片进行加压时,使用叠片压板,配合顶部锁紧螺母、加压垫筒、一通四立式油缸,保证与转子冲片最大接触面积的同时,实现叠片加压的均匀性、一致性;磁钢装配、磁钢灌胶时,将叠片压板替换为磁钢装配工装,同时配合顶部锁紧螺母、加压垫筒,一通四立式油缸,保压状态下完成磁钢装配、磁钢灌胶,实现磁钢装配前后、磁钢灌胶前后铁心压力不变,最大程度降低磁钢破损、密封胶泄漏开裂的风险。

20、(9)油压机式转子铁心加压保压机构:施压装置由油缸调整为油压机,使用方法、功能及效果与油缸式铁心加压保压机构一致。

21、(10)磁钢灌胶防漏液机构:磁钢灌胶防漏液机构以底座、下压板支撑固定,使用螺钉将校平样板、一侧转子压板与下压板紧固,通过顶高螺杆轻轻顶起垫板,与校平样板贴合无间隙后紧固顶高螺杆上的定位螺母,最后拆除校平样板,确保垫板与转子冲片完全贴合,防止密封胶从铁心底部泄漏。

22、基于上述装置的一种内嵌式分段斜极转子铁心的制造方法,包括铁心叠压方案、磁钢装配方案、磁钢灌胶方案。(1)铁心叠压方案:使用风动叠压器将冲片直接叠入转轴,每极冲片叠片完成后,使用一通四立式油缸(或油压机),配合叠片压板及不同长度的加压垫筒,对每极铁心单元均匀地进行预压、加压,减小转子冲片毛刺,保证铁心单元叠压系数。(2)磁钢装配方案:磁钢装配采用立式装配方式,每段铁长检测合格后,将叠片压板更换为专用磁钢装配工装,使用油缸(或者油压机)对铁心单元进行轴向加压、保压,该磁钢装配工装采用不锈钢材质,配合磁钢拉紧工装,保证磁钢能够顺利且缓慢的装入铁心磁钢槽,避免挤压、碰撞造成磁钢破损。(3)磁钢灌胶方案:铁心叠片前底部安装工装垫板,灌胶前使用顶高螺杆将挡板与底部转子冲片贴紧,铁心单元上、下两端面同时处于保压状态,此时进行磁钢灌胶,可保证密封胶无外漏现象,密封胶凝固后可将每极转子冲片和磁钢连接为一个密实的整体,实现叠压系数≥0.97要求。

23、制造方法具体包括如下步骤:

24、1)、将底座、下压板、顶高螺杆通过螺栓组装连接在一起。

25、2)、将铁心键装配于转轴上,再将一侧转子压板加热后装配于转轴底部轴肩,竖向放入下压板的凸座内。

26、3)、圆周方向调整转轴,使一侧转子压板的通风孔与下压板的凸座端面上螺孔对齐,放置校平样板,使用紧固螺钉将校平样板、一侧转子压板与下压板的凸座紧固。

27、4)、将顶高螺杆顶起保证垫板与校平样板贴合无间隙后,紧固顶高螺杆上的定位螺母,最后拆除校平样板。

28、5)、沿转轴放置10-15张转子冲片,转子冲片正面朝上,使用风动叠压器将转子冲片压至转轴中。

29、6)、继续叠片至第一极规定高度,正面朝上放置叠片压板,并在拉杆上套装加压垫筒,紧固锁紧螺母后,启动油缸(或者油压机)进行预压、加压力f,保压状态下测量铁心长度。

30、7)、根据测量结果,调整铁心长度(为保证磁钢装配后,磁钢不承受下一极铁心向下施加的压力,铁心长度需大于磁钢高度),将叠片压板替换为磁钢装配工装,磁钢装配工装正面朝上,并在拉杆上套装加压垫筒,紧固锁紧螺母后;①(代表油缸式,下同)启动油缸进行加压力f并保压,保压状态下使用磁钢拉紧工装,将磁钢装入铁心磁钢槽中;或者,②(代表油压机式,下同)在磁钢装配工装上放置压筒,启动油压机进行预压、加压力f,保压状态下使用力矩扳手紧固锁紧螺母后泄压,将加压压力转化为拉杆紧固力矩,拆除压筒,保压状态下使用磁钢拉紧工装,将磁钢装入铁心磁钢槽中。

31、8)、保压状态下,待所有磁钢装配完成后,将配比好的密封胶灌入磁钢两侧的槽中,灌满胶后静置,直至密封胶固化;①油缸泄压,拆除锁紧螺母、加压垫筒、磁钢装配工装;或者,②重新放置压筒,启动油压机加压,加压状态下拆除锁紧螺母、加压垫筒,然后油压机泄压,最后拆除磁钢装配工装;第一极转子铁心单元装配完成。

32、9)、第二极铁心单元装配时,将转子冲片、叠片压板、磁钢装配工装放置时反面朝上,其余执行步骤5)~8),实现转子斜极;

33、10)、后续铁心单元装配,按斜极要求,重复步骤5)~8)或步骤9),直至整台铁心单元制造完成;

34、11)、铁心顶部放置另一侧转子压板后套装入转轴,并旋入圆螺母,在另一侧转子压板上放置上压板(另一侧转子压板位于上压板的台阶槽内,圆螺母暴露于台阶槽的中央孔中);①预紧拉杆上的锁紧螺母,启动油缸进行施加压力f,保压状态下使用紧螺母工装紧固圆螺母;或者,②首先在上压板放置紧螺母工装,然后放置压筒,启动油压机进行施加压力f,保压状态下使用紧螺母工装紧固圆螺母(此时压筒上开有窗口,用于旋转紧螺母工装)。

35、12)、油缸或者油压机泄压,拆除螺母及所有工装。最后,两端转子永磁体档板与两侧的转子压板紧固,斜极转子制造完成。

36、本发明所述装配装置及方法能满足对斜极转子铁心装配制造要求,具有如下优点:

37、1、该制造方法可以实现无扣点结构转子冲片的斜极铁心制造,解决斜极铁心无法分成单个转子单元制造时,因磁钢槽遮挡导致磁钢无法装配、无法灌胶的难题。

38、2、该制造装置大幅降低了叠压、磁钢装配及磁钢灌胶的操作难度,省去了转子铁心制造每道工序更换工装的过程,实现了斜极转子叠压、磁钢装配及灌胶同步制造,提高了电机质量。

39、3、该制造装置可以应用在该系列电机不同铁心长度、不同斜极数量的转子叠压、磁钢装配及灌胶,实现了一胎多用,节省了专用工装的制作周期和制造成本。

40、本发明设计合理,具有很好的实际应用价值。

- 还没有人留言评论。精彩留言会获得点赞!