一种环保型电力电缆保护管及其制备方法与流程

1.本发明涉及电力电缆保护管技术领域,具体为一种环保型电力电缆保护管及其制备方法。

背景技术:

2.聚丙烯具有透明度高、无毒、易加工、吸湿性低、抗冲强度高、耐化学腐蚀、电绝缘性好及性价比高等优点,用其制作的聚丙烯管材是一种绿色建材,具有卫生、无毒、质量轻、耐腐蚀、不结垢、保温节能及使用寿命长等优点,现有的电缆保护管多采用聚丙烯材料制得,在使用时,还存在耐候性及耐磨性性能较弱的问题,同时保护管与保护管之间的连接多通过热熔焊接的形式进行,现场操作繁琐,加大了工作量,同时热熔焊接消耗了大量的电能,使用不够环保。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种环保型电力电缆保护管及其制备方法,解决了现有的电缆保护管耐候性及耐磨性性能较弱,同时保护管与之间的连接多通过热熔焊接的形式进行,消耗了大量的电能,使用不够环保的问题。

4.为实现以上目的,本发明通过以下技术方案予以实现:一种环保型电力电缆保护管,包括保护管本体和密封体,所述保护管本体包括管身,所述管身的一端设置有扩径端,所述扩径端的内径与所述管身的另一端外径一致,所述管身的另一端端口处设置有环槽;

5.所述密封体包括密封环,所述密封环的外部能够适配并嵌入环槽的内部,所述密封环的外部一周设置有环带,所述密封环与环带一体成型。

6.优选的,所述保护管本体包括以下重量份的材料:聚丙烯90-100份、三聚氰胺甲醛树脂10-16份、聚四氟乙烯5-15份、陶瓷纤维10-19份、顺丁橡胶20-30份、碳酸钙20-40份、液体氯化石蜡30-37份、抗氧剂0.8-1.6份。

7.优选的,所述保护管本体包括以下重量份的材料:聚丙烯95-100份、三聚氰胺甲醛树脂10-15份、聚四氟乙烯10-15份、陶瓷纤维10-15份、顺丁橡胶25-30份、碳酸钙20-25份、液体氯化石蜡30-35份、抗氧剂0.8-1.5份。

8.优选的,所述密封体包括以下重量份的材料:丁腈橡胶50-70份、顺丁橡胶10-25份、活性剂3-7份、脱模剂1.5-3份、增塑剂2.5-4份、防老剂1-2.5份、硫化剂1.5-3份。

9.优选的,所述密封体包括以下重量份的材料:丁腈橡胶50-60份、顺丁橡胶10-20份、活性剂3-5份、脱模剂1.5-2份、增塑剂2.5-3份、防老剂1-2份、硫化剂2-3份。

10.优选的,一种环保型电力电缆保护管的制备方法,包括以下步骤:

11.s1、将顺丁橡胶与碳酸钙充分混合,干燥,而后粉碎至平均粒径400-450μm,制得第一备用料;

12.s2、将三聚氰胺甲醛树脂、聚四氟乙烯、液体氯化石蜡充分混合,而后将聚丙烯尽数投入并保温搅拌1-1.5h,温度条件为85-90℃,制得第二备用料;

13.s3、将制得的第一备用料、第二备用料分批次投入同一搅拌釜中,并保温加热,保温条件为70-80℃,而后加入陶瓷纤维、抗氧剂充分混合,而后升温至900-990℃,并保温2-2.5h,保温结束后徐徐冷却至125-135℃,并造粒,平均粒径500-600μm,制得第三备用料;

14.s4、将制得的第三备用料升温至85-95℃,而后送入双螺杆挤出机,熔融挤出、分割,制得保护管本体坯料,将保护管本体坯料在180-200℃的保温环境条件下转移,而后将一棒状模具自保护管本体坯料的一端端口内插入,其中,插入深度2-2.5cm,棒状模具外径与管身的外径一致,冷却成型后形成扩径端;

15.s5、将s4中加工完毕的保护管本体坯料置于车床上,对保护管本体坯料的另一端口进行钻切,加工形成环槽,制得保护管本体成品;

16.s6、将丁腈橡胶、顺丁橡胶、活性剂、脱模剂、增塑剂、防老剂、硫化剂充分混合;

17.s7、将s6中混合后的材料在50-60℃的温度条件下进行混炼,而后将混炼完毕的材料进行模压操作,其中,温度条件为190-200℃、时间为330-335s、压力为15.5mpa,制得密封体。

18.本发明提供了一种环保型电力电缆保护管及其制备方法。具备以下有益效果:

19.1、本发明通过管身的两端相配合,从而能够实现多个保护管本体之间的快速衔接,对于现场施工来说省去了大量的热熔焊接的操作,从而达到了节能环保的目的,操作也更加容易,提高了使用工作的效率,其次,通过密封环与环槽的配合,能够实现密封体与保护管本体之间的快速安装,进一步,当一根管身的一端插入另一根管身的另一端的扩径端的内部时,通过密封环、环带与扩径端的内壁之间的紧贴配合,从而提高了优良的连接处的密封性能,从而延长了使用寿命,进一步体现了环保的理念。

20.2、本发明通过三聚氰胺甲醛树脂、聚四氟乙烯、陶瓷纤维对聚丙烯的改性,使得本保护管的耐候性、耐磨性的性能有了较大的提升,通过碳酸钙的加入,进一步提高了本保护管的使用寿命,而液体氯化石蜡的加入则提高了本保护管的内壁光滑性能,便于使用中的线缆穿管,从而降低了磨损,延长了使用寿命,进一步体现了环保的理念,使用便捷。

附图说明

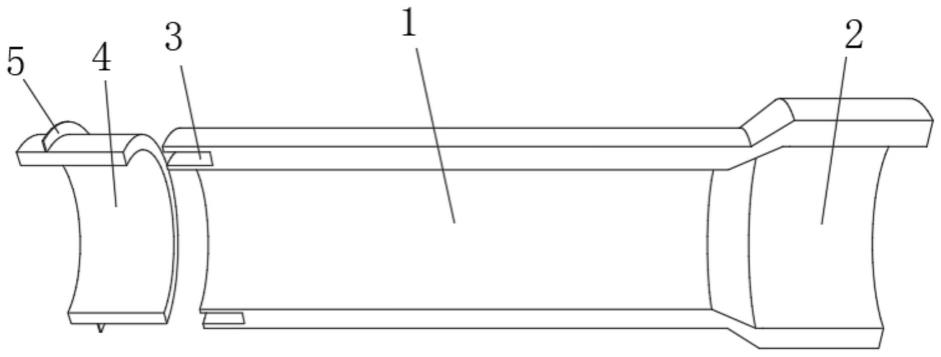

21.图1为本发明的结构示意图;

22.图2为本发明的制备方法示意图。

23.其中,1、管身;2、扩径端;3、环槽;4、密封环;5、环带。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例一:

26.如图1-2所示,本发明实施例提供一种环保型电力电缆保护管,包括保护管本体和密封体,保护管本体包括管身1,管身1的一端设置有扩径端2,扩径端2的内径与管身1的另一端外径一致,管身1的另一端端口处设置有环槽3;

27.密封体包括密封环4,密封环4的外部能够适配并嵌入环槽3的内部,密封环4的外部一周设置有环带5,密封环4与环带5一体成型。

28.具体的,保护管本体包括以下重量份的材料:聚丙烯90-100份、三聚氰胺甲醛树脂10-16份、聚四氟乙烯5-15份、陶瓷纤维10-19份、顺丁橡胶20-30份、碳酸钙20-40份、液体氯化石蜡30-37份、抗氧剂0.8-1.6份。

29.进一步,保护管本体包括以下重量份的材料:聚丙烯95份、三聚氰胺甲醛树脂10份、聚四氟乙烯10份、陶瓷纤维10份、顺丁橡胶25份、碳酸钙20份、液体氯化石蜡30份、抗氧剂0.8份。

30.具体的,密封体包括以下重量份的材料:丁腈橡胶50-70份、顺丁橡胶10-25份、活性剂3-7份、脱模剂1.5-3份、增塑剂2.5-4份、防老剂1-2.5份、硫化剂1.5-3份。

31.进一步,密封体包括以下重量份的材料:丁腈橡胶50份、顺丁橡胶10份、活性剂3份、脱模剂1.5份、增塑剂2.5份、防老剂1份、硫化剂2份。

32.本实施例中,通过管身1的两端相配合,从而能够实现多个保护管本体之间的快速衔接,对于现场施工来说省去了大量的热熔焊接的操作,从而达到了节能环保的目的,操作也更加容易,提高了使用工作的效率,其次,通过密封环4与环槽3的配合,能够实现密封体与保护管本体之间的快速安装,进一步,当一根管身1的一端插入另一根管身1的另一端的扩径端2的内部时,通过密封环4、环带5与扩径端2的内壁之间的紧贴配合,从而提高了优良的连接处的密封性能,从而延长了使用寿命,进一步体现了环保的理念。

33.本实施例中,通过三聚氰胺甲醛树脂、聚四氟乙烯、陶瓷纤维对聚丙烯的改性,使得本保护管的耐候性、耐磨性的性能有了较大的提升,通过碳酸钙的加入,进一步提高了本保护管的使用寿命,而液体氯化石蜡的加入则提高了本保护管的内壁光滑性能,便于使用中的线缆穿管,从而降低了磨损,延长了使用寿命,进一步体现了环保的理念,使用便捷。

34.进一步,本实施例还提供了一种环保型电力电缆保护管的制备方法,包括以下步骤:

35.s1、将顺丁橡胶与碳酸钙充分混合,干燥,而后粉碎至平均粒径400-450μm,制得第一备用料;

36.s2、将三聚氰胺甲醛树脂、聚四氟乙烯、液体氯化石蜡充分混合,而后将聚丙烯尽数投入并保温搅拌1-1.5h,温度条件为85-90℃,制得第二备用料;

37.s3、将制得的第一备用料、第二备用料分批次投入同一搅拌釜中,并保温加热,保温条件为70-80℃,而后加入陶瓷纤维、抗氧剂充分混合,而后升温至900-990℃,并保温2-2.5h,保温结束后徐徐冷却至125-135℃,并造粒,平均粒径500-600μm,制得第三备用料;

38.s4、将制得的第三备用料升温至85-95℃,而后送入双螺杆挤出机,熔融挤出、分割,制得保护管本体坯料,将保护管本体坯料在180-200℃的保温环境条件下转移,而后将一棒状模具自保护管本体坯料的一端端口内插入,其中,插入深度2-2.5cm,棒状模具外径与管身1的外径一致,冷却成型后形成扩径端2;

39.s5、将s4中加工完毕的保护管本体坯料置于车床上,对保护管本体坯料的另一端口进行钻切,加工形成环槽3,制得保护管本体成品;

40.s6、将丁腈橡胶、顺丁橡胶、活性剂、脱模剂、增塑剂、防老剂、硫化剂充分混合;

41.s7、将s6中混合后的材料在50-60℃的温度条件下进行混炼,而后将混炼完毕的材

料进行模压操作,其中,温度条件为190-200℃、时间为330-335s、压力为15.5mpa,制得密封体。

42.实施例二:

43.本发明实施例提供另一种环保型电力电缆保护管,包括保护管本体和密封体。

44.具体的,保护管本体包括以下重量份的材料:聚丙烯90-100份、三聚氰胺甲醛树脂10-16份、聚四氟乙烯5-15份、陶瓷纤维10-19份、顺丁橡胶20-30份、碳酸钙20-40份、液体氯化石蜡30-37份、抗氧剂0.8-1.6份。

45.进一步,保护管本体包括以下重量份的材料:聚丙烯100份、三聚氰胺甲醛树脂15份、聚四氟乙烯15份、陶瓷纤维15份、顺丁橡胶30份、碳酸钙25份、液体氯化石蜡35份、抗氧剂1.5份。

46.具体的,密封体包括以下重量份的材料:丁腈橡胶50-70份、顺丁橡胶10-25份、活性剂3-7份、脱模剂1.5-3份、增塑剂2.5-4份、防老剂1-2.5份、硫化剂1.5-3份。

47.进一步,密封体包括以下重量份的材料:丁腈橡胶60份、顺丁橡胶20份、活性剂5份、脱模剂2份、增塑剂3份、防老剂2份、硫化剂3份。

48.本实施例中,通过管身1的两端相配合,从而能够实现多个保护管本体之间的快速衔接,对于现场施工来说省去了大量的热熔焊接的操作,从而达到了节能环保的目的,操作也更加容易,提高了使用工作的效率,其次,通过密封环4与环槽3的配合,能够实现密封体与保护管本体之间的快速安装,进一步,当一根管身1的一端插入另一根管身1的另一端的扩径端2的内部时,通过密封环4、环带5与扩径端2的内壁之间的紧贴配合,从而提高了优良的连接处的密封性能,从而延长了使用寿命,进一步体现了环保的理念。

49.本实施例中,通过三聚氰胺甲醛树脂、聚四氟乙烯、陶瓷纤维对聚丙烯的改性,使得本保护管的耐候性、耐磨性的性能有了较大的提升,通过碳酸钙的加入,进一步提高了本保护管的使用寿命,而液体氯化石蜡的加入则提高了本保护管的内壁光滑性能,便于使用中的线缆穿管,从而降低了磨损,延长了使用寿命,进一步体现了环保的理念,使用便捷。

50.进一步,本实施例还提供了一种环保型电力电缆保护管的制备方法,包括以下步骤:

51.s1、将顺丁橡胶与碳酸钙充分混合,干燥,而后粉碎至平均粒径400-450μm,制得第一备用料;

52.s2、将三聚氰胺甲醛树脂、聚四氟乙烯、液体氯化石蜡充分混合,而后将聚丙烯尽数投入并保温搅拌1-1.5h,温度条件为85-90℃,制得第二备用料;

53.s3、将制得的第一备用料、第二备用料分批次投入同一搅拌釜中,并保温加热,保温条件为70-80℃,而后加入陶瓷纤维、抗氧剂充分混合,而后升温至900-990℃,并保温2-2.5h,保温结束后徐徐冷却至125-135℃,并造粒,平均粒径500-600μm,制得第三备用料;

54.s4、将制得的第三备用料升温至85-95℃,而后送入双螺杆挤出机,熔融挤出、分割,制得保护管本体坯料,将保护管本体坯料在180-200℃的保温环境条件下转移,而后将一棒状模具自保护管本体坯料的一端端口内插入,其中,插入深度2-2.5cm,棒状模具外径与管身1的外径一致,冷却成型后形成扩径端2;

55.s5、将s4中加工完毕的保护管本体坯料置于车床上,对保护管本体坯料的另一端口进行钻切,加工形成环槽3,制得保护管本体成品;

56.s6、将丁腈橡胶、顺丁橡胶、活性剂、脱模剂、增塑剂、防老剂、硫化剂充分混合;

57.s7、将s6中混合后的材料在50-60℃的温度条件下进行混炼,而后将混炼完毕的材料进行模压操作,其中,温度条件为190-200℃、时间为330-335s、压力为15.5mpa,制得密封体。

58.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1