一种型钢冷弯机的变频控制电路的制作方法

1.本实用新型涉及型钢冷弯机技术领域,特别是一种型钢冷弯机的变频控制电路。

背景技术:

2.冷弯机,也称弯拱机,主要应用于隧道,地铁,水电站,地下洞室等工字钢,槽钢角钢u型钢等型材的弯曲。冷弯机是隧道支护钢拱架加工制作的新型设备。它由底座、机械传动、冷弯系统、液压系统、电器控制系统和辅助系统等六大部分组成。

3.普通冷弯机的控制原理图如图1所示,冷弯工作主电机为两台4kw普通异步电机,油泵电机为2kw左右的小型异步电机,首先,开启qf1-qf5断路器接通各级控制机构电源。接着,按下正转或反转按钮,主电机m1和m2启动,带动相应的减速机运行。然后,按下油泵启动按钮,油泵电机运行(首次运行需注意油泵电机旋转方向,防止油泵空转),此时可根据工作需要按下油缸伸出或缩回按钮,控制工作油缸工作。另外,过载控制方面,三个电机电路上均有电流过载热继电器保护,油缸也有两个限位控制,可保证设备正常运转。

4.上述现有技术中的普通冷弯机的控制原理的缺点在于,这类型钢弯曲机由于主电机为两台异步电机直接启动,会造成:1、启动瞬间工作电流较大,能耗损失较大。2、电机转速很快就能达到额定速度,对工人操作的熟练水平要求较高;操作人员安全保证要求同样高,3、某些工件加工精度难以达到要求。

技术实现要素:

5.本实用新型的发明目的在于:针对主电机两台异步电机直接启动造成的上述问题,改成了通过变频器和plc同时控制两台电机的启停,并且两台电机具有相同的转速,因此公开了变频控制电路,提出了一种型钢冷弯机的变频控制电路。

6.为了实现上述目的,本实用新型采用的技术方案为:

7.一种型钢冷弯机的变频控制电路,包括正转启动开关、反转启动开关、主电机,所述正转启动开关、反转启动开关用于控制主电机正转或反转,还包括 plc控制器、变频器,并且所述主电机为变频电机,

8.所述plc控制器的输入端分别与正转启动开关、反转启动开关连接,用于根据所述正转启动开关或反转启动开关的状态,输出正转启动控制信号或反转启动控制信号到所述变频器;

9.所述变频器输入端与所述plc控制器的输出端连接,所述变频器的输出端与所述变频电机连接,所述变频器用于根据所述正转启动控制信号或反转启动控制信号输出或者停止输出变了频率的交流电到所述变频电机,

10.所述变频电机用于控制减速机运行;

11.并且,所述变频器的模拟输入端连接了转速调节电位器,所述转速调节电位器用于调节所述变频器输出交流电的频率。

12.通过plc控制器和变频器控制了变频电机的启停,并且通过设置转速调节电位器

的电阻值(例如电阻值0~10kω可调)可以调节plc控制器输出交流电流的频率,从而控制变频电机按照相应的转速运转,从而实现电机转速可调。

13.作为优选方案,所述主电机包括第一变频主电机和第二变频主电机,并且变频器包括第一变频器和第二变频器,

14.所述正转启动控制信号或反转启动控制信号并行输出到所述第一变频器和第二变频器,所述第一变频器输出或者停止输出交流电流到第一变频主电机,并且所述第二变频器输出或者停止输出交流电流到第二变频主电机,

15.所述第一变频器的模拟输入口连接电位器w1,所述电位器w1用于设定第一变频器输出交流电流的频率;

16.所述第一变频器的模拟输出口与所述第二变频器的模拟输入口连接,所述第一变频器的模拟输出口用于输出速度给定信号到所述第二变频器的模拟输入口。

17.由于第一变频器的模拟输出口与所述第二变频器的模拟输入口连接,使得第二变频器设定的输出交流电流的频率与第一变频器输出交流电流的频率相同,实现了同一个启动开关,同时控制两个电机按照相同的转速运转。

18.作为优选方案,所述正转启动开关和反转启动开关的一端连接24v直流电压,所述正转启动开关和反转启动开关的另一端通过不同的端口接入所述plc 控制器,通过开关的导通和关断,plc输入端的信号以24v和0v切换,状态信号明显。

19.作为优选方案,所述第一变频器和第二变频器的型号为jl-v81vv43040l,第一变频器和第二变频器的r端、s端和t端分别与三相电源的三条相线连接,第一变频器和第二变频器的u端、v端和w端分别与第一变频主电机和第二变频主电机相连。

20.作为优选方案,还包括第一变频主电机散热风扇、第二变频主电机散热风扇和控制柜散热风扇,所述第一变频主电机散热风扇、第二变频主电机散热风扇和控制柜散热风扇的电源输入端分别与三相电源的三条相线连接,所述第一变频主电机散热风扇和第二变频主电机散热风扇分别用于给所述第一变频主电机和第二变频主电机散热,所述控制柜散热风扇用于给控制柜机箱散热。

21.作为优选方案,还包括三相滤波器,所述三相滤波器并行连接在三相电源的相线上,用于减少变频器对电网的干扰。

22.作为优选方案,所述plc控制器的输入端还接入油泵启动开关和油泵停止开关,所述油泵启动开关和油泵停止开关的一端连接到24v直流电压,所述油泵启动开关和油泵停止开关的另一端连接到所述plc控制器的输入接口;所述plc控制器的一个输出端通过继电器kr2连接到0v电源,继电器kr2与油泵控制接触器的线圈km2串联后跨接在220v交流电压两端,油泵控制接触器的线圈 km2用于控制油泵的启动和停止。

23.通过plc控制器的输出端控制继电器kr2线圈,来控制km2接触器来控制油泵的启动停止。

24.作为优选方案,还包括相序继电器,所述相序继电器的三个输入端口分别连到三相电源的相线,用于控制24v直流电压的通断,用于防止接主电源时,油泵电机反转。

25.作为优选方案,所述plc控制器的输入端还接入油缸伸出开关和油缸缩回开关,所述油缸伸出开关和油缸缩回开关的一端连接到24v直流电压,所述油泵启动开关和油泵停止开关的另一端连接到所述plc控制器的输入接口;所述 plc控制器的其中一个输出端通

过继电器kr3连接到0v电源,用于输出油缸伸出控制信号,所述plc控制器的其中一个输出端通过继电器kr4连接到0v电源,用于输出油缸缩回控制信号,

26.指示灯h3、续流二极管d1、和电磁阀sl1并联后与继电器kr3的常开触点串联构成油缸伸出控制支路,所述油缸伸出控制支路接入到0v和24v之间;指示灯h4、续流二极管d2、和电磁阀sl2并联后与所述继电器kr4电器的常开触点串联构成油缸缩回控制支路,所述油缸缩回控制支路接入到0v和24v之间。

27.作为优选方案,还包括液压和位移行程监控电路,所述液压和位移行程监控电路包括油压传感器、位移行程传感器、直流信号隔离器和模拟量输入模块,

28.所述油压传感器和位移行程传感器分别连接直流信号隔离器的输入端,用于将采集到的油压模拟信号和位移模拟信号通过所述直流信号隔离器输出到所述模拟量输入模块;

29.所述模拟量输入模块,将所述油压模拟信号和位移模拟信号转换为油压数字信号和位移数字信号,所述油压数字信号和位移数字信号用于对油缸的压力和油缸的行程进行显示。

30.综上,由于采用了上述技术方案,本实用新型的有益效果是:

31.1、由于采用了本实用新型中的变频控制电路,实现了对型钢冷弯机的变频控制,型钢冷弯机的速度可调,操作安全,工作电机节能。2、通过一个启动或停止按钮,可以同步控制两台电机同时启动工作或停止。3、工作油缸伸缩长度通过传感器将数据回传,通过触摸屏数字显示,直观方便。4、增加相序电路控制,防止因相序错误损坏液压泵。

附图说明

32.图1是普通冷弯机的控制原理图;

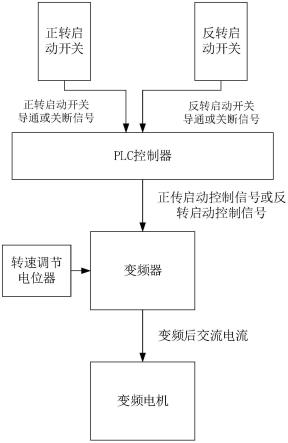

33.图2是本实用新型实施例1中一种型钢冷弯机的变频控制电路的整体架构图;

34.图3是本实用新型实施例1中相序继电器、变频机散热风扇和三相滤波器连接关系图;

35.图4是本实用新型实施例1中变频器和变频电机连接关系图;

36.图5是本实用新型实施例1中油泵启动和停止控制的连接电路图;

37.图6是本实用新型实施例1中plc控制器的外围电路连接关系图;

38.图7是本实用新型实施例1中液压和油缸位移行程监控电路图。

39.图8是本实用新型实施例1中采用汇川的it6070t触摸屏的连接关系图。

具体实施方式

40.下面结合附图,对本实用新型作详细的说明。

41.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

42.实施例1

43.一种型钢冷弯机的变频控制电路,电路的整体架构图如图2所示,包括正转启动开关、反转启动开关、主电机,正转启动开关、反转启动开关用于控制主电机正转或反转,还包

括plc控制器、变频器,并且主电机为变频电机。

44.plc控制器的输入端分别与正转启动开关、反转启动开关连接,用于根据正转启动开关或反转启动开关的状态,输出正转启动控制信号或反转启动控制信号到变频器;变频器输入端与plc控制器的输出端连接,变频器的输出端与变频电机连接,变频器用于根据正转启动控制信号或反转启动控制信号输出或者停止输出交流电流到变频电机,变频电机用于控制减速机运行;并且,变频器的模拟输入端连接了转速调节电位器,转速调节电位器用于调节变频器输出交流电流的频率。

45.作为一种具体的实施例,图6给出了作为控制器件的plc控制器的外围电路连接关系图,图4给出了变频器和变频电机的连接关系图。由图4和图6可以看出主电机包括第一变频主电机m1和第二变频主电机m2,并且变频器包括第一变频器和第二变频器,

46.正转启动控制信号通过plc控制器接出的14号线传输到第一变频器的正转启动输入口;正转启动控制信号通过plc控制器接出的15号线传输到第二变频器的正转启动输入口;反转启动控制信号通过plc控制器接出的16号线传输到第一变频器的反转启动输入口;反转启动控制信号通过plc控制器接出的17号线传输到第二变频器的反转启动输入口。第一变频器和第二变频器的故障复位端口还并行连接到了plc控制器的13号线。

47.第一变频器的模拟输出口与第二变频器的模拟输入口连接,第一变频器的模拟输出口用于输出速度给定信号到第二变频器的模拟输入口,由于精度要求不高,所以将其中第一变频器的电机转速信号通过模拟量端子输出(ao1,gnd),并以此输出作为第二变频器电机的速度给定(ai1,gnd),这就保证了两台变频电机运行速度一致。

48.第一变频器的模拟信号输入端连接了转速调节电位器w1,w1(10kω)作为第一变频控制器的速度设定。

49.进一步的,图6中,正转启动开关sb6和反转启动开关sb7的一端连接24v 直流电压,正转启动开关sb6的另一端通过plc控制器的3号线接入plc控制器,反转启动开关sb7的另一端通过plc控制器的4号线接入plc控制器。

50.进一步的,如图4所示,第一变频器和第二变频器的型号为 jl-v81vv43040l,第一变频器和第二变频器的r端、s端和t端分别与三相电源的三根相线(l11、l22、l33)连接,第一变频器和第二变频器的u端、v 端和w端分别与第一变频主电机m1和第二变频主电机m2的相接。

51.由于plc控制器的使用,当正转启动开关sb6闭合后,plc控制器的第3 端口输入24v高电平,plc控制器的14和15号线输出24v高电平,14和15 号线输出的24v高电平同时控制启动第一变频器和第二变频器正转,第一变频主电机m1和第二变频主电机m2同时启动。实现了通过一个开关同时控制两个电机的构思。

52.图3是相序继电器、变频机散热风扇和三相滤波器连接关系图,如图3所示,电路中还包括控制柜散热风扇和变频电机散热风扇,散热风扇的电源输入端分别与三相电源的相线连接,散热风扇根据电源启动控制信号工作,用于第一、第二变频主电机和控制柜的强制散热。

53.为减少变频器对电网的干扰,电路中还包括三相滤波器d,三相滤波器并行连接在三相电源的三条相线上,增加的三相滤波器,选用北京爱科的t110-50fs。

54.还包括相序继电器,相序继电器的三个控制端口分别连接到三相电源的相线,用

于防止三相输入时因相序接入错误,引起油泵反转,损坏油泵。当相序错乱时,相序继电器控制l0上的开关xj断开,因此,24vdc开关电源的输入电流被断开,plc控制器失去直流24v电压供电而停止工作,避免油泵损坏。

55.进一步的,图6中,plc控制器的输入端还接入油泵启动开关sb8和油泵停止开关sb9,油泵启动开关sb8和油泵停止开关sb9的一端连接到24v直流电压,油泵启动开关sb8的另一端连接到plc的5号线,油泵停止开关sb9的另一端连接到plc控制器的6号线;plc控制器的19号线通过kr2继电器线圈连接到 0v电源。相应的,图5给出了油泵启动和停止控制的连接电路图,结合图5可以看到,继电器kr2的常开触点与油泵接触器km2线圈串联后跨接在220v交流电压两端,油泵开关接触器km2用于控制油泵电机的启动和停止。

56.另外,plc控制器的输入端还接入油缸伸出开关sb10和油缸缩回开关sb11,油缸伸出开关sb10和油缸缩回开关sb11的一端连接到24v直流电压,油泵启动开关sb10的另一端连接到plc控制器的8号线;油泵停止开关sb11的另一端连接到plc控制器的9号线。plc控制器出来的21号线通过kr3继电器线圈连接到0v电源,plc控制器出来的22号线通过kr4继电器线圈连接到0v电源。

57.在图5中可以看到,指示灯h3、续流二极管d1、和电磁阀sl1并联后与kr3 继电器常开触点串联构成油缸伸出控制支路,油缸伸出控制支路接入到0v和24v 之间;指示灯h4、续流二极管d2、和电磁阀sl2并联后与kr4继电器常开触点串联构成油缸缩回控制支路,油缸缩回控制支路接入到0v和24v之间。

58.电路还包括液压和油缸位移行程监控电路,液压和油缸位移行程监控电路图如图7所示,液压和油缸位移行程监控电路包括油压传感器、位移行程传感器、直流信号隔离器和模拟量输入模块,油压传感器和位移行程传感器分别连接直流信号隔离器的输入端,用于将采集到的油压模拟信号和位移模拟信号通过直流信号隔离器输出到模拟量输入模块;

59.模拟量输入模块,将油压模拟信号和位移模拟信号转换为油压数字信号和位移数字信号,油压数字信号和位移数字信号发送给plc,通过plc上的cpu处理,用于对油缸的压力和油缸的行程进行显示。

60.图8给出了采用汇川的it6070t触摸屏的连接关系图,用于通过触摸屏显示油压和油缸位移量。

61.实施例2

62.本实施例主要给出了电路中的选型和参数设置。

63.1、主要元件选择:

64.1)为使两台电机能同步启动和停止,减少工作中在同步方面的误差,我们采用西门子产的s7-200smart系列的cpu cr40s通用plc作为总控制器,触摸屏采用汇川的it6070t。

65.2)考虑到通用性和控制电器的电流负载情况,继电器选择斯奈德产的rxm2lb2bd dc24v直流继电器;接触器选择天正产的交流接触器。

66.3)为减少变频器对电网的干扰:增加了三相滤波器,选用北京爱科的t110-50fs。

67.4)变频电机采用:yhf2-112m-4。

68.5)变频器使用2台苏州巨联电气有限公的jl-v81vv43040l (4.0/5.5kw)。

69.2、工作情况:

70.1)首先通过外接转速调节电位器w1(10kω)作为第一变频控制器的速度设定。

71.2)由于精度要求不高,可以将其中第一变频器的电机转速信号通过模拟量端子输出(ao1,gnd),并以此输出作为第二变频器电机的速度给定(ai1,gnd)。这就保证了两台变频电机运行速度一致。

72.3)为保护液压油泵,防止接主电源时,油泵电机反转,而油泵无油损坏液压油泵。在电路中增加了相序继电器。除主油路有安全阀外,电路设计了压力测量和控制电路,在油压高于设定报警值时,报警指示灯和警报器工作;高过油泵停机设定值时,油泵停止工作。为保证油缸在油泵停止工作时,行程不因外载负荷而改变,油缸工作机构增加了液压锁,并设计了油缸行程测量电路,方便了对油缸的行程调控。

73.3.现设定两台变频控制器的密码:123456

74.4.两台变频器的参数设定:

75.(a)第一变频器与第二变频器功能参数相同设置:

76.(1):设h0.01为1(端子指令通道)

77.(2):设h0.02为1(模拟量ai1设定)

78.(3):设h1.05为1(自由停车)

79.(4):设h2.01为(4kw)

80.(5):设h5.00为1(正转);

81.(6):设h5.01为2(反转);

82.(7):设h5.02为7(故障复位);

83.(8):设h5.03为8(外部故障输入);

84.(9):电机数据输入设置h2.00方面数据(b)1#变频器与2#变频器功能参数不相同的设置

85.(1)设置h6.03a01(输出选择)

86.第一变频器设为0(运行频率)

87.第二变频器不变

88.(2)设置h9.00pid(给定源选择)

89.第一变频器设为0(键盘给定)

90.第二变频器设为1(模拟通道ai1给定)

91.5.汇川触摸屏与西门子s7-200smart通讯端口的连接

92.详细接线图如图8所示。通过plc控制器的cpu单元上的编程通讯口(ppi端口)与汇川hmi端口连接,需要分别设定通讯参数。通过cpu直接连接时需要注意软件中通讯参数的设定,相关详细设定说明请参考siemens公司提供的技术手册。

93.1)详细通讯接线:

[0094][0095]

2)通讯参数设定:

[0096][0097]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1