一种用于氢燃料电池系统的新型电机的制作方法

1.本实用新型涉及新能源汽车电机技术领域,尤其涉及一种用于氢燃料电池系统的新型电机。

背景技术:

2.目前氢燃料电池系统上的空气循环泵用永磁同步电机与泵体之间会加机油来给电机和泵体散热以及对泵体上的齿轮润滑,永磁同步电机的输出端用油封来阻隔电机和泵体之间的机油并对电机起密封作用,但是在电机高速运转时,随着电机的转动会使内部的机油不断冲击油封,时间长了会对油封有一定的损伤,油封损伤会导致电机进油而产生故障,这就需要我们对电机输出端的油封进行一定的保护措施。

技术实现要素:

3.本实用新型的目的是提供一种用于氢燃料电池系统的新型电机,它采用全新的结构设计,通过在电机的主体结构上设置甩油环、挡油板和油封结构,使甩油环在转动的过程中对电机和泵体间的机油起阻隔作用,减少机油对油封的直接冲击同时对机油进行搅动使内部的散热更加充分,挡油板在电机非运行环境下能够隔开油封和机油,保障内部结构的整体稳定性更好,整体使用过程中的安全性更高,整体的耐用性更强,使用寿命更长。

4.本实用新型的技术方案如下:

5.一种用于氢燃料电池系统的新型电机,其特征在于:包括电机转子结构和电机定子结构,所述电机转子结构的一端输出轴位置设有通过过盈配合方式连接组合在一起的甩油环,所述甩油环的外侧圆柱形结构位置设有中心轴相同的挡油板,所述挡油板固定安装在所述电机定子结构的机壳上,所述挡油板的端部外侧端面与所述甩油环的端部外侧位置的端面在同一平面上,所述电机转子结构位于所述甩油环靠近所述电机转子结构主体结构的一侧安装有油封结构,所述油封结构靠近所述甩油环的一侧端面能够与所述挡油板的另一侧端面贴合在一起,所述甩油环由三个中心轴相同的圆锥形结构一体成型,所述挡油板的内侧中心位置为圆锥形配合挡油孔,所述油封结构的主体形状为圆柱形油封主体,所述油封主体的一侧端面中心位置设有圆锥形中心安装组合孔,所述中心安装组合孔的内部一侧位置设有截面为三角形的圆柱形第一配合紧密稳定柱,所述中心安装组合孔的内部另一侧位置设有圆锥形第二配合紧密稳定柱,所述第二配合紧密稳定柱与所述中心安装组合孔连接位置设有轴流锥形避位紧固配合槽,所述油封主体的远离所述第二配合紧密稳定柱的一侧端面上设有安装形变安全槽,所述安装形变安全槽的内侧靠近中心轴的一侧圆柱面上设有一体成型的加固稳定配合柱,所述第二配合紧密稳定柱和所述第一配合紧密稳定柱的中心位置在同一直径的圆柱面上且与所述电机转子结构的外圆柱面组合在一起。

6.进一步的,所述挡油板通过紧固螺栓固定安装在所述电机定子结构的机壳上。

7.进一步的,所述第二配合紧密稳定柱和所述第一配合紧密稳定柱的外侧位置均未超出所述油封主体的两侧端面。

8.进一步的,所述安装形变安全槽的深度大于所述油封主体总厚度的一半。

9.本实用新型的有益效果:

10.本实用新型采用全新的结构设计,通过在电机的主体结构上设置甩油环、挡油板和油封结构,使甩油环在转动的过程中对电机和泵体间的机油起阻隔作用,减少机油对油封的直接冲击同时对机油进行搅动使内部的散热更加充分,挡油板在电机非运行环境下能够隔开油封和机油,保障内部结构的整体稳定性更好,整体使用过程中的安全性更高,整体的耐用性更强,使用寿命更长。

附图说明

11.图1为本实用新型的立体结构示意图;

12.图2为本实用新型的正面示意图;

13.图3为本实用新型的左侧示意图;

14.图4为本实用新型的右侧示意图;

15.图5为本实用新型的俯视示意图;

16.图6为本实用新型的仰视示意图;

17.图7为本实用新型第二方向的立体结构示意图;

18.图8为本实用新型a-a位置的剖面示意图;

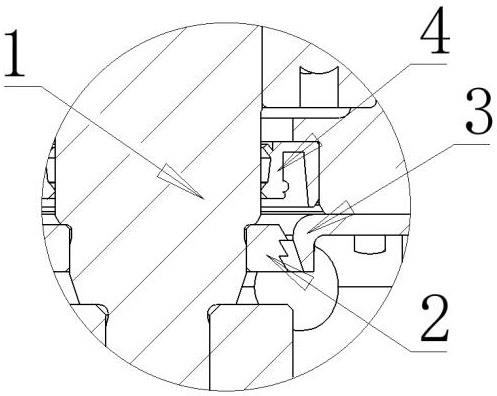

19.图9为本实用新型b位置的局部放大示意图;

20.图10为本实用新型油封结构的立体结构示意图;

21.图11为本实用新型油封结构第二方向的立体结构示意图;

22.图12为本实用新型油封结构的正面示意图;

23.图13为本实用新型油封结构的侧面示意图;

24.图14为本实用新型油封结构c-c位置的剖面示意图;

25.图15为本实用新型甩油环的立体结构示意图;

26.图16为本实用新型挡油板的立体结构示意图;

27.图中:1、电机定子结构,2、甩油环,3、挡油板,4、油封结构,5、电机定子结构,41、油封主体,42、中心安装组合孔,43、第一配合紧密稳定柱,44、第二配合紧密稳定柱,45、安装形变安全槽,46、加固稳定配合柱。

具体实施方式

28.如图1至图16所示,一种用于氢燃料电池系统的新型电机,它采用全新的结构设计,通过在电机的主体结构上设置甩油环、挡油板和油封结构,使甩油环在转动的过程中对电机和泵体间的机油起阻隔作用,减少机油对油封的直接冲击同时对机油进行搅动使内部的散热更加充分,挡油板在电机非运行环境下能够隔开油封和机油,保障内部结构的整体稳定性更好,整体使用过程中的安全性更高,整体的耐用性更强,使用寿命更长。它包括电机转子结构1和电机定子结构5,所述电机转子结构1的一端输出轴位置设有通过过盈配合方式连接组合在一起的甩油环2,所述甩油环2的外侧圆柱形结构位置设有中心轴相同的挡油板3,所述挡油板3固定安装在所述电机定子结构5的机壳上,所述挡油板3的端部外侧端面与所述甩油环2的端部外侧位置的端面在同一平面上,保障在使用时能够起到全面的挡

油效果。所述电机转子结构1位于所述甩油环2靠近所述电机转子结构1主体结构的一侧安装有油封结构4,保障了使用时的密封稳定性。所述油封结构4靠近所述甩油环2的一侧端面能够与所述挡油板3的另一侧端面贴合在一起。所述甩油环2由三个中心轴相同的圆锥形结构一体成型,所述挡油板3的内侧中心位置为圆锥形配合挡油孔,进行挡油配合时的效果更可靠。所述油封结构4的主体形状为圆柱形油封主体41,所述油封主体41的一侧端面中心位置设有圆锥形中心安装组合孔42,所述中心安装组合孔42的内部一侧位置设有截面为三角形的圆柱形第一配合紧密稳定柱43,所述中心安装组合孔42的内部另一侧位置设有圆锥形第二配合紧密稳定柱44,能够保障与电机转子结构1进行配合时的密封稳定性。所述第二配合紧密稳定柱44与所述中心安装组合孔42连接位置设有轴流锥形避位紧固配合槽,使此结构在进行安装配合时具有一定的形变空间,组合操作更方便。所述油封主体41的远离所述第二配合紧密稳定柱44的一侧端面上设有安装形变安全槽45,进行内部的整体安装配合时的组合操作更容易。所述安装形变安全槽45的内侧靠近中心轴的一侧圆柱面上设有一体成型的加固稳定配合柱46,保障主体结构的强度。所述第二配合紧密稳定柱44和所述第一配合紧密稳定柱43的中心位置在同一直径的圆柱面上且与所述电机转子结构1的外圆柱面组合在一起。

29.作为优选,所述挡油板3通过紧固螺栓固定安装在所述电机定子结构5的机壳上,紧固时的操作更方便,连接牢固性更好,在使用过程中的安全性更高。

30.作为优选,所述第二配合紧密稳定柱44和所述第一配合紧密稳定柱43的外侧位置均未超出所述油封主体41的两侧端面,在进行配合时占用的空间更小,生产加工时也更方便。

31.作为优选,所述安装形变安全槽45的深度大于所述油封主体41总厚度的一半,使内侧位置安装时更容易,装配时的效率能够进一步提高。

32.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进或替换,这些改进或替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1