一种电力电缆用防火墙的制作方法

1.本实用新型属于电力施工装置领域,尤其是涉及一种电力电缆用防火墙。

背景技术:

2.近年以来,国家电网公司对变电站内设备安装的工艺及便捷性提出了更高的要求。

3.对于国内的变电站电缆沟防火墙设计和安装来说,防火墙都一次安装成型,常用的结构为在电缆沟的进出高压室及交叉交汇处留出越400

㎜

长度,一侧用普通绝缘防火板将其封闭,在用防火砖从电缆沟底部堆砌起来,遇到有电缆的地方需要切割和拼接,上部再盖上一块防火板压实。遇到变电站增容或改造需要增加或更换电缆时,这种防火墙就只能全部拆除,安装改造以后的电缆布局,重新制作安装新的防火墙,增加的工作时间,且浪费了很多材料。

4.再如现有技术中,如cn203312742u公开了一种装卸式电缆沟防火墙,包括面层、标准层、底层和固定在电缆沟墙体上的槽钢,防火墙每层上下面均设有多个用于敷设电缆的半圆孔底层下部设有多个雨水孔。

5.上述现有技术存在如下技术缺憾:未安装电缆的电缆孔仍然能够窜火,从而无法有效阻隔电缆对的燃烧。

技术实现要素:

6.为解决上述问题,本实用新型的目的是揭示一种电力电缆用防火墙,它是采用以下技术方案实现的。

7.一种电力电缆用防火墙,具有支架,其特征在于所述支架由支架主体构成,支架主体呈u形,支架主体的左右两侧壁中部各形成一条竖直的插槽,所述插槽内插入阻燃隔板组件,阻燃隔板组件内嵌入上预制板和下预制板,所述上预制板由上预制板主体构成,上预制板主体下边缘形成至少一个弧形口,所述下预制板由下预制板主体构成,下预制板主体上边缘形成与上预制板主体的弧形口对应的弧形口,上下两个对应的弧形口可拼合成一个电缆孔,电缆孔内放入电缆。

8.一种电力电缆用防火墙,具有支架,其特征在于所述支架由支架主体构成,支架主体呈u形,支架主体的左右两侧壁中部各形成一条竖直的插槽,所述插槽内插入阻燃隔板组件,阻燃隔板组件内嵌入上预制板和下预制板,所述上预制板由上预制板主体构成,上预制板主体下边缘形成至少一个第一叶轮容腔,第一叶轮容腔内设有叶轮,叶轮由转轴至少一片带有弧形口的第一叶片,和第一叶片数量相同第二叶片构成,第一叶片和对应的第二叶片轴对称固定于转轴侧壁,叶轮可绕转轴转动,叶轮侧壁与第一叶轮容腔侧壁具有静摩擦,所述下预制板由下预制板主体构成,下预制板主体上边缘形成与上预制板主体的第一叶轮容腔对应的第二叶轮容腔,第二叶轮容腔内设有叶轮,叶轮侧壁与第二叶轮容腔侧壁具有静摩擦,所述第一叶轮容腔内的叶轮的第一叶片的弧形口和第二叶轮容腔的叶轮对应的第

一叶片的弧形口内径相同,且可拼合成一个电缆孔,同一个叶轮上各个第一叶片的弧形口的内径不相同,当上下两个叶轮的任意一个第一叶片或第二叶片对齐时,两个叶片与转轴的高度之和与第一叶轮容腔和第二叶轮容腔的高度之和相同。

9.上述所述的一种电力电缆用防火墙,其特征在于所述上预制板主体的弧形口上方形成一个与弧形口的侧壁贯通的第一组隔板容腔,第一组隔板容腔的侧壁形成一个与第一组隔板容腔长度方向相同的长条孔,第一组隔板容腔内设有一个阻隔板,阻隔板上设有一个拨杆,拨杆位于长条孔内,且拨杆突出于长条孔,下预制板主体的弧形口下方形成一个与弧形口侧壁贯通的第二阻隔板容腔,当拨杆拨到长条孔的底部时,阻隔板插入第二阻隔板容腔,且完全遮蔽对应的两个弧形口。

10.上述所述的一种电力电缆用防火墙,其特征在于所述阻燃隔板组件,从下至上由下层阻燃隔板、中层阻燃隔板和上层阻燃隔板,下层阻燃隔板由下层阻燃隔板主体和位于下层阻燃隔板主体上方中部的第二上凸出部构成,第二上凸出部两侧各形成一个第二上凹陷槽,中层阻燃隔板由中层阻燃隔板主体、位于中层阻燃隔板主体中部上方的第一上凸出部和中层阻燃隔板主体中部下方的第二下凸出部构成,第一上凸出部两侧各形成一个第一上凹陷槽,第二下凸出部两侧各形成一个第二下凹陷槽,上层阻燃隔板由上层阻燃隔板主体和位于上层阻燃隔板主体下方中部的第一下凸出部构成,第一下凸出部两侧各形成一个第一下凹陷槽,所述上预制板和下预制板位于第一下凹陷槽和第一上凹陷槽形成的空间内,及第二下凹陷部和第二上凹陷部形成的空间内,所述上预制板主体上边缘形成一个沿上边缘长度方向的第一嵌入槽,上预制板主体左边缘形成一个沿左边缘长度方向的第二嵌入槽,上预制板主体右边缘设有一个沿右边缘长度方向的第一嵌入条,所述下预制板主体下边缘形成一个沿下边缘长度方向的第三嵌入槽,下预制板主体左边缘形成一个沿左边缘长度方向的第四嵌入槽,下预制板主体右边缘设有一个沿右边缘长度方向的第二嵌入条,第一下凹陷槽和第一上凹陷槽形成的空间内,第一嵌入槽内嵌入上层阻燃隔板主体对应的下边缘,第二嵌入槽内嵌入第一下凸出部的对应的侧边缘,第一嵌入条嵌入对应的插槽内,第三嵌入槽内嵌入中层阻燃隔板主体对应的上边缘,第四嵌入槽内嵌入第一上凸出部对应的侧边缘,第二嵌入条嵌入对应的插槽内,第二下凹陷部和第二上凹陷部形成的空间内,第一嵌入槽内嵌入中层阻燃隔板主体对应的下边缘,第二嵌入槽内嵌入第二下凸出部对应的侧边缘,第一嵌入条嵌入对应的插槽内,第三嵌入槽内嵌入下层阻燃隔板主体对应的上边缘,第四嵌入槽内嵌入第二上凹陷部对应的侧边缘,第二嵌入条嵌入对应的插槽内。

11.上述所述的一种电力电缆用防火墙,其特征在于所述插槽两侧的支架主体侧壁形成观察孔。

12.上述所述的一种电力电缆用防火墙,其特征在于所述支架主体前后两侧设有电缆搁板。

13.本实用新型具有如下有益效果:

14.1.阻燃隔板及预制板为拼接而成,安装方便,可任意更换部分配件,电缆扩容时无需整个拆除防火墙,可以节约大量施工时间和材料,节约成本。

15.2.多余的电缆孔直接用阻隔板封堵,方便快捷,无需更换不同电缆孔数量的预制板,且阻隔板与上预制板一体,无需使用其他的封堵部件。

16.3.设置叶轮,通过旋转叶轮,可以形成不同内孔的电缆孔,便于通过不同孔径的电

缆,且其余不用的电缆孔,通过不设弧形口的第二叶片封堵,快捷方便,且预制板与叶轮一体,无需使用其他的封堵部件。

附图说明

17.图1为本实用新型实施例1立体结构示意图。

18.图2为本实用新型实施例1支架立体结构示意图。

19.图3为本实用新型实施例1布线后立体结构示意图。

20.图4为本实用新型实施例1上层阻燃隔板立体结构示意图。

21.图5为本实用新型实施例1中层阻燃隔板立体结构示意图。

22.图6为本实用新型实施例1下层阻燃隔板立体结构示意图。

23.图7为本实用新型实施例1上预制板立体结构示意图。

24.图8为本实用新型实施例1下预制板立体结构示意图。

25.图9为本实用新型实施例2上预制板立体结构示意图。

26.图10为本实用新型实施例2上预制板剖视图。

27.图11为本实用新型实施例2下预制板立体结构示意图。

28.图12为本实用新型实施例3上预制板立体结构示意图。

29.图13为本实用新型实施例3下预制板立体结构示意图。

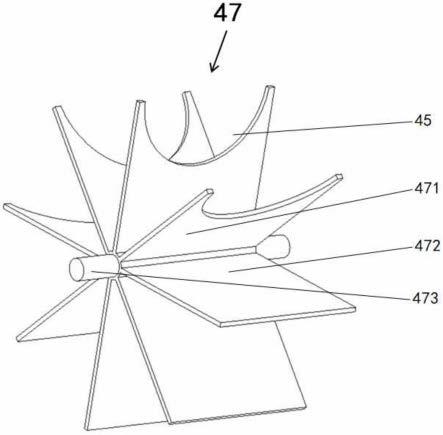

30.图14为本实用新型实施例3叶轮立体结构示意图。

31.图中:1.支架、11.支架主体、12.观察孔、13.插槽、14.电缆搁板、2.上层阻燃隔板、21.第一下凸出部、22.第一下凹陷槽、23.上层阻燃隔板主体、3.上预制板、31.上预制板主体、32.第一嵌入槽、33.第一嵌入条、34.第二嵌入槽、36.长条孔、37.拨杆、38.阻隔板、39.第一组隔板容腔、310.第一叶轮容腔、4.下预制板、41.下预制板主体、42.第三嵌入槽、43.第二嵌入条、44.第四嵌入槽、45.弧形口、46.第二阻隔板容腔、47.叶轮、48.第二叶轮容腔、471.第一叶片、472.第二叶片、47.转轴、5.中层阻燃隔板、51.第一上凸出部、52.第一上凹陷槽、53.中层阻燃隔板主体、54.第二下凹陷槽、55.第二下凸出部、6.光缆孔、7.下层阻燃隔板、71.第二上凸出部、72.第二上凹陷槽、73.下层阻燃隔板主体、8.电缆。

具体实施方式

32.实施例1

33.请见图1至图8,一种电力电缆用防火墙,具有支架1,其特征在于所述支架1由支架主体11构成,支架主体11呈u形,支架主体11的左右两侧壁中部各形成一条竖直的插槽13,插槽13两侧的支架主体11侧壁形成观察孔12,支架主体11前后两侧设有电缆搁板14,所述插槽13内从下至上分别插入下层阻燃隔板7、中层阻燃隔板5和上层阻燃隔板2,下层阻燃隔板7由下层阻燃隔板主体73和位于下层阻燃隔板主体73上方中部的第二上凸出部71构成,第二上凸出部71两侧各形成一个第二上凹陷槽72,中层阻燃隔板5由中层阻燃隔板主体53、位于中层阻燃隔板主体53中部上方的第一上凸出部51和中层阻燃隔板主体53中部下方的第二下凸出部55构成,第一上凸出部51两侧各形成一个第一上凹陷槽52,第二下凸出部55两侧各形成一个第二下凹陷槽54,上层阻燃隔板2由上层阻燃隔板主体23和位于上层阻燃隔板主体23下方中部的第一下凸出部21构成,第一下凸出部21两侧各形成一个第一下凹陷

槽22,所述第一下凹陷槽22和第一上凹陷槽52形成的空间内,及第二下凹陷槽54和第二上凹陷槽72形成的空间内设有上预制板3和下预制板4,所述上预制板3由上预制板主体31构成,上预制板主体31上边缘形成一个沿上边缘长度方向的第一嵌入槽32,上预制板主体31左边缘形成一个沿左边缘长度方向的第二嵌入槽34,上预制板主体31右边缘设有一个沿右边缘长度方向的第一嵌入条33,上预制板主体31下边缘形成至少一个弧形口45,所述下预制板4由下预制板主体41构成,下预制板主体41下边缘形成一个沿下边缘长度方向的第三嵌入槽42,下预制板主体41左边缘形成一个沿左边缘长度方向的第四嵌入槽44,下预制板主体41右边缘设有一个沿右边缘长度方向的第二嵌入条43,下预制板主体41上边缘形成与上预制板主体31的弧形口45对应的弧形口45,上下两个对应的弧形口45可拼合成一个电缆孔6,第一下凹陷槽22和第一上凹陷槽52形成的空间内,第一嵌入槽32内嵌入上层阻燃隔板主体23对应的下边缘,第二嵌入槽34内嵌入第一下凸出部21的对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入中层阻燃隔板主体53对应的上边缘,第四嵌入槽44内嵌入第一上凸出部51对应的侧边缘,第二嵌入条43嵌入对应的插槽13内,第二下凹陷槽54和第二上凹陷槽72形成的空间内,第一嵌入槽32内嵌入中层阻燃隔板主体53对应的下边缘,第二嵌入槽34内嵌入第二下凸出部55对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入下层阻燃隔板主体73对应的上边缘,第四嵌入槽44内嵌入第二上凹陷槽72对应的侧边缘,第二嵌入条43嵌入对应的插槽13内,电缆孔6内放入电缆8,电缆8搁放于对应的电缆搁板14上,所述未放入电缆8的电缆孔6可用塞子封堵。

34.实施例2

35.请见图9至图11,并参考图1至图6,一种电力电缆用防火墙,具有支架1,其特征在于所述支架1由支架主体11构成,支架主体11呈u形,支架主体11的左右两侧壁中部各形成一条竖直的插槽13,插槽13两侧的支架主体11侧壁形成观察孔12,支架主体11前后两侧设有电缆搁板14,所述插槽13内从下至上分别插入下层阻燃隔板7、中层阻燃隔板5和上层阻燃隔板2,下层阻燃隔板7由下层阻燃隔板主体73和位于下层阻燃隔板主体73上方中部的第二上凸出部71构成,第二上凸出部71两侧各形成一个第二上凹陷槽72,中层阻燃隔板5由中层阻燃隔板主体53、位于中层阻燃隔板主体53中部上方的第一上凸出部51和中层阻燃隔板主体53中部下方的第二下凸出部55构成,第一上凸出部51两侧各形成一个第一上凹陷槽52,第二下凸出部55两侧各形成一个第二下凹陷槽54,上层阻燃隔板2由上层阻燃隔板主体23和位于上层阻燃隔板主体23下方中部的第一下凸出部21构成,第一下凸出部21两侧各形成一个第一下凹陷槽22,所述第一下凹陷槽22和第一上凹陷槽52形成的空间内,及第二下凹陷槽54和第二上凹陷槽72形成的空间内设有上预制板3和下预制板4,所述上预制板3由上预制板主体31构成,上预制板主体31上边缘形成一个沿上边缘长度方向的第一嵌入槽32,上预制板主体31左边缘形成一个沿左边缘长度方向的第二嵌入槽34,上预制板主体31右边缘设有一个沿右边缘长度方向的第一嵌入条33,上预制板主体31下边缘形成至少一个弧形口45,每个弧形口45上方的上预制板主体31内形成一个与弧形口45的侧壁贯通的第一组隔板容腔39,第一组隔板容腔39的侧壁形成一个与第一组隔板容腔39长度方向相同的长条孔36,第一组隔板容腔39内设有一个阻隔板38,阻隔板38上设有一个拨杆37,拨杆37位于长条孔36内,且拨杆37突出于长条孔36,所述下预制板4由下预制板主体41构成,下预制板主体41下边缘形成一个沿下边缘长度方向的第三嵌入槽42,下预制板主体41左边缘形成一

个沿左边缘长度方向的第四嵌入槽44,下预制板主体41右边缘设有一个沿右边缘长度方向的第二嵌入条43,下预制板主体41上边缘形成与上预制板主体31的弧形口45对应的弧形口45,弧形口45下方形成一个与弧形口45侧壁贯通的第二阻隔板容腔46,当拨杆37拨到长条孔36的底部时,阻隔板38插入第二阻隔板容腔46,且完全遮蔽对应的两个弧形口45,上下两个对应的弧形口45可拼合成一个电缆孔6,第一下凹陷槽22和第一上凹陷槽52形成的空间内,第一嵌入槽32内嵌入上层阻燃隔板主体23对应的下边缘,第二嵌入槽34内嵌入第一下凸出部21的对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入中层阻燃隔板主体53对应的上边缘,第四嵌入槽44内嵌入第一上凸出部51对应的侧边缘,第二嵌入条43嵌入对应的插槽13内,第二下凹陷槽54和第二上凹陷槽72形成的空间内,第一嵌入槽32内嵌入中层阻燃隔板主体53对应的下边缘,第二嵌入槽34内嵌入第二下凸出部55对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入下层阻燃隔板主体73对应的上边缘,第四嵌入槽44内嵌入第二上凹陷槽72对应的侧边缘,第二嵌入条43嵌入对应的插槽13内,电缆孔6内放入电缆8,电缆8搁放于对应的电缆搁板14上。

36.本实施例不使用的上下弧形口45根据防火需要向下拨动拨杆37,使阻隔板38从第一组隔板容腔39进入第二阻隔板容腔46,达到封闭不使用的上下弧形口45的目的,使燃烧火焰不会通过上下弧形口45窜到另一边。

37.实施例3

38.请见图12至图14,并参考图1至图6,一种电力电缆用防火墙,具有支架1,其特征在于所述支架1由支架主体11构成,支架主体11呈u形,支架主体11的左右两侧壁中部各形成一条竖直的插槽13,插槽13两侧的支架主体11侧壁形成观察孔12,支架主体11前后两侧设有电缆搁板14,所述插槽13内从下至上分别插入下层阻燃隔板7、中层阻燃隔板5和上层阻燃隔板2,下层阻燃隔板7由下层阻燃隔板主体73和位于下层阻燃隔板主体73上方中部的第二上凸出部71构成,第二上凸出部71两侧各形成一个第二上凹陷槽72,中层阻燃隔板5由中层阻燃隔板主体53、位于中层阻燃隔板主体53中部上方的第一上凸出部51和中层阻燃隔板主体53中部下方的第二下凸出部55构成,第一上凸出部51两侧各形成一个第一上凹陷槽52,第二下凸出部55两侧各形成一个第二下凹陷槽54,上层阻燃隔板2由上层阻燃隔板主体23和位于上层阻燃隔板主体23下方中部的第一下凸出部21构成,第一下凸出部21两侧各形成一个第一下凹陷槽22,所述第一下凹陷槽22和第一上凹陷槽52形成的空间内,及第二下凹陷槽54和第二上凹陷槽72形成的空间内设有上预制板3和下预制板4,所述上预制板3由上预制板主体31构成,上预制板主体31上边缘形成一个沿上边缘长度方向的第一嵌入槽32,上预制板主体31左边缘形成一个沿左边缘长度方向的第二嵌入槽34,上预制板主体31右边缘设有一个沿右边缘长度方向的第一嵌入条33,上预制板主体31下边缘形成至少一个第一叶轮容腔310,第一叶轮容腔310内设有叶轮47,叶轮47由转轴473至少一片带有弧形口45的第一叶片471,和第一叶片471数量相同第二叶片472构成,第一叶片471和对应的第二叶片472轴对称固定于转轴473侧壁,叶轮47可绕转轴473转动,叶轮47侧壁与第一叶轮容腔310侧壁具有静摩擦,所述下预制板4由下预制板主体41构成,下预制板主体41下边缘形成一个沿下边缘长度方向的第三嵌入槽42,下预制板主体41左边缘形成一个沿左边缘长度方向的第四嵌入槽44,下预制板主体41右边缘设有一个沿右边缘长度方向的第二嵌入条43,下预制板主体41上边缘形成与上预制板主体31的第一叶轮容腔310对应的第二叶轮容腔

48,第二叶轮容腔48内设有叶轮47,叶轮47侧壁与第二叶轮容腔48侧壁具有静摩擦,

39.所述第一叶轮容腔310内的叶轮47的第一叶片471的弧形口45和第二叶轮容腔48的叶轮47对应的第一叶片471的弧形口45内径相同,且可拼合成一个电缆孔6,同一个叶轮47上各个第一叶片471的弧形口45的内径不相同,当上下两个叶轮47的任意一个第一叶片471或第二叶片472对齐时,两个叶片与转轴473的高度之和与第一叶轮容腔310和第二叶轮容腔48的高度之和相同,第一下凹陷槽22和第一上凹陷槽52形成的空间内,第一嵌入槽32内嵌入上层阻燃隔板主体23对应的下边缘,第二嵌入槽34内嵌入第一下凸出部21的对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入中层阻燃隔板主体53对应的上边缘,第四嵌入槽44内嵌入第一上凸出部51对应的侧边缘,第二嵌入条43嵌入对应的插槽13内,第二下凹陷槽54和第二上凹陷槽72形成的空间内,第一嵌入槽32内嵌入中层阻燃隔板主体53对应的下边缘,第二嵌入槽34内嵌入第二下凸出部55对应的侧边缘,第一嵌入条33嵌入对应的插槽13内,第三嵌入槽42内嵌入下层阻燃隔板主体73对应的上边缘,第四嵌入槽44内嵌入第二上凹陷槽72对应的侧边缘,第二嵌入条43嵌入对应的插槽13内。

40.工作时,将上下两个叶轮47的相同弧形口45的第一叶片471,调整至相对位置,使上下对应的两个弧形口45形成电缆孔6,电缆孔6内放入电缆8,电缆8搁放于对应的电缆搁板14上。

41.本实施例可以根据不同电缆的外径,旋转叶轮找到对应的第一叶片471,无需更换上预制板3和下预制板4,方便使用,不使用的第二叶轮容腔48和第一叶轮容腔310根据防火需要旋转叶轮47,使上下两个叶轮47的第二叶片472对齐,封闭第二叶轮容腔48和第一叶轮容腔310,使燃烧火焰不会通过上下弧形口45窜到另一边。

42.本实用新型解决了现有技术中防火墙建好后,当遇到扩容或更换电缆需要拆除防火墙,电缆孔易窜火的问题。

43.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制。本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1