马达的制作方法

1.本案涉及一种马达,尤其涉及一种轮毂上具有双排破孔的马达。

背景技术:

2.马达于长时间运转,会产生大量的热量。且随着目前消费性风扇的价格竞争压力日趋增加,风扇应用在一些高转速或高环境温度中时,往往会因马达中的线圈与轴承过热的问题,导致影响整体产品的稳定性及使用寿命。

3.由于马达的线圈及轴承过热的问题已是长久存在的难题,是以于现有技术中,为了增加导热性,通常会采用金属材质以制成轮毂,以进行导热。举例来说,于一些现有技术中,其则采用铁壳作为轮毂,并于铁壳轮毂上设置破孔,以增加对流解热。然此等金属材质所制成的轮毂不仅价格高,且当马达运转产生高温时,其对流散热的效能有限。且于此现有技术中,为了增加散热效能,该破孔的孔径较大,是以当马达运转时,有部分粉尘亦会落入马达中,导致影响马达效能。

4.是以,此现有技术中采用金属材质所制作而成的轮毂,不仅成本高,且其散热效能有限,进而影响到马达的运转效能及产品的稳定性、使用寿命,实具备改善空间。

技术实现要素:

5.本案的一目的在于提供一种马达,包括转子组件及定子组件。通过于转子组件的叶轮的轮毂上设置双排破孔,促使气流可有效导入轴承组及绕组中,进而达成有效散热、防尘能力增加及成本较低的功效。

6.本案的另一目的在于提供一种马达,包括转子组件及定子组件。通过于转子组件的叶轮的轮毂上设置双排破孔及导流叶,促使气流可通过导流叶的引导而经由双排破孔有效地导入轴承组及绕组中,进而达成有效散热、防尘能力增加、成本较低、增加产品信赖性及寿命等功效。

7.为达上述目的,本案提供一种马达,包括转子组件及定子组件。转子组件至少包括:转轴以及叶轮。叶轮与转轴连接,且具有轮毂。轮毂具有外表面、内表面、多个第一破孔及多个第二破孔,其中该些第一破孔比该些第二破孔靠近转轴,且该些第一破孔及该些第二破孔贯穿外表面及内表面。定子组件至少包括硅钢片及轴承组;硅钢片具有环状部及多个突出部。转轴耦接轴承组并伸入环状部的内孔中,该些突出部分别自环状部向外延伸一突出部长度。其中任一该些第一破孔与最近的该些第二破孔的间距介于突出部长度的0.3倍到1.2倍之间。

8.根据本案的构想,其中外表面与水平线具有一夹角,夹角介于3至30度之间。

9.根据本案的构想,其中该些第一破孔最远离转轴中心的边缘的轴向投影位置是在突出部自环状部向外延伸至突出部长度的1/3的范围内。

10.根据本案的构想,其中该些第二破孔最靠近转轴中心的边缘的轴向投影位置是在突出部自环状部向外延伸至突出部长度的2/3的范围外。

11.根据本案的构想,其中轮毂更具有多个导流叶,且该些导流叶设置于外表面上或内表面上。

12.根据本案的构想,其中该些第一破孔及该些第二破孔对应设置于该些导流叶的迎风侧前。

13.根据本案的构想,其中任一该些导流叶包括:首端及末端,该首端与末端的中点连成一虚拟直线,且该虚拟直线的长度作为导流叶弦长,其中最近的第一破孔的中心点与虚拟直线的最短距离不大于导流叶弦长的0.4倍;及最近的第二破孔的中心点与虚拟直线的最短距离不大于导流叶弦长的0.4倍。

14.根据本案的构想,本案提供一种马达,包括转子组件及定子组件。转子组件至少包括:转轴以及叶轮。叶轮与转轴连接,且具有轮毂。轮毂具有外表面、内表面、多个第一破孔、多个第二破孔及多个导流叶,其中该些第一破孔比该些第二破孔靠近转轴,且任一该些导流叶包括首端及末端,首端远离转轴,末端接近转轴。以及,定子组件与转子组件对应设置。其中,该首端与末端的中点连成一虚拟直线,且该虚拟直线的长度作为导流叶弦长,其中最近的第一破孔的中心点与虚拟直线的最短距离不大于导流叶弦长的0.4 倍;及最近的第二破孔的中心点与虚拟直线的最短距离不大于导流叶弦长的0.4倍。

附图说明

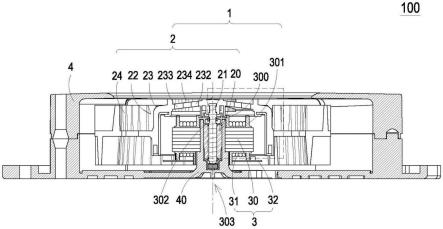

15.图1为本案较佳实施例的风扇及马达的剖面结构示意图;

16.图2为图1所示的马达的局部放大示意图;

17.图3为图1所示的马达的硅钢片的结构示意图;

18.图4为图1所示的马达的叶轮于一视角的结构示意图;

19.图5为图2所示的叶轮于另一视角的结构示意图;

20.图6为图2所示的轮毂的局部放大的上视结构示意图。

21.附图标记说明

22.1:马达

23.100:风扇

24.2:转子组件

25.20:轴承组

26.21:转轴

27.22:叶轮

28.23:轮毂

29.230:外表面

30.231:内表面

31.232:第一破孔

32.232a:第一破孔的最远端点

33.232b:第一破孔的最近端点

34.233:第二破孔

35.233a:第二破孔的最远端点

36.233b:第二破孔的最近端点

37.234:导流叶

38.234a:首端

39.234b:末端

40.24:扇叶

41.3:定子组件

42.30:硅钢片

43.300:环状部

44.301:突出部

45.302:内孔

46.303:中心轴

47.304:最远端

48.31:绕组

49.32:电路板

50.4:扇框

51.40:底座

52.f:直线

53.l1:突出部长度

54.d1:第一破孔与第二破孔的最短距离

55.d2:第一破孔与第二破孔的最长距离

56.d3:第一破孔的最远端点投影于硅钢片的突出部上与环状部之间的距离 d4:第二破孔的最近端点投影于硅钢片的突出部上与突出部的最远端之间的距离

57.d5:第一破孔的中心点与导流叶弦长的最短距离

58.d6:第二破孔的中心点与导流叶弦长的最短距离

59.l2:导流叶弦长

60.θ:轮毂与水平线的夹角

具体实施方式

61.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及附图在本质上当作说明之用,而非用于限制本案。

62.图1为本案较佳实施例的风扇及马达的剖面结构示意图。图2为图1所示的马达的局部放大示意图。如图1所示,本案的马达1为外转子式马达,并与组装于扇框4中,以构成风扇100,但不以此为限。于本实施例中,马达1包括转子组件2及定子组件3,其中转子组件2至少包括转轴21以及叶轮22。叶轮22 与转轴21连接,且具有轮毂23,轮毂23具有外表面230、内表面231、多个第一破孔232及多个第二破孔233,该些第一破孔232比该些第二破孔233靠近转轴21,且该些第一破孔232及该些第二破孔233贯穿外表面230及内表面231。定子组件3至少包括硅钢片30及轴承组20,硅钢片30具有环状部300及多个突出部301,转轴21耦接于轴承组20并伸入环状部300的内孔302中,该些突出部 301分别自环状部300向外延伸一突出部长度l1,其中任一该些第一破孔232 与最近的该些第二破孔233的间距介于突出部长

度l1的0.3倍到1.2倍之间。

63.请续参阅图1,如图所示,其中叶轮22上更具有多个扇叶24。且定子组件 3更包括绕组31及电路板32,其中绕组31对应绕设于硅钢片30上,并与电路板 32组装及电连接,以构成本案的定子组件3。如前所述,转轴21对应伸入硅钢片30的环状部300的内孔302中,俾使转子组件2与定子组件3对应组装,以构成本案的马达1。且马达1通过将轴承组20组设于底座40上,进而组装于扇框4 内,以完成风扇100的组装。

64.请同时参阅图2及图3。图3为图1所示的马达的硅钢片的结构示意图。如图3所示,硅钢片30具有环状部300及多个突出部301,该些突出部301分别自环状部300向外延伸。于本实施例中,硅钢片30更具有内孔302,内孔302位于环状部300之中,且硅钢片30的中心轴303亦对应于内孔302的中心位置。且如图所示,每一突出部301皆具有远离中心轴303的最远端304,其中任一该些突出部301的最远端304与硅钢片30的中心轴303连线构成直线f。请同时参阅图2 及图3,该突出部301于该直线f上的长度即为该突出部长度l1。于图2中可见该些第一破孔232与该些第二破孔233相对于硅钢片30的突出部301的位置,此等配置主要用于将绕组31于马达1运转时所产生的热能迅速带走。

65.于本实施例中,每一个第一破孔232皆具有距离转轴21中心的一最远端点 232a及一最近端点232b,同样地,每一个第二破孔233亦具有距离转轴21中心的一最远端点233a及一最近端点233b。是以,第一破孔232与第二破孔233之间的最短距离d1即为第一破孔232最距离转轴21中心的最远端点232a与第二破孔233最距离转轴21中心的最近端点233b之间的距离,且此最短距离d1的长度不小于突出部长度l1的0.3倍。至于第一破孔232与第二破孔233之间的最长距离d2则为第一破孔232最距离转轴21中心的最近端点232b与第二破孔 233最距离转轴21中心的最远端点233a之间的距离,且此最长距离d2的长度不大于突出部长度l1的1.2倍。换言之,于本实施例中,任一该些第一破孔232 与最近的该些第二破孔233的间距介于突出部长度l1的0.3倍到1.2倍之间,以得到更佳的散热效果。于另一些实施例中,此最长距离d2可大于硅钢片30的突出部301的长度,及其长度范围更可涵盖至绕设于硅钢片30上的绕组31,但不以此为限。

66.又,如图2所示,于本实施例中,任一该些第一破孔232最远离转轴21中心的边缘的轴向投影位置是在硅钢片30的突出部301自环状部300向外延伸至该突出部长度l1的1/3的范围内。换言之,此距离d3为邻近于环状部300的突出部长度的1/3的范围内。以及,任一该些第二破孔233最靠近转轴21中心的边缘的轴向投影位置是在硅钢片30的突出部301向外延伸至该突出部长度的 2/3的范围外。意即,此距离d4为远离于环状部300的突出部长度l1的2/3的范围外,但不以此为限。通过上述此等第一破孔232及第二破孔233配置位置的设计,使得其破孔范围可对应涵盖于绕组31的两侧端,并可通过第一破孔232 将气流导入马达1中,即如图2中箭号a所示的方向对绕组31进行散热,此时,一部分的气流a会如箭号a1所示的方向第二破孔233流动,另一部分的气流a 则如箭号a2所示的方向向下流动,将绕组31产生的热能带走。同时,第二破孔233亦导入气流b以对绕组31进行散热。通过此等双排破孔的设计,以加强对流散热,除了可有效降低绕组31的温度,同时亦降低轴承组20的工作温度。此外,由于此等气流的迅速对流,更可辅助喷走马达1中的落尘,俾利于防尘。

67.请再参阅图2。于一些实施例中,其中叶轮22的轮毂23为一倾斜斜面,且其外表面230与水平线之间具有一夹角θ,但不以此为限。以本实施例为例,该夹角θ介于3度至30度之

间,但亦不以此为限。通过此倾斜的轮毂23,可将散热气流更有效地引入轴承组20及绕组31处,俾助于散热。

68.请同时图4及图5。图4为图1所示的马达的叶轮于一视角的结构示意图。图5为图2所示的叶轮于另一视角的结构示意图。如图4所示,于本实施例中,叶轮22具有轮毂23及多个扇叶24,该些扇叶24环绕于轮毂23而设置。以本实施例为例,叶轮22及其轮毂23由一塑胶材料所制成,但不以此为限。且其上的该些第一破孔232、该些第二破孔233及该些导流叶234可以射出成型的方式所制成,但不以此为限,籍此以降低叶轮22的成本。轮毂23具有外表面230 及内表面231,内表面231与外表面230相对应,该些第一破孔232及该些第二破孔233分别贯穿外表面230及内表面231。于一些实施例中,该些导流叶23 分别设置于轮毂23的外表面230及内表面231上,但不以此为限。于另一些实施例中,该些导流叶23亦可仅设置于轮毂23的外表面230上,其数量配置及设置位置可依照实际情形而任施变化。以及,如图2所示,该些第一破孔232邻近于轮毂23中心而设置,并排列成第一环状图案。该些第二破孔233则远离轮毂23中心而设置,并排列成第二环状图案,但不以此为限。其中,第一环状图案的直径小于第二环状图案的直径。

69.请续参阅图4。于本实施例中,轮毂23更具有多个导流叶234。于一些实施例中,该些导流叶234设置于轮毂23的外表面230上。于另一些实施例中,该些导流叶234分别设置于轮毂23的外表面230及内表面231上。举例来说,本案的该些导流叶234即分别设置于轮毂23的外表面230及内表面231上,且本案的导流叶234为具有一高度的弧形凸肋,但不以此为限。该些导流叶234的外观型态、数量、设置位置等可依照实际施作情形而任施变化,并不以此为限。此外,于本实施例中,该些第一破孔232及该些第二破孔233对应设置于该些导流叶234的迎风侧,即其对应于叶轮22的旋转方向r。换言之,该些第一破孔232及该些第二破孔233相当于设置于该些导流叶234的前侧,是以当叶轮22 旋转时,可通过该些导流叶234将气流辅助导入其前侧的该些第一破孔232及该些第二破孔233,俾加强其对流散热。

70.请参阅图6。图6为图2所示的轮毂的局部放大的上视结构示意图。如图所示,本实施例的导流叶234为具有弧度的导流结构,但不以此为限。导流叶234 具有相对设置的首端234a及末端234b,其中首端234a及末端234b的中点连成一虚拟直线,且该虚拟直线的长度作为一导流叶弦长l2。其中最邻近该导流叶234的第一破孔232的中心点与该虚拟直线的最短距离为第一长度d5。于本实施例中,该第一长度d5不大于该导流叶弦长l2的0.4倍。以及,最邻近该导流叶234的第二破孔233的中心点与该虚拟直线的最短距离为第二长度d6。相仿地。该第二长度d6不大于该导流叶弦长l2的0.4倍。值得注意的是,虽于本实施例中,第一破孔232及第二破孔233与该导流叶弦长l2之间相距的第一长度d5及第二长度d6均不大于该导流叶弦长l2的0.4倍,然此不代表第一长度 d5及第二长度d6相同,其可为不同的长度。换言之,第一破孔232及第二破孔233与该导流叶234之间的距离并不一定相同,其可依照实际施作情形而任施变化。惟此距离的长度供导流叶234辅助将气流导入其前侧的第一破孔232 及第二破孔233内,俾可有效辅助对流散热。

71.请参阅下表1,表1为本案较佳实施例与两现有技术于相同条件下进行散热测试的比较表。其中,现有技术1的马达为其轮毂不具破孔的态样,当其运作一特定时间后进行测试,量得其轴承组温度为56.7℃,且绕组温度为93.4 ℃。与本案实施例相较,本案的马达1于运作相同的特定时间后进行测试,测得的轴承组20的温度为38.8℃、绕组31的温度为

71.9℃。与现有技术1相比,其轴承组温度大幅降低了17.9℃、绕组温度亦大幅降低了21.5℃,由此可见,本案实施例具双排破孔实可有效加强对流散热,并有显著地降低轴承组温度及绕组温度的功效。除此之外,现有技术2为轮毂具单排破孔的态样,经测得其轴承组温度为48.8℃、绕组温度为75.4℃。即便现有技术2的轮毂已有开孔辅助散热,然本案实施例的双排破孔相较于现有技术2的单排破孔,仍是大幅降低了轴承组温度及绕组温度,使其分别降低10℃及3.5℃。由此可见,本案实施例实可更有效地将散热气流导入轴承组20及绕组31,进而达成有效散热的功效。由于本案实施例的散热功效显著,是以亦可大幅增加产品寿命,且产品发生10%不良时的预期时间(即产品寿命期望值l10)相较于现有技术1约可提升2倍~3倍以上,是以可增加产品信赖性及寿命等功效。

72.表1

[0073] 轴承组温度本案降低温度绕组温度本案降低温度现有技术156.7℃17.9℃93.4℃21.5℃现有技术248.8℃10℃75.4℃3.5℃本案实施例38.8℃-71.9℃-[0074]

综上所述,本案提供一种马达,包括转子组件及定子组件。通过于转子组件的叶轮的轮毂上设置双排破孔及多个导流叶,搭配该双排破孔之间的最短距离、最长距离、以及该双排破孔相对于硅钢片的长度、相对于导流叶的距离、轮毂倾斜斜面的角度、双排破孔设置于导流叶的前方等特征,促使气流可通过导流叶的导引而由该双排破孔有效导入轴承组及绕组中,进而达成有效散热、防尘能力增加、成本较低、增加产品信赖性及寿命等功效。

[0075]

本案得由本领域技术人员任施匠思而为诸般修饰,然皆不脱如附权利要求所欲保护的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1