预制舱内电气盘柜底部防火封堵结构的制作方法

1.本实用新型属于一种防火结构,具体来书是针对预制舱配电装置的防火封堵结构。

背景技术:

2.在传统的发电和变电领域,电气盘柜1通常安装于专用的电气设备室内,一般放在电气设备室的楼板2上。电气盘柜1底部的电缆3贯穿孔防火封堵结构常采用有机耐火隔板4+防火堵料5+膨胀螺栓6固定的防火封堵结构,如图1、图2所示。

3.如图1所示的电缆防火封堵结构中,电气盘柜内侧的有机耐火隔板常采用镶嵌平装,缝隙用有机堵料封实,电缆桥架层(隧道)侧的有机耐火隔板需采用膨胀螺栓固定于楼板上,在进入盘柜的电缆两侧涂刷长度各1米的防火涂料7,在有机耐火隔板之间充填防火堵料,防火堵料厚度应密实且对侧不透光。

4.在上述防火封堵结构中,需借助楼板结构来固定电缆桥架层(隧道)侧的有机耐火隔板,且内外两侧的有机耐火隔板之间充填一定厚度的防火堵料需盘柜及基础下方具有足够的安装空间。近年来,在新能源发电领域多选用预制舱式配电装置。然而,在预制舱式配电装置9中,由于预制舱式配电装置9多采用底部为空洞式的基础结构8,如图3、图4所示,该基础结构无楼板结构来固定有机耐火隔板,且电缆盘柜底部为电缆孔洞10,电气盘柜和基础内均不具备足够的空间来充填一定厚度的防火堵料。因此,如图1图2所示的火电和变电工程中常采用的有机耐火隔板+防火堵料+膨胀螺栓固定的防火封堵结构不再适用于预制舱内的电气盘柜底部电缆孔洞防火封堵。

技术实现要素:

5.本实用新型要解决的技术问题是:针对现有防火封堵结构不适用预制舱式配电装置的问题,本实用新型提出一种新的预制舱内电气盘柜底部防火封堵结构。

6.本实用新型的技术方案具体为:

7.预制舱内电气盘柜底部防火封堵结构,电气盘柜的盘柜底板位于预制舱底板上,在预制舱底板底部设置膨胀型防火复合板,电缆依次穿过盘柜底板、预制舱底板和膨胀型防火复合板;盘柜底板之上的电缆上套有阻火包带,膨胀型防火复合板下方的电缆上套有膨胀型防火密封胶,膨胀型防火密封胶密封电缆与膨胀型防火复合板的结合部。

8.阻火包带上方和膨胀型防火密封胶下方电缆外壁上涂敷有防火涂料。

9.防火涂料的长度不小于1000mm,涂刷厚度不小于1mm。

10.盘柜底板和预制舱底板上均设有预留通孔,预留通孔内设置螺栓,膨胀型防火复合板通过螺栓连接在预制舱底板底部。

11.本实用新型的有益效果为:预制舱内电气盘柜底部防火封堵结构无需电气盘柜及基础内具备充足空间来充填一定厚度的防火堵料,可实施性强,并且施工操作方便,在预制舱内电气盘柜底部防火封堵中具有较强的适用性。上述防火封堵结构在新能源发电工程中

的预制舱式电气盘柜底部防火封堵领域具有很好的推广应用价值。

附图说明

12.图1为现有防火封堵结构示意图;

13.图2为图1中i-i向断面图;

14.图3为基础结构无楼板结构

15.图4为图3中ii-ii向断面图;

16.图5为本实用新型结构示意图;

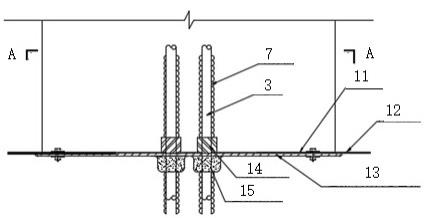

17.图6为图5中a-a向断面图。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.如图5、图6所示,预制舱内电气盘柜底部防火封堵结构,电气盘柜的盘柜底板11位于预制舱底板12上,在预制舱底板12底部设置膨胀型防火复合板13,电缆3依次穿过盘柜底板11、预制舱底板12和膨胀型防火复合板13。

21.盘柜底板11之上的电缆3上套有阻火包带14,膨胀型防火复合板13下方的电缆3上套有膨胀型防火密封胶15,膨胀型防火密封胶15密封电缆与膨胀型防火复合板13的结合部。

22.进一步地,阻火包带14上方和膨胀型防火密封胶15下方电缆3外壁上涂敷有防火涂料7。

23.进一步地,盘柜底板11和预制舱底板12上均设有预留通孔16,预留通孔16内设置螺栓17,膨胀型防火复合板13通过螺栓17连接在预制舱底板12底部。

24.本实用新型的安装过程为:

25.1.整理好电缆3位置后,每根电缆3绑扎阻火包带14,电缆3及周边必需清洁,干燥,不含油渍灰尘。

26.2.测量膨胀型防火复合板13尺寸并放样,膨胀型防火复合板13尺寸要比电缆孔洞尺寸四周各多出至少50mm,膨胀型防火复合板13与电缆和周边结构的间隙不超过10mm。

27.3.切割膨胀型防火复合板13,并用螺栓17经盘柜底板11上的预留通孔16穿出,再将膨胀型防火复合板13穿过螺栓17,最后用螺母将膨胀型防火复合板13固定到盘柜(预制舱)底板上。每个螺栓的间距不大于150mm。

28.4.将膨胀型防火密封胶15填塞到所有的间隙中,并涂抹在阻火包带14外面,间隙及阻火包带表面涂抹厚度不小于5mm。

29.5.防火涂料7的长度不小于1000mm,以防沿电缆引起延燃,涂刷厚度不小于1mm。

30.6.根据耐火极限要求,膨胀型防火复合板13性能参数,确定防火复合板安装数量。如膨胀型防火复合板(dc-a3-fc280)适用于该防火封堵结构中时,2-3小时耐火极限需要安装两层膨胀型防火复合板13。

31.上述预制舱内电气盘柜底部防火封堵结构安装需要的盘柜(预制舱)底部预留固定孔洞,应在盘柜生产前告知设备厂家,并根据电缆孔洞大小,耐火时长要求,螺栓规格及盘柜内实际情况等与盘柜厂家协商确定好预留孔洞大小、数量和位置。

32.上述预制舱内电气盘柜底部防火封堵结构中所选用的防火材料,如膨胀型防火复合板,阻火包带,膨胀型防火密封胶,电缆防火涂料均应满足《中华人民共和国消防法》、《消防类产品型式认可实施规则》、gb23864-2009 《防火封堵材料》的相关理化指标的检测等要求。

33.上述预制舱内电气盘柜底部防火封堵结构实施后,应能确保实际工况下的耐火性能满足 gb50229-2019 的相关要求。可根据不同应用场景的耐火时长要求,确定防火复合板的块数及相关安装附件的规格。

34.上述预制舱内电气盘柜底部防火封堵结构无需电气盘柜及基础内具备充足空间来充填一定厚度的防火堵料,可实施性强,并且施工操作方便,在预制舱内电气盘柜底部防火封堵中具有较强的适用性。上述防火封堵结构在新能源发电工程中的预制舱式电气盘柜底部防火封堵领域具有很好的推广应用价值。

35.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型整体构思前提下,还可以作出若干改变和改进,这些也应该视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1