一种具有导流通道的转子铁芯及转子的制作方法

1.本实用新型涉及马达技术领域,尤其是涉及一种具有导流通道的转子铁芯及转子。

背景技术:

2.随着人们对于房屋精装设计的追求的提升,对空调整机尺寸的要求也在提高,要求空调整机的尺寸尽可能的缩小,因此对空调的马达也提出了更高的要求。要缩小马达的尺寸,关键之一在于:在磁钢尺寸同等的前提下,如何提高转子铁芯的磁通量,增加最大扭矩。

技术实现要素:

3.本实用新型为了克服现有技术中的不足,提供一种具有导流通道的转子铁芯,可以提高转子铁芯外圆周侧磁束的密度,提高磁通量,增加最大扭矩。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种具有导流通道的转子铁芯,包括转子内铁芯和由多个外铁芯单元组成的转子外铁芯,多个外铁芯单元周向设置在转子内铁芯外侧,外铁芯单元上设有用于增强转子外铁芯外圆周侧磁束密度的导流通道,导流通道的横截面包括沿转子外铁芯径向依次设置的内端轮廓、中部轮廓和外端轮廓,内端轮廓的形状为矩形,中部轮廓的形状为圆形并用于转子外铁芯安装定位,外端轮廓的形状为尖角形,外端轮廓的尖端远离中部轮廓,内端轮廓的宽度小于中部轮廓的直径。

6.上述技术方案中,所述内端轮廓、中部轮廓和外端轮廓可以组成一个类似火焰形的导流通道,在磁石尺寸同等的前提下,可以改变转子外铁芯外圆周侧磁束的走向和密度,使磁通量提高,增加最大扭矩,降低成本。外端轮廓的尖角形用于收拢转子铁芯的磁力线,内端轮廓的矩形用于转子铁芯成型定位,中部轮廓的圆弧用以扩散转子铁芯的磁力线,中部轮廓的圆弧配合外端轮廓的尖角的构造,可以对转子外铁芯的磁力线形成先扩散后聚拢的效果,从而达到铁芯边缘正中心部位附近的磁力线的密度最大化,提高最大扭矩,优化电机的输出功率。且中部轮廓的形状为圆形可用于转子外铁芯安装定位,可以减少冲孔,简化工艺。所述外端轮廓的尖角形可以是三角形。

7.作为优选,所述外端轮廓的尖端到中部轮廓的最小距离小于等于中部轮廓直径。所述结构可以优化转子铁芯的磁束的走向和密度。

8.作为优选,所述导流通道设置在外铁芯单元的中心位置。所述结构可以使外铁芯单元两侧的磁场分布更加均匀。

9.作为优选,所述导流通道内填充有绝缘材料。所述结构可以增强转子塑封体强度。

10.作为优选,所述多个外铁芯单元相互分离设置。所述多个外铁芯单元相互之间分离设置,可以降低转子铁芯的杂散电容。

11.一种转子,包括转轴和上述的转子铁芯,相邻两个外铁芯单元之间嵌有磁石,转轴

与转子内铁芯固定。

12.作为优选,多个外铁芯单元之间、外铁芯单元与磁石之间、转子外铁芯与转子内铁芯之间通过填充bmc材料固定。所述多个外铁芯单元相互之间分离设置,并通过bmc材料填充固定转子内铁芯和磁石,可以降低转子铁芯的杂散电容。

13.作为优选,所述外铁芯单元的外侧设有用于限制磁石位置的外磁托结构。

14.作为优选,所述外铁芯单元的内侧设有用于限制磁石位置的内磁托结构。

15.本实用新型的有益效果是:(1)可以对转子外铁芯的磁力线形成先扩散后聚拢的效果,从而达到铁芯边缘正中心部位附近的磁力线的密度最大化,提高最大扭矩,优化电机的输出功率。(2)可以降低转子铁芯的杂散电容。

附图说明

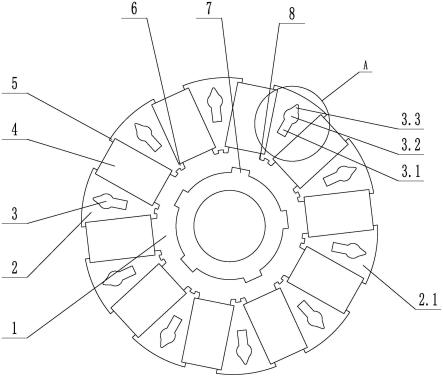

16.图1是本实用新型的主视图;

17.图2是图1中a处的局部放大图;

18.图3是本实用新型的轴测图。

19.图中:转子内铁芯1、转子外铁芯2、外铁芯单元2.1、导流通道3、内端轮廓3.1、中部轮廓3.2、外端轮廓3.3、磁石4、外磁托结构5、内磁托结构6、凸条7、内凸结构8。

具体实施方式

20.下面结合附图和具体实施例对本实用新型做进一步的描述。

21.实施例1:

22.如图1、图2和图3所示,一种具有导流通道的转子铁芯,包括转子内铁芯1和由10个外铁芯单元2.1组成的转子外铁芯2,10个外铁芯单元2.1相互分离设置,且周向均匀设置在转子内铁芯1外侧,转子内铁芯1的轴线与转子外铁芯2的轴线重合,外铁芯单元2.1的横截面为扇形,外铁芯单元2.1的中心位置设有用于增强转子外铁芯2外圆周侧磁束密度的导流通道3,导流通道3沿转子铁芯的轴向贯穿外铁芯单元2.1。导流通道3内填充有绝缘材料。导流通道3的横截面包括沿转子外铁芯2径向依次设置且连通的内端轮廓3.1、中部轮廓3.2和外端轮廓3.3,内端轮廓3.1的形状为矩形,中部轮廓3.2的形状为圆形并用于转子外铁芯2安装定位,外端轮廓3.3的形状为尖角形,外端轮廓3.3的尖端远离中部轮廓3.2,外端轮廓3.3的尖端通过圆弧倒角过渡,内端轮廓3.1的宽度小于中部轮廓3.2的直径,外端轮廓3.3的尖端到中部轮廓3.2的最小距离等于中部轮廓3.2直径。

23.上述技术方案中,所述内端轮廓3.1、中部轮廓3.2和外端轮廓3.3可以组成一个类似火焰形的导流通道3,在磁石4尺寸同等的前提下,可以改变转子外铁芯2外圆周侧磁束的走向和密度,使磁通量提高,增加最大扭矩,降低成本。内端轮廓3.1的矩形用于转子铁芯成型定位,中部轮廓3.2的圆弧用以扩散转子铁芯的磁力线,外端轮廓3.3的尖角形用于收拢转子铁芯的磁力线,中部轮廓3.2的圆弧配合外端轮廓3.3的尖角的构造,可以对转子外铁芯2上的磁力线形成先扩散后聚拢的效果,从而达到铁芯边缘正中心部位附近的磁力线的密度最大化,提高最大扭矩,优化电机的输出功率。且中部轮廓3.2的形状为圆形可用于转子外铁芯2安装定位,可以减少冲孔,简化工艺。所述外端轮廓3.3的尖角形可以是三角形。

24.实施例2:

25.一种转子,包括转轴和实施例1中所述的转子铁芯,如图1和图2所示,相邻两个外铁芯单元2.1之间嵌有磁石4,所述转子内铁芯1为空心环状结构,转子内铁芯1同轴套设在转轴上,并与转轴固定。多个外铁芯单元2.1之间、外铁芯单元2.1与磁石4之间、转子外铁芯2与转子内铁芯1之间通过填充bmc材料固定。所述内铁芯的外侧壁上设有5个突出的凸条7,所述凸条7用于加强bmc的塑封强度,所述凸条7沿转子内铁芯1周向均匀设置,凸条7朝向对应磁石4的中心位置,凸条7到对应的磁石4两侧的外铁芯单元2.1距离相等。凸条7分布均匀,有助于降低转子铁芯的杂散电容。所述外铁芯单元2.1的外侧周向向外延伸形成用于限制磁石4位置的外磁托结构5。外铁芯单元2.1外侧的两侧外磁托结构5的总宽度小于磁石4宽度的二分之一。外铁芯单元2.1内侧周向向外延伸形成用于限制磁石4位置的内磁托结构6。外铁芯单元2.1内侧的两侧内磁托结构6的总宽度小于磁石4宽度的二分之一。内磁托结构6相对外铁芯单元2.1的内侧壁向内侧凸出形成内凸结构8,内凸结构8用于加强bmc的塑封强度。同一个外铁芯单元2.1内侧上的两个内凸结构8之间设有横截面为梯形,梯形长度较小的底边朝向转子内铁芯1,可以增加在径向和周向上同时bmc的塑封强度。

26.上述技术方案中,磁石4嵌入到转子外铁芯2的相邻两个外铁芯单元2.1中间,能够解决马达的特性以及稳定性,马达在高速运行时不会脱落。所述多个外铁芯单元2.1相互之间分离设置,并通过bmc材料填充固定转子内铁芯1和磁石4,可以降低转子杂散电容。所述凸条7可以增加转子外铁芯2的圆周方向强度。所述内磁托结构6既可以固定磁石4,又可以在bmc填充固定后,形成加强结构,增加转子外铁芯2的圆周方向强度。

27.本实用新型的有益效果是:(1)可以对转子外铁芯的磁力线形成先扩散后聚拢的效果,从而达到铁芯边缘正中心部位附近的磁力线的密度最大化,提高最大扭矩,优化电机的输出功率。(2)可以降低转子铁芯的杂散电容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1