一种电源机箱的制作方法

1.本实用新型涉及机箱结构技术领域,具体为一种电源机箱。

背景技术:

2.在电源产品中,构成机箱所用材料在大多数情况下都是铝材、塑料或钢材薄板;其中:铝材基本是铣削加工或者铝板折弯加工,然后由铝板拼接成为机箱;塑料基本是模具开模,一体化成型箱体;钣金采用剪、冲、切等方式,一体化成型箱体。

3.对于铝板拼接成为机箱,需使用紧固件装配,当紧固件较多时会影响外观且因其壁厚难以做到很薄,所以重量较重,大面积铝合金板无法满足强度要求;对于塑料机箱开模,其价格昂贵,因其材质为非金属,很难实现电磁兼容,在工业测试电源行业使用很少。

4.钣金技术是针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,包括剪、冲、切等方式;由于其加工成本低,可批量化,加工方便,在电子产品设备中的应用越来越普遍;对于一般的钣金机箱,强度和刚度较差,安装螺钉较多,且无法进行有效的散热。

技术实现要素:

5.本实用新型所要解决的技术问题在于提供一种装配简单,能够进行有效散热的电源机箱。

6.本实用新型通过以下技术手段实现解决上述技术问题的:

7.一种电源机箱,包括箱体(1)、内部结构件(2)、上盖板(3);所述内部结构件(2)设置于箱体(1)内,所述上盖板(3)盖设在箱体(1)的顶部并包围箱体(1)两侧;所述箱体(1)包括前面板(12)、基体(14)、后面板(16);所述前面板(12)的板体上开设有多个第一出风口(122);所述基体(14)和上盖板(3)上靠近前面板(12)处的两侧壁上均对应开设有出风口;所述基体(14)和上盖板(3)上靠近后面板(16)处的两侧壁上均对应开设有进风口;所述后面板(16)的板体上开设有多个第二进风口(162);所述内部结构件(2)包括风扇固定板(25)、控制板支撑板(26),所述风扇固定板(25)设置于进风口和出风口之间,所述风扇固定板(25)上设置有风扇(252);所述控制板支撑板(26)设置于风扇固定板(25)的对面。

8.有益效果:通过出风口、进风口及风扇固定板、控制板支撑板位置的设置,形成了良好的风道,能够对电源机箱内的发热器件和控制板进行有效散热;通过前面板、基体、后面板及内部结构件的设置,能够更加简便的进行装配。

9.进一步的,所述基体(14)上靠近前面板(12)处的两侧壁上均开设有第二透气口(143);所述上盖板(3)两侧壁上靠近第二透气口(143)处均开设有多个第二出风口(32);所述基体(14)上靠近后面板(16)处的底壁和两侧壁上分别开设有第一进风口(141)和第一透气口(142);所述上盖板(3)两侧壁上靠近第一透气口(142)处均开设有多个第三进风口(31)。

10.进一步的,所述基体(14)为u型设置,所述基体(14)两侧壁的中间位置处均下凹且在下凹部位间隔固定有两个卡扣(144);所述内部结构件(2)还包括模组支撑架(22),所述

模组支撑架(22)为u形设置,所述模组支撑架(22)的弯折处上靠近卡扣(144)位置处均开设有与卡扣(144)相适配的卡槽(225);所述模组支撑架(22)将箱体(1)内部分成上下两个风道。

11.有益效果:通过卡扣和卡槽的设置,能够将基体和模组支撑架快捷的装配起来,有效提高了装配效率。

12.进一步的,两个所述卡扣(144)之间均固定有支撑台(145)。

13.有益效果:通过支撑台的设置,能够对模组支撑架进行进一步的支撑,提高稳定性。

14.进一步的,所述风扇固定板(25)固定于模组支撑架(22)与后面板(16)之间,所述风扇固定板(25)将进风口和发热器件、出风口隔离开;所述控制板支撑板(26)固定于模组支撑架(22)上,且靠近前面板(12)设置。

15.进一步的,所述控制板支撑板(26)上远离后面板(16)的一侧一体固定有安装台(261),所述安装台(261)的两侧均通过折弯边固定于模组支撑架(22)上,所述控制板支撑板(26)的两侧也均通过折弯边固定于模组支撑架(22)上;所述控制板支撑板(26)上靠近前面板(12)的一侧通过折弯边固定于前面板(12)上。

16.进一步的,所述安装台(261)为倒l形设置,所述安装台(261)的竖板上开设有多个散热孔(2612),所述安装台(261)的横板与上盖板(3)接触。

17.有益效果:通过控制板支撑板的位置及散热孔的设置,能够对控制板进行有效散热。

18.进一步的,所述模组支撑架(22)底壁的顶面上开设有多个槽口(226);所述内部结构件(2)还包括顶部支撑架(24);所述顶部支撑架(24)包括支撑横板(241)、前支撑竖板(242)、后支撑竖板(243);所述支撑横板(241)设置有两个,分别通过支撑横板(241)底端的凸起结构(2412)固定于两对槽口(226)内;所述支撑横板(241)的前侧位置处固定有前支撑竖板(242),所述支撑横板(241)的后侧位置处固定有后支撑竖板(243);所述前支撑竖板(242)和后支撑竖板(243)的两侧均通过折弯边固定于模组支撑架(22)上。

19.有益效果:通过顶部支撑架的设置,当外部受到撞击或重物按压时,用于支撑保护功率模组。

20.进一步的,所述前支撑竖板(242)上靠近支撑横板(241)的位置处均开设有第一卡口(2421);所述后支撑竖板(243)上靠近支撑横板(241)的位置处均开设有第二卡口(2431);所述支撑横板(241)的前侧位置处通过第一卡口(2421)固定有前支撑竖板(242),所述支撑横板(241)的后侧位置处通过第二卡口(2431)固定有后支撑竖板(243)。

21.进一步的,所述支撑横板(241)采用环氧树脂材质,所述支撑横板(241)设置于模组之间。

22.有益效果:通过支撑横板的材料及位置的设置,能够将模组隔离开起到绝缘的作用。

23.本实用新型的优点在于:

24.本实用新型在电源机箱中设置有箱体、内部结构件及上盖板,箱体上设置有透气口,上盖板上设置有出风口、进风口,通过出风口、进风口及风扇固定板、控制板支撑板位置的设置,形成了良好的风道,能够对电源机箱内的发热器件和控制板进行有效散热;通过前

面板、基体、后面板及内部结构件的设置,能够更加简便的进行装配。

25.本实用新型通过卡扣和卡槽的设置,能够将基体和模组支撑架快捷的装配起来,有效提高了装配效率。

26.本实用新型通过支撑台的设置,能够对模组支撑架进行进一步的支撑,提高稳定性。

27.本实用新型通过控制板支撑板的位置及散热孔的设置,能够对控制板进行有效散热。

28.本实用新型通过顶部支撑架的设置,当外部受到撞击或重物按压时,用于支撑保护功率模组。

29.本实用新型通过支撑横板的材料及位置的设置,能够将模组隔离开起到绝缘的作用。

附图说明

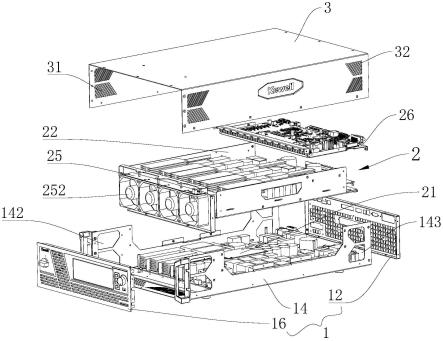

30.图1为本实用新型实施例一电源机箱的爆炸图;

31.图2为本实用新型实施例一电源机箱的立体图;

32.图3为本实用新型实施例一电源机箱中前面板的立体图;

33.图4为本实用新型实施例一电源机箱中基体的立体图;

34.图5为本实用新型实施例一电源机箱的仰视立体图;

35.图6为本实用新型实施例一电源机箱的另一视角立体图;

36.图7为本实用新型实施例一电源机箱中后面板的立体图;

37.图8为本实用新型实施例一电源机箱中模组支撑架的立体图;

38.图9为本实用新型实施例一电源机箱中风扇固定板的立体图;

39.图10为本实用新型实施例一电源机箱中控制板支撑板的立体图;

40.图11为本实用新型实施例二电源机箱中模组支撑架的立体图;

41.图12为本实用新型实施例二电源机箱中模组支撑架和顶部支撑架的爆炸图;

42.图13为本实用新型实施例二电源机箱中模组支撑架和顶部支撑架的装配图;

43.图14为本实用新型实施例二顶部支撑架中支撑横板的立体图;

44.图15为本实用新型实施例二顶部支撑架中前支撑竖板的立体图;

45.图16为本实用新型实施例二顶部支撑架中后支撑竖板的立体图。

具体实施方式

46.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

47.实施例一

48.如图1所示,本实施例提供一种电源机箱,包括箱体1、内部结构件2、上盖板3。

49.如图1所示,内部结构件2固定于箱体1内,上盖板3盖设在箱体1的顶部并包围箱体

两侧将内部结构件2密封于箱体1内。

50.如图1所示,箱体1包括前面板12、基体14、后面板16,箱体1为由前面板12、基体14、后面板16围成的顶部开口的立方体结构。

51.如图1、图2、图3所示,前面板12的顶边为向内弯折设置,前面板12的板体上开设有多个第一出风口120;本实施例示例为前面板12外侧上除第一出风口120处依次设置有多功能模块兼容gpib接口121、db端子接口122、lan网口123、usb接口124、模拟端子接口125、远端控制端子接口126、trig接口127、烧写端子接口128、两个并机接口129、三相四线交流输入端子接口130;前面板12外侧的中间位置处固定有三路输出接口131。

52.如图4、图5所示,基体14为u型设置;基体14底壁上靠近后面板16处阵列开设有多个第一进风口141,基体14上靠近后面板16处的两侧壁上均开设有至少一个第一透气口142,本实施例示例为基体14上靠近后面板16处的两侧壁上均开设有两个上下对齐的第一透气口142;基体14上靠近前面板12处的两侧壁上均开设有两个上下对齐的第二透气口143;基体14两侧壁的中间位置处均下凹且在下凹部位间隔固定有两个卡扣144,两个卡扣144之间固定有支撑台145;基体14的底板外侧固定有多个脚垫146,脚垫146的材料为橡胶;基体14的底板上固定有多根加强筋147,本实施例示例为基体14的底板上做凸包加强筋147。

53.如图1、图6、图7所示,后面板16的周边为向内弯折设置,后面板16的板体上开设有多个第二进风口160;本实施例示例为后面板16外侧除第二进风口160处从左至右依次设置有转换开关161、屏幕显示屏162、多个硅胶按键163、旋钮164。

54.如图1、图6所示,上盖板3为倒u形设置;上盖板3两侧壁上靠近第一透气口142处均阵列开设有多个第三进风口31,上盖板3两侧壁上靠近第二透气口143处均阵列开设有多个第二出风口32;上盖板3的两侧边向下弯折与基体14两侧连接固定,上盖板3的前后边分别与前面板12、后面板16顶边上的弯折部连接固定;上盖板3上靠近后面板16的两侧壁均平行于侧壁固定有把手148。

55.如图1所示,现实使用时,为了操作方便,通常将后面板16朝前放置,将前面板12朝后放置。

56.如图1所示,内部结构件2包括活动支撑板21、模组支撑架22、风扇固定板25、控制板支撑板26;

57.如图1所示,活动支撑板21通过六角隔离柱固定于基体14底部的压铆螺母柱上,用于支撑模组支撑架22,防止模组支撑架22形变;

58.如图1、图4、图8所示,模组支撑架22为u形设置,用于安装功率模组;模组支撑架22两侧壁的中间位置处均开设有开口221,开口221的顶部打死边方便手提;模组支撑架22底板上固定有多根加强筋223,本实施例示例为模组支撑架22的底板上做凸包加强筋223;模组支撑架22的弯折处上靠近卡扣144位置处均开设有与卡扣144相适配的卡槽225,模组支撑架22通过卡槽225卡扣144的相互配合固定于基体14上,同时基体14上的支撑台145可以对模组支撑架22进行支撑;模组支撑架22将箱体1内部分成上下两个风道,实现两层发热器件不会互相产生热辐射影响;

59.如图1、图9所示,风扇固定板25设置于模组支撑架22与后面板16之间,风扇固定板25将进风口和发热器件、出风口隔离开;风扇固定板25上垂直贯穿开设有至少一个安装口

251,安装口251内固定有风扇252;风扇固定板25的周边为朝向后面板16弯折设置,顶部弯折边用于安装风扇电源板(图未示),同时与上盖板3螺钉连接固定,增加整体强度,底部弯折边用于将风扇固定板25固定于基体14上,两侧折弯边与基体14两侧通过螺钉连接固定;

60.如图1、图10所示,控制板支撑板26上远离后面板16的一侧一体固定有安装台261,安装台261为倒l形设置,安装台261的竖板上开设有多个散热孔2612,安装台261横板的两侧均通过折弯边固定于模组支撑架22上,安装台261的横板与上盖板3接触,防止上盖板3承重形变;控制板支撑板26的两侧也均通过折弯边固定于模组支撑架22上;控制板支撑板26上靠近前面板12的一侧通过折弯边固定于前面板12上;

61.如图1所示,箱体1及内部结构件2由镀锌钢板制成,上盖板3由铝合金板制成。

62.装配时,由钣金折弯做成u形基体14结构,基体14底部做压铆螺柱用于安装固定电路板;底部横向做成型凸包,用于加强基体14底部的结构强度;两侧结构设计成卡扣144可以穿过模组支撑架22对应的卡槽225,来实现基体14与模组支撑架22的固定连接;基体14两侧的卡扣144之间做折弯形成支撑台145,折弯方向朝向基体14中间与基体14底部平行,用于限位支撑模组支撑架22;前部两侧和底部做折弯边,用于加强基体14底部结构强度,并通过压铆螺母安装固定前面板12;两侧顶部结构设计成折弯结构,并在上面压铆螺母,压铆螺母用于安装固定上盖板3;基体14后部两侧和底部分别开第一透气口142、第一进风口141,前部两侧开第二透气口143;后面板16通过压铆螺母安装到基体14的后侧位置,后面板16开横向腰型孔(第二进风口160)用于进风散热;前面板12顶部向基体14内做折弯边,通过压铆螺母连接固定上盖板3,前面板12板体上开设有多个第一出风口120进行散热;上盖板3由钣金折弯成型,上盖板3两侧折弯,与基体14两侧连接固定,前后顶部做沉头孔与前面板12、后面板16连接固定;活动支撑板21使用六角隔离柱支撑安装于基体14上;模组支撑架22固定于基体14上;风扇固定板25与基体14两侧连接固定,风扇固定板25底部通过定位销定位,并将进风口和发热器件、出风口隔离开;控制板支撑板26位于风扇固定板25的对侧,控制板支撑板26通过两侧的折弯边固定于模组支撑架22上。

63.实施例二

64.如图11所示,在实施例一的基础上,模组支撑架22的底壁顶面上没有设置加强筋223,模组支撑架22的底壁顶面上开设有多个槽口226,本实施例示例为模组支撑架22的底壁顶面上间隔开设有两对槽口226;

65.如图12、图13、图14、图15、图16所示,内部结构件2还包括顶部支撑架24;顶部支撑架24包括支撑横板241、前支撑竖板242、后支撑竖板243;支撑横板241设置有两个,分别通过支撑横板241底端的凸起结构2412固定于两对槽口226内;前支撑竖板242上靠近支撑横板241的位置处均开设有第一卡口2421;后支撑竖板243上靠近支撑横板241的位置处均开设有第二卡口2431;支撑横板241的前侧位置处通过第一卡口2421固定有前支撑竖板242,支撑横板241的后侧位置处通过第二卡口2431固定有后支撑竖板243;前支撑竖板242和后支撑竖板243的两侧均通过折弯边固定于模组支撑架22上,本实施例示例为在模组支撑架22的最前侧还通过螺栓固定有一根前支撑竖板242;通过顶部支撑架24的设置,当外部受到撞击时,用于支撑保护功率模组;支撑横板241采用环氧树脂材质,设置于模组之间,能够起到绝缘的作用。

66.装配时,在实施例一的基础上,在模组支撑架22的底面位置加工多个对应槽口

226,支撑横板241采用环氧树脂材质,底部机加工成型凸起结构2412,用于卡入模组支撑架22上的槽口226,支撑横板241顶部的前侧位置处通过第一卡口2421固定有前支撑竖板242,支撑横板241顶部的后侧位置处通过第二卡口2431固定有后支撑竖板243,支撑横板241设置于模组之间,模组支撑架22的最前侧还通过螺栓固定有一根前支撑竖板242。

67.以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1