一种直条定子铁芯插端子设备的制作方法

1.本实用新型涉及定子铁芯插端子设备的技术领域,特别涉及一种直条定子铁芯插端子设备。

背景技术:

2.目前,直条定子铁芯制作好之后,需要在其上插上多个端子,方便后期线圈的接线,现有的直条定子铁芯插端子设备的结构,如图1所示,它包括机架,所述机架上设有端子供应机构91、插端子机器人95、定子铁芯上料机构92、定子铁芯下料机构94、中间定位机构93以及定子搬运机器人96,定子铁芯上料机构、定子铁芯下料机构、中间定位机构按照左、中、右的位置布置在机架上,定子搬运机器人用于在定子铁芯上料机构、定子铁芯下料机构、中间定位机构之间横向搬运直条定子铁芯,定子搬运机器人通过夹起直条定子铁芯的方式搬运直条定子铁芯。中间定位机构具有定位、移动、夹紧直条定子铁芯的作用,方便插端子机器人在直条定子铁芯上插端子,但是上述直条定子铁芯插端子设备存在以下不足之处:(一)现有的直条定子铁芯插端子设备的布局不合理,占地面积大,生产成本高、生产效率低。(二)而且,其搬运机器人在搬运直条定子铁芯的过程中,直条定子铁芯上的塑料件容易掉落,影响后续的工作,生产效率低。(二)现有的直条定子铁芯插端子设备的中间定位机构结构复杂,导致其生产成本高。因此现有的直条定子铁芯插端子设备的结构需要作进一步改进。

技术实现要素:

3.本实用新型的目的在于提供一种占地面积小、生产成本低、生产效率高的直条定子铁芯插端子设备。

4.本实用新型的目的是这样实现的:

5.一种直条定子铁芯插端子设备,包括机架,所述机架上设有用于将端子插在直条定子铁芯上的插端子机器人、用于供应端子的端子振动上料机构以及用于输送和定位直条定子铁芯的定子输送定位装置,所述定子输送定位装置包括进料载料板、出料载料板、定子进料机构、定子顶升机构以及定子定位机构,所述定子进料机构用于将进料载料板上的直条定子铁芯输送给定子顶升机构,所述定子顶升机构用于将进料载料板上的直条定子铁芯顶升给定子定位机构,所述定子定位机构用于在出料载料板上定位直条定子铁芯,以便插端子机器人在直条定子铁芯上的插端子,所述出料载料板用于承载插好端子的直条定子铁芯,所述出料载料板位于进料载料板的上方,所述定子顶升机构和定子定位机构位于进料载料板和出料载料板的同一侧。本实用新型利用端子振动上料机构、定子输送定位装置、插端子机器人分别实现了端子的上料、直条定子铁芯的输送和定位以及插端子等工序,而且本实用新型的定子输送定位装置的出料载料板和进料载料板上下布置在机架上,并且本实用新型利用定子顶升机构和定子定位机构将进料载料板上的直条定子铁芯顶升到出料载料板上,因此,本实用新型节省了以往的搬运机器人和中间定位机构,降低了生产成本,减

少了工序,提高了生产效率,而且充分利用了空间,节省了整台设备的占地面积,降低了生产成本。

6.本实用新型还可以作以下进一步改进。

7.所述机架上设有左右设置的两个插端子工位,每个插端子工位上设有所述定子输送定位装置和所述插端子机器人,因此,本实用新型的两个插端子工位的定子输送定位装置以及插端子机器人可以独立工作,互不影响,两个插端子工位的端子都由同一组端子振动上料机构供应,因此本实用新型的生产效率高,占地面积小,生产成本低。

8.所述定子进料机构包括进料电机、进料皮带、前皮带轮、后皮带轮、滑座以及至少两个推料气缸,所述进料载料板设于机架上,所述前皮带轮和后皮带轮沿进料载料板的进料方向设置在机架上,所述进料皮带连接前皮带轮和后皮带轮,所述滑座沿进料载料板的进料方向滑动设置在机架上,并与进料皮带固定连接,所述推料气缸设于滑座上,所述进料载料板上对应推料气缸的气缸杆设有让位长孔,所述让位长孔沿进料载料板的进料方向设置。

9.所述插端子机器人为四轴机器人,所述插端子机器人的抓料手臂设有多个端子夹料气爪,插端子机器人的抓料手臂可以一次性抓取多个端子,并一次性插多个端子,无需往复抓料,生产效率高。

10.所述定子顶升机构包括定子顶升气缸和定子顶升板,所述定子顶升板上设有定位块,定子顶升气缸的气缸杆与定子顶升板连接,所述顶升气缸位于定子顶升板的下方。本实用新型定子顶升机构采用定子顶升气缸和定子顶升板将直条定子铁芯顶升起来,因此本实用新型区别与以往的夹取直条定子铁芯的输送方式,本实用新型的直条定子铁芯上的塑料件不会掉落,不会影响本实用新型插端子,提高生产效率。

11.本实用新型的定子输送定位装置还包括定子高度检测机构,所述定子高度检测机构包括检测支架、检测传感器和检测拨片,所述检测支架设于机架上,所述检测拨片竖直转动设置在检测支架上,所述检测传感器设于在检测支架上,并位于检测拨片旁。当直条定子铁芯经过检测支架下方时,直条定子铁芯会碰到检测拨片,使得检测拨片的下端发生转动,检测传感器检测到检测拨片的下端转动的角度,从而获知直条定子铁芯的高度,若直条定子铁芯的高度超过设定值,检测传感器则判定直条定子铁芯不符合,并发送信号给定子输送定位装置,定子输送定位装置发出警报,提醒工人,反之,若直条定子铁芯的高度超过设定值,则定子输送定位装置继续正常工作,本实用新型的定子高度检测机构能有效避免,工人放错不符合设定高度的直条定子铁芯,导致,后续插端子机器人的端子夹料气爪、直条定子铁芯以及端子会被插坏。

12.所述定子定位机构包括定位气缸、定位压板、定位挡板和挡板升降气缸,所述定位压板位于出料载料板的入料侧,所述定位气缸设于机架上,所述定位压板设于定位气缸的气缸杆上,所述定位气缸驱动定位压板水平滑动,所述挡板升降气缸设于机架上,所述挡板升降气缸驱动定位挡板上下滑动,所述定位挡板上下滑动设置在出料载料板上。

13.所述定子顶升板上设有吸附磁块,吸附磁块能有效地吸住直条定子铁芯,防止直条定子铁芯掉落。

14.所述定位压板对应定位块设有避让槽,因此定位压板平移并压住直条定子铁芯时,定位块不会对定位压板产生干涉。

15.所述定位挡板上设有铁芯定位凹槽,直条定子铁芯被压紧在定位挡板上时,直条定子铁芯被铁芯定位凹槽定位住,直条定子铁芯不会左右移动。

16.本实用新型的有益效果如下:

17.(一)本实用新型利用端子振动上料机构、定子输送定位装置、插端子机器人分别实现了端子的上料、直条定子铁芯的输送和定位以及插端子等工序,而且本实用新型的定子输送定位装置的出料载料板和进料载料板上下布置在机架上,并且本实用新型利用定子顶升机构和定子定位机构将进料载料板上的直条定子铁芯顶升到出料载料板上,因此,本实用新型节省了以往的搬运机器人和中间定位机构,降低了生产成本,减少了工序,提高了生产效率,而且充分利用了空间,节省了整台设备的占地面积,降低了生产成本。

18.(二)而且,本实用新型的两个插端子工位可以独立工作,互不影响,两个插端子工位的端子都由同一组端子振动上料机构供应,因此本实用新型的生产效率高,占地面积小,生产成本低。本实用新型的生产效率高。

19.(三)本实用新型有效避免了以往搬运过程中直条定子铁芯上的塑料件掉落的情况发生。

附图说明

20.图1是现有的直条定子铁芯插端子设备的结构示意图。

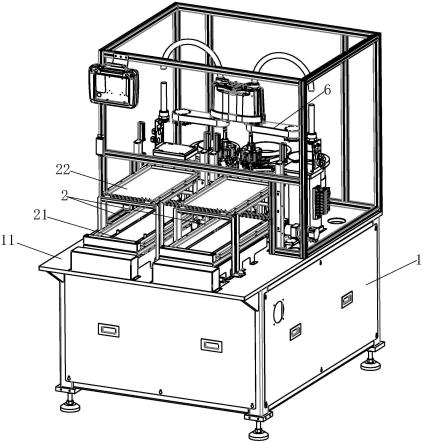

21.图2是本实用新型直条定子铁芯插端子设备的结构示意图。

22.图3是本实用新型直条定子铁芯插端子设备的另一角度的结构示意图。

23.图4是本实用新型的定子输送定位装置的结构示意图。

24.图5是本实用新型的定子输送定位装置的另一角度的结构示意图。

25.图6是本实用新型的定子输送定位装置的第三角度的结构示意图。

26.图7是本实用新型的定子输送定位装置将直条定子铁芯往前输送的结构示意图(箭头表示直条定子铁芯的进料方向)。

27.图8是本实用新型的定子输送定位装置将直条定子铁芯顶升的结构示意图。

28.图9是本实用新型的定子输送定位装置将直条定子铁芯定位好的结构示意图。

29.图10是本实用新型的插端子机器人在插端子时的结构示意图。

30.图11是本实用新型的定子输送定位装置将插好端子的直条定子铁芯往后推的结构示意图。

31.图12是本实用新型的定子输送定位装置的各个机构复位,从而为下一条直条定子铁芯的结构示意图(箭头表示直条定子铁芯的出料方向)。

32.图13是图5中a处的放大图。

33.图14是本实用新型的三种端子的结构示意图。

34.图15是本实用新型的插好端子后的直条定子铁芯的结构示意图。

具体实施方式

35.下面结合附图及实施例对本实用新型作进一步描述。

36.实施例一,如图1至图15所示,一种直条定子铁芯插端子设备,包括机架1,所述机架1上设有用于供应第一种端子的第一端子振动上料机构3、用于供应第二种端子的第二端

子振动上料机构4、用于供应第三种端子的第三端子振动上料机构5、左右设置的两个插端子工位,每个插端子工位上设有用于输送和定位直条定子铁芯7的定子输送定位装置2和用于将端子插在直条定子铁芯7上的插端子机器人6。所述定子输送定位装置包括进料载料板21、出料载料板22、定子进料机构20、定子顶升机构23以及定子定位机构24,所述定子进料机构20用于将进料载料板21上的直条定子铁芯7输送给定子顶升机构23,所述定子顶升机构23用于将进料载料板21上的直条定子铁芯7顶升给定子定位机构24,所述定子定位机构24用于在出料载料板22上定位直条定子铁芯7,以便插端子机器人6在直条定子铁芯7上的插端子,所述出料载料板22用于承载插好端子的直条定子铁芯7,所述出料载料板22位于进料载料板21的上方,所述定子顶升机构23和定子定位机构24位于进料载料板21和出料载料板22的同一侧。

37.作为本实用新型更具体的技术方案。

38.所述机架1上设有底板11,所述定子输送定位装置2、所述插端子机器人6以及三个端子振动上料机构设于底板11上。

39.本实用新型的第一端子振动上料机构3、第二端子振动上料机构4以及第三端子振动上料机构5均是采用振动送料盘装置,振动送料盘装置逐个输送出端子给插端子机器人6抓取,振动送料盘装置为现有技术,其工作原理在此不再详细描述。

40.所述定子进料机构20包括进料电机200、进料皮带203、前皮带轮201、后皮带轮202、滑座204以及至少两个推料气缸205,所述进料载料板21设于机架1上,所述前皮带轮201和后皮带轮202沿进料载料板21的进料方向设置在机架1上,所述进料皮带203连接前皮带轮201和后皮带轮202,所述滑座204沿进料载料板21的进料方向滑动设置在机架1上,并与进料皮带203固定连接,所述推料气缸205设于滑座204上,所述进料载料板21上对应推料气缸205的气缸杆设有让位长孔206,所述让位长孔206沿进料载料板21的进料方向设置。

41.所述插端子机器人6为四轴机器人,所述插端子机器人6的抓料手臂设有多个端子夹料气爪。

42.所述定子顶升机构23包括定子顶升气缸231和定子顶升板232,所述定子顶升板232上设有定位块233,定子顶升气缸231的气缸杆与定子顶升板232连接,所述顶升气缸位于定子顶升板232的下方。

43.本实用新型还包括定子高度检测机构25,所述定子高度检测机构25包括检测支架251、检测传感器252和检测拨片253,所述检测支架251设于机架1上,所述检测拨片253竖直转动设置在检测支架251上,所述检测传感器252设于在检测支架251上,并位于检测拨片253旁。

44.所述定子定位机构24包括定位气缸241、定位压板242、定位挡板244和挡板升降气缸243,所述定位压板242位于出料载料板22的入料侧,所述定位气缸241设于机架1上,所述定位压板242设于定位气缸241的气缸杆上,所述定位气缸241驱动定位压板242水平滑动,所述挡板升降气缸243设于机架1上,所述挡板升降气缸243驱动定位挡板244上下滑动,所述定位挡板244上下滑动设置在出料载料板22上。

45.所述定子顶升板232上设有吸附磁块234。

46.所述定位压板242对应定位块233设有避让槽245。

47.所述定位挡板244上设有铁芯定位凹槽246。

48.本实用新型的工作原理是:

49.本实用新型工作前,工人先将多条直条定子铁芯7依次放置在进料载料板21上,推料气缸205的气缸杆位于多条直条定子铁芯7的后方。

50.本实用新型工作时,工人启动本实用新型,两台定子输送定位装置2同时工作,三台端子振动上料机构分别振动输出三种端子8,之后插端子机器人6依次抓取了三台端子振动上料机构输出的三种端子8,并在定子输送定位装置2附近等待插端子。

51.定子进料机构20工作时,推料气缸205驱动其气缸杆上升出进料载料板21,进料电机200驱动前皮带轮201转动和后皮带轮202转动,进料皮带203带动滑座204往前滑动,推料气缸205的气缸杆往前推动直条定子铁芯7,定子高度检测机构25检测直条定子铁芯7的高度,若直条定子铁芯7高度不符合,本实用新型会发出警报提醒工人,并停机,若直条定子铁芯7高度符合,本实用新型不会报警,继续正常运行,之后,最前面的一条直条定子铁芯7被推送至定子顶升板232上,直条定子铁芯7抵靠在定位块233上,吸附磁铁吸住直条定子铁芯7,跟着定子顶升气缸231驱动定子顶升板232上升,定子顶升板232带动直条定子铁芯7上升到出料载料板22的前端附近,跟着挡板升降气缸243驱动定位挡板244向下滑动直至抵靠在出料载料板22的上表面,定位气缸241驱动定位压板242水平往出料载料板22的前端方向滑动,定位压板242将定子顶升板232上的直条定子铁芯7推动至出料载料板22的前端,并与定位挡板244一起夹住直条定子铁芯7,之后定子顶升气缸231驱动定子顶升板232下降至进料载料板21的前端,以便接取下一条直条定子铁芯7,之后插端子机器人6依次将三种端子8插在直条定子铁芯7上, 之后插端子机器人6的抓料手臂远离直条定子铁芯7,挡板升降气缸243驱动定位挡板244上升,定位挡板244不再阻挡直条定子铁芯7,与此同时,定位气缸241驱动定位压板242先后退,脱离直条定子铁芯7,然后再前进,定位压板242将直条定子铁芯7往后推离开出料载料板22的前端,直条定子铁芯7不再位于出料载料板22的前端,接着,挡板升降气缸243驱动定位挡板244向下滑动直至抵靠在出料载料板22的上表面,为阻挡下一条直条定子铁芯7做准备,本实用新型定子输送定位装置2和端子振动上料机构持续不断地供应直条定子铁芯7和端子给插端子机器人6插端子8,因此本实用新型能够实现批量生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1