一种用于电机定转子铁芯加工的装箱装置的制作方法

1.本实用新型涉及一种微电机自动加工设备,更具体地说,尤其涉及一种用于电机定转子铁芯加工的装箱装置。

背景技术:

2.原有的电机定转子铁芯的整型、测量厚度、良品与不良品的分类和装箱是用人工完成放料整型、用通止规测量高度筛分良品与不良品和产品装箱的工作。上述操作方式,不仅占用大量劳动力,而且效率低;同时,测量等依赖工人熟练程度,存在测量精度低的缺点。另外,各工序间需要对物料进行暂存搬运,此过程增加了物料磕碰的概率,使得产品不良率进一步提高。

技术实现要素:

3.本实用新型的目的在于针对上述现有技术的不足,提供一种结构紧凑、工作效率高且全程自动化的用于电机定转子铁芯加工的装箱装置。

4.本实用新型的技术方案是这样实现的:一种用于电机定转子铁芯加工的装箱装置,包括工作台,所述工作台上设置有与外部分料机构良品输出端相连接的自动接料皮带机,在自动接料皮带机输出端侧边的工作台上设置有与自动接料皮带机输送方向相互垂直的x轴移动平台,在x轴移动平台上放置有收纳箱。

5.在自动接料皮带机侧边的工作台上设置有与自动接料皮带机输送方向相互平行的龙门支架,在龙门支架上设置有y轴移动模组,在y轴移动模组的滑块上设置有z轴移动模组,在z轴移动模组的滑块上设置有与自动接料皮带机输送面相对的自动吸放料装置,位于自动接料皮带机上的物料通过自动吸放料装置送至收纳箱内。

6.上述的一种用于电机定转子铁芯加工的装箱装置中,所述自动接料皮带机包括固定在工作台上的机架,在机架上设置有皮带输送组,在皮带输送组输送面两侧的机架上设置有导向挡条。

7.在自动吸放料装置侧边的导向挡条上设置有光电传感器,在皮带输送组输出端对应的机架上设置有挡块;当光电传感器检测到物料铁芯超过预定时间时,自动吸放料装置动作。

8.上述的一种用于电机定转子铁芯加工的装箱装置中,所述自动吸放料装置包括设置在z轴移动模组滑块上的安装架,在安装架上沿竖向通过缓冲组件滑动连接有连接柱,在安装架在连接柱下端连接有吸料板,在吸料板上设置有用于吸附物料的强磁铁和用于脱料的脱料组件。

9.上述的一种用于电机定转子铁芯加工的装箱装置中,所述吸料板上沿长度方向间隔均布有若干通孔,强磁铁一一对应活动设置在各通孔内,所述通孔内径小于待吸附物料外径。

10.所述脱料组件包括活动套设在连接柱上的活动板,在安装架上沿竖向设置有与活

动板连接的脱模气缸。

11.在各通孔内均设置有相适应的活动柱,所述强磁铁一一对应固定在各活动柱下端面;各活动柱通过导向缓冲组件与活动板活动连接。

12.本实用新型采用上述结构后,通过自动接料皮带机进行接料然后通过y轴移动模组和z轴移动模组配合自动吸放料装置进行物料的自动搬运装箱,同时,通过x轴移动平台进行自动移位以配合自动吸放料装置。整个过程由设备自动完成,具有自动化程度高和工作效率高的优点。

附图说明

13.下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

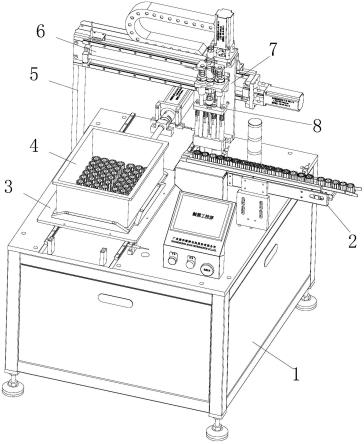

14.图1是本实用新型的结构示意图;

15.图2是本实用新型y轴移动模组和z轴移动模组的装配结构示意图;

16.图3是本实用新型自动接料皮带机的结构示意图;

17.图4是本实用新型自动吸放料装置的结构示意图;

18.图5是本实用新型强磁铁与活动柱的装配结构示意图。

19.图中:1、工作台;2、自动接料皮带机;2a、机架;2b、皮带输送组;2c、导向挡条;2d、光电传感器;2e、挡块;3、x轴移动平台;4、收纳箱;5、龙门支架;6、y轴移动模组;7、z轴移动模组;8、自动吸放料装置;8a、安装架;8b、连接柱;8c、吸料板;8d、强磁铁;9、脱料组件;9a、活动板;9b、脱模气缸;9c、活动柱。

具体实施方式

20.参阅图1和图2所示,本实用新型的一种用于电机定转子铁芯加工的装箱装置,包括工作台1,其特征在于,所述工作台1上设置有与外部分料机构良品输出端相连接的自动接料皮带机2,在自动接料皮带机2输出端侧边的工作台1上设置有与自动接料皮带机2输送方向相互垂直的x轴移动平台3,在x轴移动平台3上放置有收纳箱4。

21.在自动接料皮带机2侧边的工作台1上设置有与自动接料皮带机2输送方向相互平行的龙门支架5,在龙门支架5上设置有y轴移动模组6,在y轴移动模组6的滑块上设置有z轴移动模组7,在z轴移动模组7的滑块上设置有与自动接料皮带机2输送面相对的自动吸放料装置8,位于自动接料皮带机2上的物料通过自动吸放料装置8送至收纳箱4内。

22.上述x轴移动平台、y轴移动模组和z轴移动模组均为现有技术,主要由滑轨、滑动座、驱动丝杆和伺服电机构成,其具体结构非本实用新型所要保护的技术点,在此不再赘述。

23.参阅图3所示,在本实施例中,所述自动接料皮带机2包括固定在工作台1上的机架2a,在机架2a上设置有皮带输送组2b,在皮带输送组2b输送面两侧的机架2a上设置有导向挡条2c。

24.在自动吸放料装置8侧边的导向挡条2c上设置有光电传感器2d,在皮带输送组2b输出端对应的机架2a上设置有挡块2e;当光电传感器2d检测到物料铁芯超过预定时间时,自动吸放料装置8动作。

25.工作时,通过两侧的导向挡条对物料铁芯进行限位,使若干物料铁芯呈直线移动,便于吸料。同时,通过挡块使物料铁芯静止在皮带输送面上,当积累到预定数量时,再由光电传感器检测物料铁芯并反馈,以便控制自动吸放料装置动作。

26.参阅图4和图5所示,在本实施例中,所述自动吸放料装置8包括设置在z轴移动模组7滑块上的安装架8a,在安装架8a上沿竖向通过缓冲组件滑动连接有连接柱8b,在安装架8a在连接柱8b下端连接有吸料板8c,在吸料板8c上设置有用于吸附物料的强磁铁8d和用于脱料的脱料组件9。上述缓冲组件为本领域的常规结构,其目的是在驱动机构或物料等出现异常时,可以起到保护自动吸放料装置的目的。

27.进一步优选地,所述吸料板8c上沿长度方向间隔均布有若干通孔,强磁铁8d一一对应活动设置在各通孔内,所述通孔内径小于待吸附物料外径。这样,当强磁铁远离通孔下端面时,物料铁芯即会失去磁力吸附而与吸料板脱离。

28.所述脱料组件9包括活动套设在连接柱8b上的活动板9a,在安装架8a上沿竖向设置有与活动板9a连接的脱模气缸9b。

29.在各通孔内均设置有相适应的活动柱9c,所述强磁铁8d一一对应固定在各活动柱9c下端面;各活动柱9c通过导向缓冲组件与活动板9a活动连接。导向缓冲组件的作用与上述缓冲组件的作用相同,其与上述缓冲组件配合形成双重保护,尤其可以避免工作异常时损坏脱模气缸。

30.在本实施例中,各光电传感器、电机和气缸等均与控制终端连接,通过控制终端按预设程序动作,这些部件的连接及工作原理均为现有技术,在此不再赘述。

31.工作时,良品通过良品接料道进入自动接料皮带机,挡块使逐个过来的良品物料铁芯整齐排在皮带输送组输出端端部,并刚好与吸料板上的各通孔相对。本实施例中的通孔数量为四个,当自动接料皮带机侧边的光电传感器检测到有四个物料铁芯时,自动吸放料装置开始工作。本实施例中的光电传感器检测的是第五个物料铁芯,当检测到第五个物料铁芯停止不动时,则默认有四个物料铁芯已经就位,可以执行吸料。

32.z轴移动模组带着自动吸放料装置沿着z轴向物料铁芯方向下移使吸料板与物料铁芯接触,到位后,z轴移动模组停止下移;此时脱模气缸伸出,活动柱带动强磁铁沿着吸料板上的通孔向下滑动,强磁铁接触物料铁芯表面吸附物料铁芯,脱模气缸到位后,z轴移动模组上升提起物料;y轴移动模组向左侧移动到收纳箱指定的位置上方后停止移动,z轴移动模组带着物料铁芯下降至收纳箱指定的位置后,脱模气缸缩回,活动柱带动强磁铁脱离物料铁芯表面,物料铁芯失去了磁力吸附留放在收纳箱内,z轴移动模组随即回升原点,x轴移动平台沿着x轴指定位置移动距离,y轴移动模组向右移至自动接料皮带机工作位上方等待指令,再重复上述步骤循环,完成物料装箱。

33.以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1